涡轮叶片的制作方法

1.本实用新型涉及冷却设计领域,具体涉及一种涡轮叶片。

背景技术:

2.现代航空发动机的燃烧温度不断升高,使其热端部件,尤其是高压涡轮叶片长期处于极其恶劣的运行环境。目前,航空发动机高压涡轮进口燃气温度已接近2000k左右,远高于叶片材料的许用温度限制,必须采用先进的冷却技术对涡轮叶片实施保护。在涡轮叶片冷却设计中,涡轮叶片叶顶的冷却一直是技术难点。

技术实现要素:

3.本实用新型的目的在于提供一种涡轮叶片,用于提升涡轮叶片的叶顶的冷却效果。

4.根据本实用新型的实施例,所述涡轮叶片设置有冷却腔室,所述涡轮叶片具有凹槽式叶顶,所述凹槽式叶顶包括压力侧肋、吸力侧肋和前缘肋,所述前缘肋连接所述压力侧肋和所述吸力侧肋,围合形成冠状部及所述冠状部中心的叶顶凹槽;

5.部分长度的所述冠状部在宽度方向上扩张,形成宽肋部;

6.所述宽肋部设置有第一冷却气流道,所述第一冷却气流道的入口连通所述冷却腔室,所述第一冷却气流道的出口为第一气膜孔,所述第一气膜孔位于所述宽肋部的顶部。

7.在一个或多个实施例中,所述第一气膜孔位于所述宽肋部顶部的顶面。

8.在一个或多个实施例中,所述宽肋部顶部设置有倾斜面,所述宽肋部宽度方向上的外侧面通过所述倾斜面过渡至所述宽肋部顶部的顶面;

9.所述第一气膜孔位于所述宽肋部顶部的所述倾斜面。

10.在一个或多个实施例中,在所述倾斜面的倾斜方向上,所述倾斜面的尺寸小于等于所述第一气膜孔的尺寸的1.3倍。

11.在一个或多个实施例中,所述宽肋部顶部设置有槽部,所述第一气膜孔位于所述槽部的底部。

12.在一个或多个实施例中,所述槽部在所述宽肋部的长度方向上连续。

13.在一个或多个实施例中,所述槽部在所述宽肋部的长度方向上间断。

14.在一个或多个实施例中,所述槽部为凹槽,所述凹槽在所述宽肋部顶部的宽度方向上的中部下陷。

15.在一个或多个实施例中,所述槽部为台阶槽,所述台阶槽在所述宽肋部顶部的宽度方向上的外侧下陷。

16.在一个或多个实施例中,所述第一冷却气流道设置有渐扩段,所述渐扩段的末端提供所述第一气膜孔。

17.在一个或多个实施例中,所述第一冷却气流道向所述涡轮叶片的尾缘倾斜。

18.在一个或多个实施例中,所述涡轮叶片还设置有第二冷却气流道,所述第二冷却

气流道的入口连通所述冷却腔室,所述第二冷却气流道的出口为第二气膜孔,所述第二气膜孔靠近所述宽肋部的根部设置,用于在所述宽肋部宽度方向上的外侧面形成冷却气膜。

19.在一个或多个实施例中,所述涡轮叶片的压力侧壁延伸形成所述压力侧肋,所述涡轮叶片的吸力侧壁延伸形成所述吸力侧肋,所述涡轮叶片的前缘壁延伸形成所述前缘肋;

20.所述冠状部在宽度方向上向内扩张,形成所述宽肋部。

21.本实用新型的实施例至少具备下列之一有益效果:

22.1、通过在凹槽式叶顶形成宽肋部,并在宽肋部设置第一冷却气流道和第一气膜孔,实现了叶顶内的对流冷却、宽肋部顶面的气膜冷却以及对叶顶凹槽的冷却,实现了冷却气的高效利用,提升了冷却效果。

23.2、通过将第一气膜孔设置在倾斜面,使得第一气膜孔流出的冷却气流动更长的距离再流入叶顶凹槽,扩大了冷却气流动的覆盖面积,实现冷却气的高效利用,提升冷却效果。

24.3、通过限制倾斜面尺寸小于等于第一气膜孔尺寸的1.3倍,限制了倾斜面尺寸的上限,使得倾斜面尺寸小,使得倾斜面对涡轮叶片外侧面气动造型的影响小,从而使得倾斜面对涡轮叶片气动性能的影响小。

附图说明

25.本实用新型的上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变得更加明显,其中:

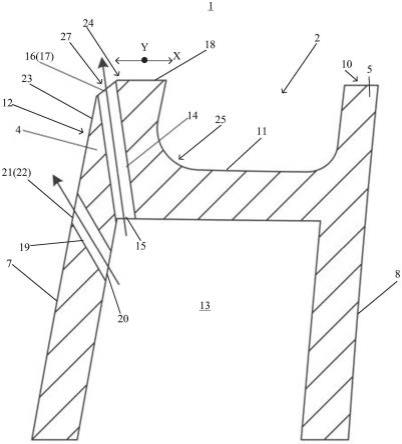

26.图1为涡轮叶片的凹槽式叶顶的结构示意图;

27.图2为一实施例的叶顶的俯视图;

28.图3为图2中a-a处的剖视图;

29.图4为图2中b-b处的剖视图;

30.图5为另一实施例在图2中b-b处的剖视图;

31.图6为另一实施例在图2中b-b处的剖视图;

32.图7为另一实施例在图2中b-b处的剖视图;

33.图8为另一实施例在图2中a-a处的剖视图;

34.图9为另一实施例在图2中a-a处的剖视图;

35.图10为另一实施例的叶顶的俯视图;

36.图11为图10中a-a处的剖视图;

37.图12为另一实施例在图10中a-a处的剖视图;

38.图13为另一实施例的叶顶的俯视图;

39.图14为另一实施例的叶顶的俯视图;

40.图15为图14中a-a处的剖视图;

41.图16为另一实施例在图2中a-a处的剖视图;

42.图17为另一实施例的叶顶的俯视图;

43.图18为图17中a-a处的剖视图;

44.附图标记:

45.1-涡轮叶片;

46.2-凹槽式叶顶;

47.4-压力侧肋;

48.5-吸力侧肋;

49.6-前缘肋;

50.7-压力侧壁;

51.8-吸力侧壁;

52.9-前缘壁;

53.10-冠状部;

54.11-叶顶凹槽;

55.12-宽肋部;

56.13-冷却腔室;

57.14-第一冷却气流道;

58.15-第一冷却气流道入口;

59.16-第一冷却气流道出口;

60.17-第一气膜孔;

61.18-宽肋部顶面;

62.19-第二冷却气流道;

63.20-第二冷却气流道入口;

64.21-第二冷却气流道出口;

65.22-第二气膜孔;

66.23-宽肋部外侧面;

67.24-宽肋部顶部;

68.25-宽肋部根部;

69.26-渐扩段;

70.27-倾斜面;

71.28-槽部;

72.29-槽部底部;

73.30-槽部侧壁;

74.31-凹槽;

75.32-台阶槽;

76.33-台阶面。

具体实施方式

77.下面结合具体实施例和附图对本实用新型作进一步说明,在以下的描述中阐述了更多的细节以便于充分理解本实用新型,但是本实用新型显然能够以多种不同于此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下根据实际应用情况作类似推广、演绎,因此不应以此具体实施例的内容限制本实用新型的保护范围。

78.需要注意的是,这些以及后续其他的附图均仅作为示例,其并非是按照等比例的

条件绘制的,并且不应该以此作为对本实用新型实际要求的保护范围构成限制。

79.术语“第一”、“第二”等可以互换使用以将一个特征与另一个特征区分开,并且不旨在表示各个特征在各个实施方式中必须位于如图所示的位置。

80.在涡轮叶片运行过程中,高温燃气主要经前缘和压力侧流入叶顶上方的间隙,随后向吸力侧和尾缘方向流动。部分高温燃气也可能从前缘偏向吸力侧位置流入间隙。涡轮叶片的叶的顶冷却设计的技术挑战主要来自以下几个方面。一方面,流向叶顶间隙的泄漏流主要是来自于叶栅通道的中间区域,温度高,对叶顶形成极大的热负荷。另一方面,叶顶间隙的泄漏流的流动复杂,并且受气动参数、叶顶构型、间隙尺寸等多种因素影响,无疑增大了叶顶冷却设计的难度。此外,叶顶的尺寸与结构限制也对冷却结构设计形成了约束。

81.涡轮叶片1具有凹槽式叶顶2,图1示出了涡轮叶片1的凹槽式叶顶2的结构,其中省略了后述的宽肋部12等结构。如图1所示,凹槽式叶顶2包括压力侧肋4、吸力侧肋5和前缘肋6。压力侧肋4自叶顶突伸,压力侧肋4设置在涡轮叶片1的压力侧。吸力侧肋5自叶顶突伸,吸力侧肋5设置在涡轮叶片1的吸力侧。前缘肋6自叶顶突伸,前缘肋6设置在涡轮叶片1的前缘。前缘肋6分别连接两侧的压力侧肋4和吸力侧肋5,压力侧肋4、吸力侧肋5与前缘肋6围合形成冠状部10,同时形成位于冠状部10的中心的叶顶凹槽11。

82.继续参照图1,在图1示出的实施例中,涡轮叶片1的压力侧壁7延伸形成压力侧肋4,涡轮叶片1的吸力侧壁8延伸形成吸力侧肋5,涡轮叶片1的前缘壁9延伸形成前缘肋6,这使得压力侧壁7的外侧面平滑自然地连接压力侧肋4在宽度方向上的外侧面,吸力侧壁8的外侧面平滑自然地连接吸力侧肋5在宽度方向上的外侧面,前缘壁9的外侧面平滑自然地连接前缘肋6在宽度方向上的外侧面,也即使得涡轮叶片1的外侧面平滑自然地连接冠状部10在宽度方向上的外侧面,其效果在后文详述。

83.压力侧肋4、吸力侧肋5、前缘肋6以及冠状部10的“宽度方向”均是指垂直于对应肋板以及冠状部10在水平截面上轮廓的方向,在图中以x向示出。方位术语“内”指向被冠状部10围合的中心,方位术语“外”是“内”的反向。压力侧肋4、吸力侧肋5、前缘肋6以及冠状部10的“长度方向”均是指对应肋板以及冠状部10在水平截面上延伸的方向,在图中以y向示出。

84.涡轮叶片1设置有冷却腔室13,部分长度的冠状部10在宽度方向上扩张,形成宽肋部12。宽肋部12设置有第一冷却气流道14,第一冷却气流道14的入口15连通冷却腔室13,第一冷却气流道14的出口16为第一气膜孔17,第一气膜孔17位于宽肋部12的顶部24。

85.图2示出了一实施例的叶顶的俯视结构。在图2示出的实施例中,压力侧肋4靠近前缘的部分在宽度方向上向内扩张形成宽肋部12,以提升叶顶在该热负荷较高区域的冷却效果。示例性地,压力侧肋4长度的四分之一至三分之一扩张形成宽肋部12,宽肋部12的宽度为1.5毫米。

86.图3示出了图2中a-a处的剖面结构。如图3所示,第一气膜孔17位于宽肋部12的顶部24的顶面18。冷却腔室13内的冷却气由第一冷却气流道14的入口15进入第一冷却气流道14,并从第一气膜孔17流出,在流动过程中实现叶顶内的对流冷却,从第一气膜孔17流出的冷却气在宽肋部顶面18形成冷却气膜,实现宽肋部顶面18的气膜冷却,并随着叶顶上方间隙的高温燃气一同流入叶顶凹槽11,对叶顶凹槽11冷却。上述过程实现了冷却气的高效利用,提升了冷却效果。示例性地,第一冷却气流道14的直径为0.35毫米,为微通道。

87.继续参照图3,涡轮叶片1还设置有第二冷却气流道19,第二冷却气流道19的入口

20连通冷却腔室13,第二冷却气流道19的出口21为第二气膜孔22,第二气膜孔22位于涡轮叶片1的压力侧壁7的外侧表面,并靠近宽肋部12的根部25。冷却腔室13内的冷却气由第二冷却气流道19的入口20进入第二冷却气流道19,并从第二气膜孔22流出,在流动过程中实现叶顶内的对流冷却,从第二气膜孔22流出的冷却气自根部25向顶部24在宽肋部12的外侧面23贴壁流动,在宽肋部外侧面23形成冷却气膜,实现宽肋部外侧面23的气膜冷却,并随着叶顶上方间隙的高温燃气一同流入叶顶凹槽11,对叶顶凹槽11冷却。上述过程实现了冷却气的高效利用,提升了冷却效果。示例性地,第二冷却气流道19的直径为0.35毫米,为微通道。

88.压力侧壁7、吸力侧壁8、前缘壁9分别延伸形成压力侧肋4、吸力侧肋5、前缘肋6,同时宽肋部12通过在宽度方向上向内扩张形成,使得涡轮叶片1的外侧面平滑自然地连接冠状部10在宽度方向上的外侧面,以使从第二气膜孔22流出的冷却气在宽肋部外侧面23的贴壁流动,在宽肋部外侧面23形成冷却气膜。

89.图4示出了图2中b-b处的剖面结构。如图4所示,第一冷却气流道14竖直设置,既不向涡轮叶片1的前缘倾斜,也不向涡轮叶片1的尾缘倾斜。

90.图5示出了另一实施例在图2中b-b处的剖面结构。如图5所示,第一冷却气流道14向涡轮叶片1的尾缘倾斜,第一冷却气流道14自入口15至出口16逐渐接近涡轮叶片1的尾缘。这使得从第一冷却气流道14的出口16流出的冷却气还同时向尾缘流动,扩大冷却气流动覆盖的面积,实现冷却气的高效利用,提升冷却效果。示例性地,第一冷却气流道14与宽肋部顶面18所成的锐角为45度至60度。

91.在图2至图4示出的实施例中,以及在图5示出的实施例中,第一冷却气流道14自入口15至出口16直径不变。

92.图6和图7示出了另两个实施例在图2中b-b处的剖视结构。如图6和图7所示,第一冷却气流道14设置有渐扩段26,第一冷却气流道14在渐扩段26的直径逐渐变大,渐扩段26靠近第一冷却气流道14的出口16设置,渐扩段26的末端提供第一气膜孔17。这使得从第一气膜孔17流出的冷却气更好地贴着宽肋部顶面18流动,在宽肋部外侧面23形成冷却气膜。在图6示出的实施例中,渐扩段26仅在靠近尾缘的一侧逐渐扩张。在图7示出的实施例中,渐扩段26整体均匀地扩张。示例性地,渐扩段26扩张的孔壁与竖直方向所成的锐角(也即扩张角)为10度至30度。

93.图8和图9示出了另两个实施例在图2中a-a处的剖视结构。如图8和图9所示,宽肋部12的顶部24设置有倾斜面27,倾斜面27分别连接宽肋部12在宽度方向上的外侧面23和宽肋部顶部24的顶面18,宽肋部外侧面23通过倾斜面27过渡至宽肋部顶面18,第一气膜孔17位于宽肋部顶部24的倾斜面27,也即设置在宽肋部顶面18与宽肋部外侧面23的交接处。相比于设置在宽肋部顶面18的第一气膜孔17,从倾斜面27的第一气膜孔17流出的冷却气流动更长的距离再流入叶顶凹槽11,扩大了冷却气流动的覆盖面积,实现冷却气的高效利用,提升冷却效果。此外,倾斜面27易加工,其上的第一气膜孔17同样加工方便,并能够满足强度要求。在图8示出的实施例中,倾斜面27为倾斜平面。在图9示出的实施例中,倾斜面27为圆弧面。在又一实施例中,倾斜面27为其他造型面。

94.继续参照图8和图9,在倾斜面27的倾斜方向上,倾斜面27尺寸小于等于第一气膜孔17尺寸的1.3倍,该倍数允许存在百分之十(10%)的误差余量。这限制了倾斜面27尺寸的

上限,使得倾斜面27的尺寸小,使得倾斜面27对涡轮叶片1外侧面气动造型的影响小,从而使得倾斜面27对涡轮叶片1气动性能的影响小。在图8示出的实施例中,第一气膜孔17在倾斜方向上铺满倾斜平面,也即在倾斜面27的倾斜方向上,倾斜面27尺寸等于第一气膜孔17尺寸,倾斜面27尺寸尽可能地小。在图9示出的实施例中,第一气膜孔17在倾斜方向上铺满圆弧面,也即在倾斜面27的倾斜方向上,倾斜面27尺寸等于第一气膜孔17尺寸,倾斜面27尺寸尽可能地小。

95.图10示出了另一实施例的叶顶的俯视结构。如图10所示,宽肋部12的顶部24设置有槽部28。图11示出了图10中a-a处的剖视结构。继续参照图10,并进一步参照图11,第一气膜孔17位于槽部28的底部29,第一气膜孔17流出的冷却气从槽部28的底部29沿着槽部28的侧壁30向上流动,翻出槽部28,槽部侧壁30对冷却气的导向作用使得翻出槽部28的冷却气更好地在宽肋部顶面18贴壁流动,在宽肋部顶面18形成冷却气膜,实现宽肋部顶面18的气膜冷却。

96.在图10和图11示出的实施例中,槽部28为凹槽31,在宽肋部顶部24的宽度方向上的中部下陷,凹槽31在宽度方向上的两侧均具有槽部侧壁30,第一气膜孔17流出的冷却气沿着两侧的槽部侧壁30向上流动。

97.在图10和图11示出的实施例中,凹槽31具有矩形截面,示例性地,宽度为0.5毫米,深度为0.3毫米。图12示出了另一实施例在图10中a-a处的剖视结构。在图12示出的实施例中,凹槽31具有半圆弧形截面。在又一实施例中,凹槽31具有其他造型截面。

98.在图10示出的实施例中,凹槽31在宽肋部12的长度方向上连续,多个第一气膜孔17在该凹槽31的底部29排列。图13示出了另一实施例的叶顶的俯视结构。在图13示出的实施例中,凹槽31在宽肋部12的长度方向上间断,凹槽31被分隔成多个子空间,凹槽31在每个子空间的底部29都设置有一个第一气膜孔17。

99.图14示出了另一实施例的叶顶的俯视结构。图15示出了图14中a-a处的剖视结构。在图14和图15示出的实施例中,槽部28为台阶槽32,台阶槽32在宽肋部顶部24的宽度方向上的外侧下陷,台阶槽32仅在宽度方向上的内侧具有槽部侧壁30,第一气膜孔17流出的冷却气沿着内侧的槽部侧壁30向上流动,翻出台阶槽32,在宽肋部顶面18形成冷却气膜。

100.继续参照图15,示例性地,台阶槽32具有矩形截面,宽度为0.5毫米,深度为0.3毫米。

101.继续参照图14,台阶槽32在宽肋部12的长度方向上连续,多个第一气膜孔17在该台阶槽32的底部29排列。在另一实施例中,台阶槽32在宽肋部12的长度方向上间断,台阶槽32被分隔成多个子空间,台阶槽32在每个子空间的底部29都设置有一个第一气膜孔17。

102.图16示出了另一实施例在图2中a-a处的剖视图。在图16示出的实施例中,压力侧肋4为斜肋,不再由涡轮叶片1的压力侧壁7延伸形成,而是自压力侧的叶顶向外侧倾斜突伸,在压力侧肋4为斜肋的情况下,第二气膜孔22设置在宽肋部根部25外侧的台阶面33,从第二气膜孔22流出的冷却气在宽肋部外侧面23形成冷却气膜,实现宽肋部外侧面23的气膜冷却。相同技术内容的说明参照前文,在此不做赘述。

103.图17示出了另一实施例的叶顶的俯视结构。图18示出了图17中a-a处的剖面结构。在图17和图18示出的实施例中,吸力侧肋5靠近前缘的部分在宽度方向上向内扩张形成宽肋部12,以提升叶顶在该热负荷较高区域的冷却效果。示例性地,吸力侧肋5长度的五分之

一至四分之一扩张形成宽肋部12,宽肋部12的宽度为1.5毫米。在图17和图18示出的实施例中,压力侧肋4为斜肋,其虽不设置前述的宽肋部12,仍可在压力侧肋4外侧的台阶面33设置第二气膜孔22,对压力侧肋4的外侧面进行气膜冷却。相同技术内容的说明参照前文,在此不做赘述。

104.本实用新型虽然以实施例公开如上,但其并不是用来限定本实用新型,任何本领域技术人员在不脱离本实用新型的精神和范围内,都可以做出可能的变动和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1