预压涡轮泵与推力室部件的试验装置的制作方法

1.本发明属于装备制造中的试验设备、试验方法技术领域,主要用于火箭发动机研发中的预压涡轮泵和推力室部件的试验,包括预压涡轮泵的水力性能试验、汽蚀试验和液流试验,以及推力室部件的综合液流试验。

背景技术:

2.预压涡轮泵和火箭推力室部件设计制造完成后,在定型和热试车前均需进行相关试验以验证其水力性能、汽蚀余量、流量特性、流阻特性等。其中水力性能试验和液流试验作为火箭发动机研制中的重要环节,能够为火箭发动机的研制提供试验数据,进而为火箭发动机整体性能评价与调整提供依据。相关产品的水力性能试验和液流试验主要以水为介质,在相应的试验台上完成性能测试、获取试验数据。

3.目前,水力性能试验和液流试验在不同的试验台上完成,并且试验系统对不同型号预压涡轮泵和液流部件的兼容性较差,仅能对有限的特定型号产品和部件进行试验。每次试验前后,安装、拆卸、更换试验产品较为麻烦;试验台能够提供的压力和流量范围较为固定;压力和流量的调节方式较为繁琐,缺乏自动控制功能,安全性和操作性差。

4.另外,现有试验系统为满足相关试验所需要的压力和流量,一般采用空压机加高压储存设备或采用多设备并联的方式,在工艺流程设计上较为复杂。整个试验系统的用到设备较多、占地面积较大,建造和运维成本高,试验系统在整体设计和测控方面集成度和自动化程度不高。同时,试验系统在操作监控和试验数据获取方面也不够便利。

5.专利cn113790110a公开了一种集成式火箭发动机用液流试验系统,包括基础供应模块、中低压供应模块、高压供应模块、气体供应模块、流量测量模块、压力测量模块、集回水模块、泵水力测试工位、高压液流测试工位、中低压液流测试工位和控制系统,各模块分别集成化设计,采用模块化的形式,使得依托于一个系统即可完成不同推力等级液体火箭发动机的液流试验,泵水力测试工位、高压液流测试工位和中低压液流测试工位可同时进行测试试验,也可分别独立进行测试实验,其扩大了能够测试的零部件范围,提高了系统集成度,也在一定程度上降低了运行维护成本,保证了测量精度。然而,申请人认为其还存在如下缺点:

6.(1)系统组成复杂。为完成同类试验,使用了较多的设备;工艺流程复杂;建造费用高。在压力调节方面采用高压与中低压分离的方式,增加了系统复杂程度。

7.(2)测试工位有限。仅能完成有限规格型号设备的试验。

8.(3)不具备进行汽蚀试验的功能。

9.专利cn112729848a公开了一种液体火箭发动机综合液流试验系统,包括发动机推力室燃烧剂部段、氧化剂部段、喷注器、推力室整机、燃气发生器、孔板、汽蚀管、发动机阀门、喷嘴等,能够满足不同压力、不同流量工况液流试验需求,具备稳态特性和动态特性液流试验能力,尤其是射流及喷雾、阀门响应、推进剂填充等过程,提高试验效率和设备利用率。然而,申请人认为其还存在如下缺点:

10.在压力调节方面采用高压储罐模块和配气减压模块组合的方式。使用了较多的配气减压装置,压力调节过程操作复杂。通过设置多个工位来完成不同部件的液流试验,增加了系统设备和建造成本;同时,也不具备进行水力性能试验和液流试验的功能。

技术实现要素:

11.为了克服上述现有技术的缺点,本发明的目的在于提供一种火箭发动机研发过程中的预压涡轮泵与推力室部件的试验装置,以期解决现有试验系统工艺流程复杂、设备种类繁多、系统功能单一的问题;并进一步解决现有试验系统集成度不高、自动化程度低、操作监控不便的问题。并且,在主要设备选型方面,结合现场实际情况,进行合理优化,提高了装置对空间的利用率,降低了建造运维成本。在测控方面,使用成熟可靠的上位机和下位机软硬件,提高了先进性、可靠性及扩展性。

12.为了实现上述目的,本发明采用的技术方案是:

13.预压涡轮泵与推力室部件的试验装置,包括水箱、预压涡轮泵进口管路、预压涡轮泵出口管路、高压水源管路以及液流试验回水管路;

14.所述水箱带有至少两个出口和至少两个入口;

15.所述水箱的第一出口通过所述预压涡轮泵进口管路连接预压涡轮泵的进口,所述预压涡轮泵的出口通过所述预压涡轮泵出口管路连接所述水箱的第一入口;

16.所述水箱的第二出口通过所述高压水源管路连接所述预压涡轮泵的涡轮入口和推力室部件的液流试验段的入口,所述液流试验段的出口通过所述液流试验回水管路连接所述水箱的第二入口。

17.在一个实施例中,所述预压涡轮泵进口管路上设置有第二电动开关阀、管道泵和第一电动调节阀;

18.所述预压涡轮泵出口管路上设置有第二电动调节阀;

19.所述高压水源管路上设置有柱塞泵和第四电动调节阀;

20.所述液流试验回水管路上设置有第五电动调节阀。

21.在一个实施例中,所述水箱还带有补水口,补水口接补水管并设置第一电动开关阀,所述水箱的容积使得装置运行在最大流量时,保证最高限度的循环用水量,并留有用水裕量;所述第一电动开关阀与水箱液位信号进行联锁,实现水箱液位自动控制。

22.在一个实施例中,所述预压涡轮泵进口管路上还设置有第一流量计和第一压力表;所述预压涡轮泵出口管路上还设置有第二流量计和第二压力表;所述高压水源管路上还设置有第三流量计和第三压力表。

23.在一个实施例中,与所述第二电动调节阀并联设置有第三电动调节阀,第二电动调节阀为主管路调节阀,第三电动调节阀为辅助管路调节阀;所述管道泵的启停指令与第二电动开关阀、第一电动调节阀、第二电动调节阀、第三电动调节阀的开关信号联锁。

24.在一个实施例中,所述管道泵采用变频控制,其频率与预压涡轮泵的进口压力联锁,在进行预压涡轮泵的水力性能试验时,根据预压涡轮泵的进口压力确定管道泵频率,避免预压涡轮泵由于供水不足进口压力下降而发生汽蚀;在进行预压涡轮泵的液流试验时,为预压涡轮泵的涡轮入口提供所需的供水量;在进行预压涡轮泵的汽蚀试验时,根据管道泵频率进行预压涡轮泵的涡轮入口压力的精确调节,从而达到汽蚀试验所需压比。

25.在一个实施例中,所述柱塞泵由并联的第一柱塞泵和第二柱塞泵组成,所述第一柱塞泵和第二柱塞泵的入口分别配有辅助管道泵,出口分别配有蓄能器;所述第一柱塞泵的入口和出口分别设置第三电动开关阀和第五电动开关阀,所述第二柱塞泵的入口和出口分别设置第四电动开关阀和第六电动开关阀;所述第一柱塞泵的启停指令与第三电动开关阀、第五电动开关阀、第四电动调节阀联锁;所述第二柱塞泵的启停指令与第四电动开关阀、第六电动开关阀、第四电动调节阀联锁。

26.在一个实施例中,所述第一柱塞泵和第二柱塞泵采用变频控制,提供压力流量可调的高压水源;所述第一柱塞泵和第二柱塞泵的启停指令还与所述高压水源管路的压力信号联锁。

27.在一个实施例中,所述第一柱塞泵和第二柱塞泵采用撬装结构,撬装框架上的设备对称布置,第一柱塞泵、第二柱塞泵与水箱平行布置。

28.在一个实施例中,所述预压涡轮泵的各接口、所述液流试验段的出口以及所述柱塞泵的出口均采用金属缠绕橡胶管。

29.与现有技术相比,本发明的有益效果是:

30.(1)集成度、自动化程度高,建造运维成本低,空间占用小,适用性广。

31.(2)试验设备安装拆卸方便快速,减少了试验人力,提高了试验效率。

32.(3)测试工位接口易于改造,能适应多型号、多规格设备的试验。

33.(4)试验装置的压力、流量调节简单可靠,调节精度高、范围广。

34.(5)人机界面友好,操作简单,降低了对试验操作人员的要求。

35.(6)试验数据采集、保存方便快速,完全可实现无纸化记录。

36.(7)控制方面采用可编程控制器,可根据试验需求方便的调整控制逻辑,满足不同的试验需求。

附图说明

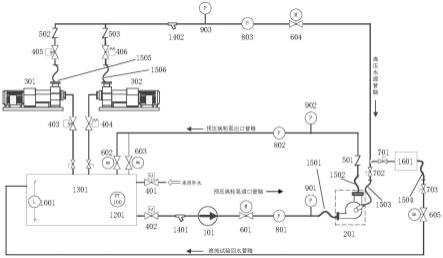

37.图1为本发明试验装置结构示意图。

38.图2为预压涡轮泵相关试验回路(第一回路)。

39.图3为高压水源回路(第二回路)。

40.图4为推力室部件液流试验回路(第三回路)。

41.图5为管道泵变频控制策略示意图。

42.图6为第一柱塞泵的结构示意图。

具体实施方式

43.下面结合附图和实施例详细说明本发明的实施方式。

44.本发明涉及一种火箭发动机研发过程中预压涡轮泵,水力性能试验和推力室综合液流试验装置的设计及其试验方法。本装置将水力性能试验系统与综合液流试验系统集成,可提供较大范围压力和流量的水源,并且在所提供的最大压力和流量范围内对压力和流量进行精确平滑、快速调节,同时降低了建造运维成本。可实现在流量压力参数允许范围内的水力性能试验和综合液流试验要求。试验装置使用变频器调节柱塞泵和管道泵运行频率,可实现在所提供的最大压力和流量范围内的各种水力性能试验和综合液流试验。试验

装置可由plc 和采集模块搭建自动化控制和测试系统,并进一步基于labview开发出一套上位机控制和试验数据采集系统软件,提高了试验的自动化水平和试验。

45.如图1所示,本发明试验装置包括水箱1301、预压涡轮泵进口管路、预压涡轮泵出口管路、高压水源管路以及液流试验回水管路。

46.水箱1301用于存储并为整个试验装置提供符合要求流量和压力的循环水,并为高压水源管路的柱塞泵提供润滑油冷却水。其容积设计主要以保证装置运行在最大流量时,仍能够保证最高限度的循环用水量,并留有一定的用水裕量。水箱1301带有至少两个出口和至少两个入口。其第一出口,通过预压涡轮泵进口管路连接预压涡轮泵201的进口,其第一入口,通过预压涡轮泵出口管路连接预压涡轮泵201的出口。其第二出口,通过高压水源管路连接预压涡轮泵201的涡轮入口和推力室部件的液流试验段1601的入口,其第二入口,通过液流试验回水管路连接液流试验段1601的出口。也即,高压水源管路的出口管道末端使用三通分成两路,一路可为预压涡轮泵201提供高压水推动其涡轮旋转,为预压涡轮泵201提供动力;一路可用于进行推力室部件液流试验,两路分别设置第一高压手阀701和第二高压手阀702隔离,并可根据实验要求进行管路切换。

47.参考图2、图3和图4,本发明试验装置可提供三个循环回路:

48.第一回路:

49.水箱1301——预压涡轮泵进口管路——预压涡轮泵201的进口——预压涡轮泵201的出口——预压涡轮泵出口管路——水箱1301,主要用于预压涡轮泵 201的水力性能试验、汽蚀试验、液流试验。

50.第二回路:

51.水箱1301——高压水源管路——预压涡轮泵201的涡轮入口——预压涡轮泵201的出口——预压涡轮泵出口管路——水箱1301,主要为装置提供高压水源。

52.第三回路:

53.水箱1301——高压水源管路——液流试验段1601的入口——液流试验段 1601的出口——水箱1301,主要用于进行推力室部件的综合液流试验。

54.示例地,水箱1301还带有补水口,补水口连接补水管,补水管上设置第一电动开关阀401。显然,可以在水箱1301内设置液位计1001等类似的液位监测装置,并将第一电动开关阀401与水箱液位信号进行联锁,实现水箱液位自动控制。水箱液位计1001用于监控水箱液位,保证水箱液位处于安全范围。并可在水箱1301内设置温度变送器1201,以监视水箱内部储水温度,防止柱塞泵加压运行过程中导致工质水温度升高从而造成柱塞泵冷却效果不佳。

55.示例地,在预压涡轮泵进口管路上设置有第二电动开关阀402、管道泵101 和第一电动调节阀601,并可进一步设置第一流量计801和第一压力表901。在预压涡轮泵汽蚀试验时,第一电动调节阀601作为配合管道泵101进行汽蚀试验的调节措施,在预压涡轮泵汽蚀试验时,通过调节阀门开度,缓慢降低预压涡轮泵201入口流量供给并产生汽蚀,达到试验目的。

56.示例地,预压涡轮泵出口管路上设置有第二电动调节阀602,并可进一步设置第二流量计802和第二压力表902。第一流量计801和第二流量计802用于监视预压涡轮泵201的进出口流量,为预压涡轮泵进行不同工况下的试验提供试验数据。第一压力表901和第二压

101——第一电动调节阀601——第一流量计801——第一压力表901——预压涡轮泵201的进口——预压涡轮泵201的出口——第一止回阀501——第二压力表902——第二流量计802——第二电动调节阀602和/或第三电动调节阀603——水箱1301。

66.第二回路:水箱1301——第三电动开关阀403和/或第四电动开关阀404——第一柱塞泵301和/或第二柱塞泵302(含辅助管道泵、蓄能器)——第五电动开关阀405和/或第六电动开关阀406——第二止回阀502和/或第三止回阀503——第二过滤器1402——第三压力表903——第三流量计803——第四电动调节阀 604——第二高压手阀702——预压涡轮泵201的涡轮入口——预压涡轮泵201的出口——预压涡轮泵201的出口——第一止回阀501——第二压力表902——第二流量计802——第二电动调节阀602和/或第三电动调节阀603——水箱1301。

67.第三回路:水箱1301——第三电动开关阀和/或第四电动开关阀404——第一柱塞泵301和/或第二柱塞泵302(含辅助管道泵、蓄能器)——第五电动开关阀 405和/或第六电动开关阀406——第二止回阀502和/或第三止回阀503——第二过滤器1402——第三压力表903——第三流量计803——第四电动调节阀 604——第一高压手阀701——液流试验段1601——第三高压手阀703——第五电动调节阀605——水箱1301。

68.示例地,本发明第一柱塞泵301和第二柱塞泵302采用变频控制,为试验装置提供压力流量可调的高压水源;第一柱塞泵301和第二柱塞泵302的启停指令还与高压水源管路的压力信号(即第三压力表903的压力信号)联锁,可防止超压。

69.管道泵201和柱塞泵的变频控制策略,使得在流量和压力调节方面更加便捷,且压力和流量调节精度高、响应快。

70.示例地,本发明第一柱塞泵301和第二柱塞泵302采用撬装结构,撬装框架上的设备(柱塞泵、电机、管道泵、蓄能器、过滤器)对称布置,第一柱塞泵 301、第二柱塞泵302与水箱平行布置,缩短了柱塞泵入口管道长度,减少了装置占地面积。

71.示例地,本发明预压涡轮泵201的进口使用第一金属缠绕橡胶管1501,出口使用第二金属缠绕橡胶管1502,涡轮入口使用第三金属缠绕橡胶管1503。在进行不同预压涡轮泵试验安装、拆卸时,能够降低接口定位难度,对于接口规格不同的预压涡轮泵,直接更换橡胶管即可。而且橡胶管减少了管路连接时产生的应力集中,并缓冲装置振动。

72.液流试验段1601的出口使用第四金属缠绕橡胶管1504,可以对不同规格尺寸的试验部件进行液流试验

73.第一柱塞泵301的出口使用第五金属缠绕橡胶管1505,第二柱塞泵302的出口使用第六金属缠绕橡胶管1506。

74.金属缠绕橡胶管既能承受高压,又便于试验产品的安装拆卸。各金属缠绕橡胶管的两端端可预留有一定长度的不锈钢直管段,便于与各管路或回路的不锈钢管道焊接。其中一端通过焊接不同规格尺寸的管道、法兰,能够适应多种型号预压涡轮泵和液流部件的试验,提高了试验装置的适用性。

75.为便于描述,将本发明的设备总结如下:

76.(1)、泵:管道泵101、预压涡轮泵201、第一柱塞泵301、第二柱塞泵302。

77.(2)、阀门:第一电动开关阀401、第二电动开关阀402、第三电动开关阀 403、第四电动开关阀404、第五电动开关阀405、第六电动开关阀406、第一止回阀501、第二止回阀

502、第三止回阀503、第一电动调节阀601、第二电动调节阀602、第三电动调节阀603、第四电动调节阀604、第五电动调节阀605、第一高压手阀701、第二高压手阀702、第三高压手阀703。

78.(3)、仪表:液位计1001、温度变送器1201、第一流量计801、第二流量计802、第三流量计803、第一压力表901、第二压力表902、第三压力表903。

79.(4)、其他:水箱1301、第一过滤器1401、第二过滤器1402。

80.为实现上述试验装置中设备的自动控制运行,本发明还包括了电气测控设备和操作监控界面。其中,电气测控设备包括:

81.电源柜、管道泵变频控制柜、第一柱塞泵变频控制柜、第二柱塞泵变频控制柜、plc控制柜。

82.本发明中,电气测控设备由5面标准机柜组成。电源柜:为整个试验装置的设备、仪表、控制回路、测控设备等供电;管道泵变频控制柜:为管道泵提供动力电和控制电,为管道泵变频器提供工作电源;柱塞泵变频控制柜:为柱塞泵、柱塞泵冷却风机、柱塞泵入口管道泵提供动力电,为柱塞泵变频器提供工作电源;plc控制柜,接收并处理试验装置数字量/模拟量输入信号、运行预先编写好的控制逻辑、向试验装置执行器输出数字量、模拟量控制信号,采集试验过程数据。

83.操作监控界面由工控机、显示器和相应的上位机组态软件构成。示例地,上位机采用品牌工控机和基于labview软件编写的人机接口界面与数据采集系统,下位机采用基于西门子s7-200 smart的plc控制系统,提高了可靠性、先进性以及可扩展性。数据采集系统采用甘纳模块加labview编写的数据采集程序,具有采集频率高,响应速度快,以及历史数据保存、实时数据记录、试验数据可导出保存等特点。

84.基于本发明,进行预压涡轮泵201的水力性能试验的过程如下:

85.初始条件:将待试验的预压涡轮泵201安装到测试工位上;水箱1301注入满足试验所需的水量;打开第一回路和第二回路上除排污、放气以外的所有阀门;关闭液流试验段1601入口的第一高压手阀701。

86.装置启动:启动管道泵101,根据试验需要以较低频率启动一台或两台柱塞泵,防止柱塞泵工频启动时,出口大流量和高压力对装置管道及设备造成冲击。单台柱塞泵最大可提供17.7m3/h的流量。示例地,在引入自动控制时,将管道泵101运行模式切换为“自动”,即:将管道泵101运行频率改为由plc控制系统的pid控制,变频器频率输出跟踪901设定值,防止预压涡轮泵201发生汽蚀。

87.试验操作:逐步升高柱塞泵运行频率,观察第三压力表903的示数,直至达到试验所需的压力。通过调节柱塞泵运行频率和第二电动调节阀602、第三电动调节阀603的开度,完成不同流量点和压力点下的水力性能试验。

88.进行预压涡轮泵201的汽蚀试验的过程如下:

89.初始条件:将待试验的预压涡轮泵201安装到测试工位上;水箱1301注入满足试验所需的水量;打开第一回路和第二回路上除排污、放气以外的所有阀门;关闭液流试验段1601入口的第一高压手阀701。

90.装置启动:启动管道泵101;根据试验需要以较低频率启动一台柱塞泵,防止工频启动时,柱塞泵出口的大流量和高压对装置管道和设备带来冲击。

91.试验操作:逐步升高柱塞泵运行频率,观察第三压力表903的示数,直至达到试验需求的压力。通过调节柱塞泵运行频率和第二电动调节阀602、第三电动调节阀603的开度,使预压涡轮泵流量达到汽蚀试验所需的流量。

92.进一步地,可在测控系统中通过编程,记录汽蚀试验初始状态下,预压涡轮泵201进出口压力差值δp。在第一电动调节阀601开度减小过程中,以δp 下降某一幅度为发生汽蚀的判据。在控制系统中编写保护逻辑,预压涡轮泵201 发生汽蚀时,自动停止柱塞泵。

93.进行预压涡轮泵201的液流试验的过程如下:

94.初始条件:将待试验的预压涡轮泵201安装到测试工位上;水箱1301注入满足试验所需的水量;打开第一回路上除排污、放气以外的所有阀门;关闭液流试验段1601入口的第一高压手阀701,关闭预压涡轮泵201涡轮入口的第二高压手阀702。

95.装置启动:启动管道泵101。

96.试验操作:通过调节管道泵101运行频率和/或第一电动调节阀601开度,使预压涡轮泵201运行在不同的流量点下。记录不同流量点下预压涡轮泵201 的进出口压力等数据,完成预压涡轮泵201的液流试验。

97.进行推力室部件的液流试验的过程如下:

98.初始条件:将待试验的推力室部件安装到测试工位即液流试验段1601上;水箱1301注入满足试验所需的水量;打开第三回路上除排污、放气以外的所有阀门;关闭预压涡轮泵201涡轮入口的第二高压手阀702。

99.装置启动:根据试验需要以较低频率启动一台或两台柱塞泵。

100.试验操作:逐步升高柱塞泵运行频率,观察第三压力表903的示数,直至达到液流试验部件所需的入口压力。调节液流试验段1601出口的第五电动调节阀605开度,观察液流试验部件出口压力表(或压力传感器)示数,直至达到试验所需的背压。通过调节柱塞泵运行频率,改变液流试验部件入口压力,完成不同压力点下的液流试验,通过记录相关数据,经过计算,得到试验部件的流量特性和流组特性,完成液流试验。

101.为保证试验人员安全,试验过程所有操作优选通过上位计算机在控制室远程操作。操作监控界面由工控机和相应的上位机测控软件以及视频监视器构成,计算机与测控柜通过以太网通讯,在测控软件上实现试验过程的所有设备操作和试验数据记录。

102.试验装置中必要的排污阀、排气阀、检修阀、溢流阀、仪表阀等并未完全体现或予以编码说明,可在装置实际建造时按需进行设置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1