热电厂机组启动时缩短工业蒸汽用户投用系统的制作方法

1.本实用新型涉及一种热电厂机组启动时缩短工业蒸汽用户投用系统。

背景技术:

2.工业生产对电和热的需求巨大,工业用热的规模几乎为耗电的两倍,我国工业蒸汽市场巨大,相对于居民采暖,生产企业蒸汽的使用没有季节性限制,使用率较高,集中供应蒸汽对替代散烧锅炉推动作用明显。为提高工业供汽的可靠性,一般热电都配备有锅炉直供蒸汽装置,例如锅炉直供减温减压器。当前热电厂机组启动到对外供应蒸汽的工艺顺序为:步骤一、锅炉点火;步骤二、锅炉升温升压,锅炉起压后开启锅炉启动排汽阀,控制锅炉升温升压速度;步骤三、对汽轮机进汽管道进行暖管;步骤四、锅炉继续升温升压,锅炉蒸汽参数满足汽轮机冲车参数要求;步骤五、进行汽轮机冲车;步骤六、汽轮机冲车过程中或至额定转速后对分汽缸进行暖管;步骤七、分汽缸暖管结束后再对工业蒸汽管网进行暖管。锅炉直供减温减压装置作为汽轮机故障时的应急供应蒸汽装置,在机组启动中不发挥作用。热电厂厂内机组启动一般需要7-10个小时,工业蒸汽管网暖管需求时间根据管道长度、容量而定,一般在6小时以上,两个工序过程重叠度比较低,机组启动到对外供应蒸汽整个过程需耗费大量的时间,造成启动燃料消耗量大,大量热量不能及时转化为经济效益。

技术实现要素:

3.本实用新型的目的是提供一种热电厂机组启动时缩短工业蒸汽用户投用系统,解决热电厂传统机组启动到对外供应蒸汽过程耗时长,启动成本高,大量热量浪费。

4.上述的目的通过以下的技术方案实现:

5.一种热电厂机组启动时缩短工业蒸汽用户投用系统,其组成包括:锅炉本体和汽轮机,所述的锅炉本体与主蒸汽母管连接,所述的主蒸汽母管分支成两个分支母管,其中一只分支母管分别与进汽阀、汽轮机和调节汽阀连接,另一只分支母管分别与锅炉直供减温减压装置进汽截止阀、锅炉直供减温减压装置进汽调节阀、锅炉直供减温减压装置和锅炉直供减温减压装置出汽阀连接,两个分支母管分别与分汽缸管路连接;

6.所述的锅炉本体的排汽管道上与锅炉启动排汽阀连接,所述的锅炉本体的出口蒸汽管道上与锅炉出口蒸汽阀连接;

7.所述的分汽缸管路与工业蒸汽管网连接,所述的工业蒸汽蒸汽管网上与分汽缸至工业蒸汽管网供汽阀连接。

8.所述的热电厂机组启动时缩短工业蒸汽用户投用系统,所述的汽轮机采用背压汽轮机或抽凝式汽轮机;

9.所述的汽轮机为背压汽轮机时,所述的调节汽阀为排汽阀;

10.所述的汽轮机为抽凝式汽轮机时,所述的调节汽阀为抽汽阀

11.本实用新型的有益效果:

12.1.本实用新型直接通过锅炉直供减温减压器装置控制锅炉升温升压速度,改变传

统的通过锅炉启动排汽阀控制锅炉升温升压速度方式,在锅炉升温升压的同时,通过锅炉直供减温减压器装置进行分汽缸、工业蒸汽管网暖管,同步进行汽轮机进汽管道暖管,多项步序同步推进,在汽轮机冲车定速后进行并汽操作,相比传统的各项步序逐步推进,具有更高的重叠度。

13.2.本实用新型在不新增加改造成本,通过优化热电厂机组启动至对外供应蒸汽的工序,利用锅炉直供蒸汽装置,减少各步序衔接断点时间,增加各步序重叠度,可大幅缩短集中供应工业蒸汽的热电厂从锅炉启动到对外供应蒸汽的时间,节约机组启动成本,把锅炉产生的热量更早转化为经济效益。

14.3.本实用新型主要应用于工业供热领域,特别是对于工业蒸汽管道较长,需要较长暖管时间的情况,可广泛应用于提供工业蒸汽的热电厂。

15.附图说明:

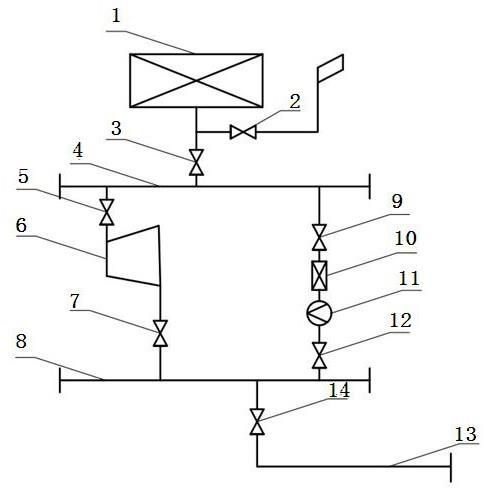

16.附图1是本实用新型的结构示意图。

17.附图2是附图1的热电厂启动对外供汽常规流程图。

18.附图3是热电厂缩短机组启动至工业蒸汽用户投用时间的方法的流程示意图。

19.1—锅炉;2—锅炉启动排汽阀;3—锅炉出口蒸汽阀;4—主蒸汽母管;5—背压汽轮机或抽凝式汽轮机进汽阀;6—背压汽轮机或抽凝式汽轮机;7—背压汽轮机排汽阀或抽凝式汽轮机抽汽阀;8—分汽缸;9—锅炉直供减温减压装置进汽截止阀;10—锅炉直供减温减压装置进汽调节阀;11—锅炉直供减温减压装置;12—锅炉直供减温减压装置出汽阀;13—工业蒸汽管网;14—分汽缸至工业蒸汽管网供汽阀。

20.具体实施方式:

21.实施例1:

22.一种热电厂机组启动时缩短工业蒸汽用户投用系统,包括锅炉(1)锅炉启动排汽阀(2)锅炉出口蒸汽阀(3)主蒸汽母管(4)背压汽轮机或抽凝式汽轮机进汽阀(5)背压汽轮机或抽凝式汽轮机(6)背压汽轮机排汽阀或抽凝式汽轮机抽汽阀(7)分汽缸(8)锅炉直供减温减压装置进汽截止阀(9)锅炉直供减温减压装置进汽调节阀(10)锅炉直供减温减压装置(11)锅炉直供减温减压装置出汽阀(12)工业蒸汽管网(13)分汽缸至工业蒸汽管网供汽阀(14);

23.所述锅炉(1),作为火力发电厂主机之一,锅炉启动排汽阀(2)锅炉出口蒸汽阀(3)作为锅炉(1)的配套辅件,锅炉启动排汽阀(2)主要用于锅炉(1)点火启动过程中,控制锅炉(1)升压、升温速度。锅炉出口蒸汽阀(3)用于锅炉(1)与主蒸汽母管(4)间的截断,对应锅炉(1)运行时保持开启,对应锅炉(1)停运时保持关闭;

24.主蒸汽母管(4)汇聚单台或多台锅炉出口蒸汽,分配蒸汽至背压汽轮机或抽凝式汽轮机(6)。背压汽轮机或抽凝式汽轮机(6)作为火力发电厂主机之一,主要作用为发电、乏汽或抽汽供工业蒸汽用户,背压汽轮机或抽凝式汽轮机进汽阀(5)与背压汽轮机排汽阀或抽凝式汽轮机抽汽阀(7)作为背压汽轮机或抽凝式汽轮机(6)的配套附件,用于与主蒸汽母管(4)及分汽缸(8)间的截断,对应背压汽轮机或抽凝式汽轮机(6)运行时保持开启,对应背压汽轮机或抽凝式汽轮机(6)停运时保持关闭;

25.分汽缸(8)用于汇聚单台或多台背压汽轮机或抽凝式汽轮机(6)的乏汽或抽汽,并为工业蒸汽管网(12)提供蒸汽。主蒸汽母管(4)可直接经过锅炉直供减温减压装置进汽截

止阀(9)锅炉直供减温减压装置进汽调节阀(10)锅炉直供减温减压装置(11)锅炉直供减温减压装置出汽阀(12)为分汽缸(8)提供蒸汽,主蒸汽母管(4)蒸汽参数较高,需要锅炉直供减温减压装置(10)进行降温降压,满足蒸汽用户的需求参数。锅炉直供减温减压装置进汽阀(9)锅炉直供减温减压装置出汽阀(12)主要用于锅炉直供减温减压装置(11)与主蒸汽母管(4)、分汽缸(8)间的截断,锅炉直供减温减压装置进汽调节阀(10)用于调节锅炉直供减温减压装置(11)的进汽量。分汽缸至工业蒸汽管网供汽阀(14)主要作用为截断分汽缸(8)至工业蒸汽管网(13)供汽。

26.实施例2:

27.工作原理:

28.步骤一,锅炉(1)点火启动,保持锅炉启动排汽阀(2)关闭,开启锅炉出口蒸汽阀(3);

29.步骤二,随锅炉(1)升温、升压过程,逐步对主蒸汽母管(4)进行预暖;

30.步骤三,充分暖透主蒸汽母管(4),锅炉(1)出口蒸汽压力升至0.5mpa后,开启锅炉直供减温减压装置进汽截止阀(9)锅炉直供减温减压装置出汽阀(12),小开度开启减温减压装置进汽调节阀(10),对分汽缸(8)进行预暖。同时分步开启背压汽轮机或抽凝式汽轮机进汽阀(5),对背压汽轮机或抽凝式汽轮机(6)进汽管道进行预暖;

31.步骤四,充分暖透分汽缸(8)后,通过控制锅炉减温减压装置进汽调节阀(10)开度,控制通过锅炉直供减温减压装置(11)蒸汽流量和分汽缸(8)蒸汽压力,进而控制锅炉(1)升温升压速度,分汽缸(8)压力升到0.1mpa后,开启分汽缸至工业蒸汽管网供汽阀(14)对工业蒸汽管网(13)进行预暖;开启背压汽轮机排汽阀或抽凝式汽轮机抽汽阀(7)对背压汽轮机或抽凝式汽轮机(6)排汽管道或抽汽管道进行倒暖;

32.步骤五,通过调整锅炉(1)燃料量,控制锅炉减温减压装置进汽调节阀(10)开度,逐步建立锅炉(1)出口蒸汽参数和背压汽轮机或抽凝式汽轮机(6)冲车蒸汽参数。此过程中,分汽缸(8)压力逐步升高,持续对工业蒸汽管网(13)暖管,并通知各计划用汽工业用户进行入厂蒸汽管路暖管;

33.步骤六,背压汽轮机或抽凝式汽轮机(6)进汽蒸汽参数满足冲车要求后,关闭背压汽轮机排汽阀或抽凝式汽轮机抽汽阀(7),进行背压汽轮机或抽凝式汽轮机(6)冲车;

34.步骤七,背压汽轮机或抽凝式汽轮机(6)至额定转速后,对于背压汽轮机,排汽压力略高于分汽缸(8)压力时,分步开启背压汽轮机排汽阀;对于抽凝式汽轮机,抽汽压力略高于分汽缸(8)压力时,分步开启抽凝式汽轮机抽汽供热阀;

35.步骤八,逐步关闭锅炉减温减压装置进汽调节阀(10),通过调整锅炉(1)燃料量,控制背压汽轮机或抽凝式汽轮机(6)出力,控制锅炉(1)参数和工业蒸汽管网(13)暖管蒸汽参数;

36.步骤九,工业蒸汽管网(13)暖管完成后,逐步投入各工业蒸汽用户。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1