一种航空发动机转子的制作方法

1.本技术涉及航空发动机技术领域,尤其是涉及一种航空发动机转子。

背景技术:

2.航空发动机是一种高度复杂的精密机械,其发动机的转子结构直接影响发动机的性能和可靠性,是一个国家科技、工业和国防实力的重要体现。

3.现有技术中,转子结构包括离心叶轮、转轴和涡轮,转轴两端分别连接压气机和涡轮,通过转轴与离心叶轮和涡轮的连接,实现三者同步转动,这就要求转轴具有较高的强度。转轴一端的离心叶轮用于压缩空气,转轴另一端的涡轮用于带动转轴转动做工。由于离心叶轮和涡轮的质量分布相对集中,通常航空发动动机都设计成刚性转轴,转子在工作范围内不会出现一阶弯曲,保证发动机的转子在工作范围内都能平稳正常工作。

4.现有技术主要是通过缩短转轴长度来提高转子刚度,从而保证转子的刚性。由于燃烧室结构的原因,转轴过长会导致转子刚性下降,转子变为柔性转子,现有技术通常是对转轴部分进行加粗,以提高了转子刚度,使发动机转子仍然是刚性转子。但是,转轴加粗增加了转轴的重量,降低了发动机的推重比,增大了转轴的加工难度和成本。

技术实现要素:

5.为了减轻转子的重量,提高转子的刚度,提高发动机的推重比,降低转子的加工难度和成本,本技术提供了一种航空发动机转子。

6.本技术的上述申请目的是通过以下技术方案得以实现的:

7.一种航空发动机转子,包括转轴、套筒、支撑盘、离心叶轮、涡轮和转动部,所述转轴穿设套筒,所述套筒两端套装在转轴上,所述支撑盘设置在套筒内腔中部,所述支撑盘外缘与套筒壁连接,所述支撑盘中央设有与转轴适配的通孔,所述转轴穿设通孔,所述套筒两端的转轴上分别套装转动部,所述转轴两端的相应转动部外侧分别套装离心叶轮和涡轮。

8.通过采用上述技术方案,转轴穿设套筒,套筒两端套装在转轴上,支撑盘设置在套筒内腔中部,支撑盘外缘与套筒壁连接,支撑盘中央设有与转轴适配的通孔,转轴穿设通孔;转轴带动套筒转动时,套筒受力弯曲变形时,最大变形处为转轴中部,而套筒中部设有支撑盘,从而限制了转轴的变形,提高了转子的刚度,同时套筒为中空筒状,明显减轻了转子的重量,提高了发动机的推重比。

9.优选的,所述套筒包括两个大小、结构相同的套管,所述套管包括依次连接的套管本体、引导管和衬套,所述套管本体呈圆筒状,所述引导管沿套管本体一端向外延伸并呈缩颈的锥体状,所述衬套呈圆筒状,所述衬套内径与转轴直径适配。

10.通过采用上述技术方案,两个大小、结构相同的套管与转轴同轴转配,提高了转子转动的稳定性,同时分体式套筒也便于和支撑盘及转轴的装配。

11.优选的,两所述衬套与转轴之间过盈配合,两所述衬套与转轴之间分别通过销钉连接。

12.通过采用上述技术方案,两衬套与转轴之间过盈配合,防止套筒在转轴径向方向的晃动,保证了转子转动的稳定性;两衬套与转轴之间分别通过销钉连接,避免套筒与转轴之间在转轴周向上的相对转动,提高转子转动的稳定性。

13.优选的,所述支撑盘周向设有等厚的一体成型的凸环,所述凸环厚度小于所述支撑盘厚度,使得所述凸环底部两侧形成对称的向外扩出的环状凸肩,所述环状凸肩与相应的套管本体端部对接,所述凸环沿周向均匀分布多个安装孔,两个所述套管本体的端面沿周向分别设有与安装孔对应的插孔,所述安装孔内穿设销轴,所述销轴两端分别嵌入相应插孔内。

14.通过采用上述技术方案,两个套管本体的端部分别与支撑盘上的凸环两侧抵置并通过穿过安装孔的销轴进行固定,方便了套筒与支撑盘的安装,也便于支撑盘与转轴的装配。

15.优选的,所述凸环平行支撑盘中心平面且关于支撑盘中心平面对称。

16.通过采用上述技术方案,凸环平行支撑盘中心平面且关于支撑盘中心平面对称,保证了支撑盘重心在支撑盘中心平面内,提高了转子转动的稳定性。

17.优选的,所述凸环的高度与套管本体的厚度相同。

18.通过采用上述技术方案,凸环的高度与套管本体的厚度相同,保证了套筒表面的平坦性,提高了转子转动的稳定性。

19.优选的,所述转动部为向心滚珠轴承,所述转轴套装于向心滚珠轴承的内圈内。

20.通过采用上述技术方案,转轴带动向心滚珠轴承内圈转动,向心滚珠轴承的外圈与发动机轴套装配,实现转轴带动离心叶轮、套筒及涡轮的同步转动。

21.优选的,所述转轴与离心叶轮之间以及转轴与涡轮之间均通过固定销连接。

22.通过采用上述技术方案,转轴与离心叶轮之间以及转轴与涡轮之间均通过固定销连接,可保证离心叶轮和叶轮均与转轴同步转动,提高了转子转动的可靠性。

23.优选的,所述转轴与通孔过盈配合。

24.通过采用上述技术方案,转轴与通孔过盈配合,避免了支撑盘在转轴径向上的窜动,提高了转子转动的稳定性。

25.优选的,所述离心叶轮和涡轮外侧的转轴上分别螺纹连接锁紧螺母。

26.通过采用上述技术方案,两个锁紧螺母可将离心叶轮、转动部、套筒及涡轮沿转轴的轴向压紧,保证了转子的整体性,提高了转子的刚性。

27.综上所述,本技术的有益技术效果为:

28.本技术通过套筒两端套装在转轴上,支撑盘设置在套筒内腔中部,支撑盘外缘与套筒壁连接,支撑盘中央设有与转轴适配的通孔,转轴穿设通孔,套筒两端分别设有与转轴套装的转动部,转轴两端相应转动部外侧分别套装离心叶轮和涡轮。有效减轻了转子的重量,提高了发动机的推重比;套筒内部中央连接支撑盘,有效提高了转子的刚度。

附图说明

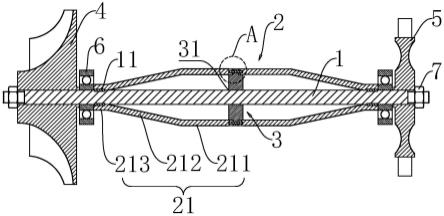

29.图1是本技术剖视结构示意图;

30.图2是图1的a部放大图。

31.图示,1、转轴;11、销钉;2、套筒;21、套管;211、套管本体;212、引导管;213、衬套;

3、支撑盘;31、通孔;32、凸环;321、安装孔;322、销轴;33、环状凸肩;4、离心叶轮;5、涡轮;6、转动部;7、锁紧螺母。

具体实施方式

32.以下结合附图1、2对本技术作进一步详细说明。

33.如图1、2所示,一种航空发动机转子,包括转轴1、套筒2、支撑盘3、离心叶轮4、涡轮5和转动部6,转轴1穿过套筒2中央,套筒2两端套装在转轴1上,套筒2与转轴1同轴设置,支撑盘3设置在套筒2内腔中部,支撑盘3外缘与套筒2壁连接,支撑盘3中央设有与转轴1适配的通孔31,转轴1穿设通孔31,套筒2两端的转轴1上分别套装转动部6,转轴1两端的相应转动部6外侧分别套装离心叶轮4和涡轮5。

34.在一实施例中,支撑盘3外缘与套筒2之间可以采用焊接方式进行固定,转轴1与通孔31可采用过盈配合,以提高支撑盘3与转轴1之间的牢固性,避免支撑盘3在转轴1径向方向的窜动。

35.当转子受力弯曲变形时,尤其在一阶弯曲变形时,最大变形处在转轴1的中部,由于转轴1中部设计有支撑盘3从而限制了转轴1的变形,减小了转轴1变形量,提高了转子的刚度,由于套筒2采用中空结构,也减轻了转子的重量。

36.在一实施例中,套筒2包括两个大小、结构相同的套管21,两个套管21对合形成套筒2。套管21包括依次连接的套管本体211、引导管212和衬套213,套管本体211呈圆筒状,引导管212沿套管本体211一端向外延伸并呈缩颈的锥体状,衬套213呈圆筒状,衬套213内径与转轴1直径适配。

37.两衬套213与转轴1之间采用过盈配合,放置套筒2在转轴1径向上的窜动。两衬套213与转轴1之间分别通过销钉11连接,具体的,可以在转轴1上设置容置销钉11的键槽,衬套213内壁开设与销钉11适配的长槽,通过销钉11与键槽及长槽的配合,保证转轴1与套筒2同步转动。

38.在一实施例中,支撑盘3周向设有等厚的一体成型的凸环32,凸环32厚度小于支撑盘3厚度,凸环32平行支撑盘3中心平面且关于支撑盘3中心平面对称,凸环32底部两侧形成对称的向外扩出的环状凸肩33,环状凸肩33与相应的套管本体211端部对接,凸环32沿周向均匀分布多个安装孔321,两个套管本体211的端面沿周向分别设有与安装孔321对应的插孔,安装孔321内穿设销轴322,销轴322两端分别嵌入相应插孔内,为了保证两个套管21连接的牢固性,销轴322分别与安装孔321及插孔采用过盈配合方式。

39.凸环32的高度与套管本体211的厚度相同,使两个套管21与凸环32转配后,两个套管本体211外表面与凸环32的外缘齐平,提高转子转动的稳定性。

40.在一实施例中,转动部6采用向心滚珠轴承,转轴1套装于向心滚珠轴承的内圈内。转轴1带动向心滚珠轴承内圈转动,向心滚珠轴承的外圈与发动机轴套装配,实现转轴1带动离心叶轮4、套筒2及涡轮5的同步转动。

41.转轴1与离心叶轮4之间以及转轴1与涡轮5之间均通过固定销连接,保证离心叶轮4、涡轮5均匀转轴1同步转动。

42.离心叶轮4和涡轮5外侧的转轴1上分别螺纹连接锁紧螺母7,转轴1上的两个锁紧螺母7可将离心叶轮4、转动部6、套筒2及涡轮5沿转轴1的轴向压紧,提高转子的刚性。

43.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1