一种便于清洁的大功率低速机喷油器用试验台的制作方法

1.本实用新型涉及喷油器用试验台技术领域,具体而言,涉及一种便于清洁的大功率低速机喷油器用试验台。

背景技术:

2.传统的喷油器试验台有两种:手动喷油器试验台和电动喷油器试验台,电动喷油器试验台相对于手动喷油器试验台而言,能够减轻了操作人员的工作强度,而且在调定的喷射频率下供油速度比较恒定,可以保证观察到的喷油器雾化情况基本一致,有利于喷油器性能的判定,但是现有的电动试验台在使用后,对操作台面上油渍的清理操作较为繁琐,操作人员工作量大。

3.因此,有必要研发一种便于清洁的大功率低速机喷油器用试验台。

技术实现要素:

4.本实用新型提供了一种便于清洁的大功率低速机喷油器用试验台来解决上述问题。

5.为了实现上述目的,本实用新型实施例提供了一种便于清洁的大功率低速机喷油器用试验台,包括:试验台本体,所述试验台本体上具有操作面,所述操作面顶部的中心位置处开设有导流槽,所述导流槽顶部的中心位置处固定有刮污部,所述刮污部的长度大于所述导流槽的宽度,所述刮污部两侧的所述操作面上安装有清洁组件,所述清洁组件包括固定在所述操作面上的气缸,所述气缸的一端固定有推板,所述推板的另一侧固定有清洁条,当所述气缸通过所述推板驱动所述清洁条向所述刮污部移动时,所述清洁条摩擦所述操作面,所述操作面上设置有补液部。

6.进一步的,所述刮污部包括挡板,所述挡板安装在所述导流槽上,所述挡板的两端固定在所述操作面上。

7.进一步的,所述挡板的顶部固定有两个弧形导向条,两个所述弧形导向条沿所述挡板的中心线呈镜像设置。

8.进一步的,所述弧形导向条与所述挡板的连接位置设置有凸条,所述凸条和所述弧形导向条与所述挡板为一体结构。

9.进一步的,所述弧形导向条的一侧设置有挤压槽,所述挤压槽的表面设置有多个斜凹槽。

10.进一步的,所述推板上设置有多和补液孔,所述补液孔的内部安装有多孔隔板。

11.进一步的,所述补液部包括储液囊,所述储液囊设置在所述操作面上。

12.进一步的,所述储液囊上设置有与所述补液孔相匹配的注液筒,所述注液筒的一端开设有排液孔。

13.进一步的,所述注液筒的内部设置有弹簧筒和顶珠,所述弹簧筒的一端与所述注液筒的内壁固定连接,另一端与所述顶珠固定连接,所述顶珠的半径大于所述排液孔的半

径,所述顶珠的半径小于所述注液筒的内径。

14.相对于现有技术,本实用新型实施例具有以下有益效果:通过在操作面上设置导流槽和刮污部,通过清洁条摩擦操作面,实现对操作面的清洁效果,另外,在操作面上设置补液部,使清洁条归位时起到补充清洁剂的效果,通过刮污部对清洁条进行清洁,能够降低劳动量。

附图说明

15.下面结合附图和实施例对本实用新型进一步说明。

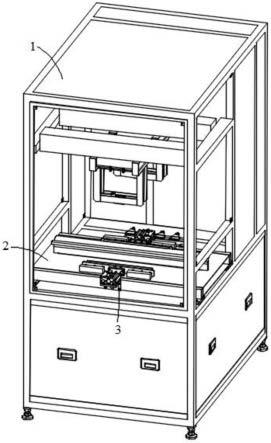

16.图1为本实用新型一种便于清洁的大功率低速机喷油器用试验台的最优实施例的立体图;

17.图2为本实用新型操作面与清洁组件连接的最优实施例的立体图;

18.图3为本实用新型补液部的最优实施例的立体剖面图;

19.图4为本实用新型刮污部的侧面图。

20.其中,1、试验台本体;2、操作面;21、导流槽;22、刮污部;221、挡板;222、凸条;223、弧形导向条;224、挤压槽;3、清洁组件;31、气缸;32、推板;321、补液孔;322、多孔隔板;33、清洁条;34、补液部;341、储液囊;342、注液筒;343、排液孔;344、弹簧筒;345、顶珠。

具体实施方式

21.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

22.请参阅图1至图2,图1为本实用新型一种便于清洁的大功率低速机喷油器用试验台的最优实施例的立体图;图2为本实用新型操作面2与清洁组件3连接的最优实施例的立体图。如图1至2所示,本实用新型提供了一种便于清洁的大功率低速机喷油器用试验台,包括:试验台本体1,试验台本体1由支撑柜和夹持装置组成通过将喷油器夹持在支撑柜内,对其进行喷油实验,进一步的,试验台本体1能够实现对喷油阀进行喷射试验、喷油的功能试验以及不同型号之间喷油阀的喷油效果试验,试验台本体1上具有操作面2,操作面2顶部的中心位置处开设有导流槽21,导流槽21顶部的中心位置处固定有刮污部22,导流槽21的主要作用是将清洁后的污水以及污渍推送到导流槽21排至操作面2外。

23.请接续参阅图2并结合图4,图4为本实用新型刮污部22的侧面图。如图2和图4所示,刮污部22包括挡板221,挡板221安装在导流槽21上,挡板221的两端固定在操作面2上,也就是说,挡板221架空在导流槽21上,挡板221底部导流槽21暴露出来的缝隙可实现排污效果,同时挡板221的通过两端固定在操作面2顶端。挡板221的顶部固定有两个弧形导向条223,两个弧形导向条223沿挡板221的中心线呈镜像设置。弧形导向条223与挡板221的连接位置设置有凸条222,凸条222和弧形导向条223与挡板221为一体结构,此设计的主要目的是为了让清洁条33在与挡板221接触后持续被驱动的一定距离内,清洁条33沿着挡板221、凸条222和弧形导向条223移动并产生挤压,此过程清洁条33内部的污水被挤出流到导流槽21内。为了避免清洁条33上残留污渍,在弧形导向条223的一侧设置有挤压槽224,挤压槽224的表面设置有多个斜凹槽,此设计的目的是为了让凹槽之间的凸楞来摩擦清洁条33,起到刮擦清洁条33表面的目的。

24.请接续参阅图2并结合图3,图3为本实用新型补液部34的最优实施例的立体剖面图。如图2至图3所示,刮污部22两侧的操作面2上安装有清洁组件3,清洁组件3包括固定在操作面2上的气缸31,需要进一步说明的是,气缸31为高压得动力源,气缸31的一端固定有推板32,需要进一步说明的是,气缸31固定在操作面2的两个侧边上,两个气缸31之间是沿着挡板221的中心线呈对称设置的,气缸31的主要作用是提供驱动力,用来驱动推板32移动,推板32的另一侧固定有清洁条33,清洁条33是由多孔海绵条组成,清洁条33能够吸收一定水量,同时表面粗糙在与操作面2接触时起到清洁作用,当气缸31通过推板32驱动清洁条33向刮污部22移动时,清洁条33摩擦操作面2。

25.接续参阅图2并结合图3。如图2至图3所示,操作面2上设置有补液部34,推板32上设置有多和补液孔321,补液孔321的内部安装有多孔隔板322。补液部34包括储液囊341,储液囊341的内部中空,且填充有清洁及,储液囊341设置在操作面2上。储液囊341上设置有与补液孔321相匹配的注液筒342,注液筒342的一端开设有排液孔343,需要进一步说明的是,当气缸31将拉回到初始位置时,注液筒342会插入到补液孔321内。注液筒342的内部设置有弹簧筒344和顶珠345,弹簧筒344的一端与注液筒342的内壁固定连接,另一端与顶珠345固定连接,顶珠345的半径大于排液孔343的半径,顶珠345的半径小于注液筒342的内径,具体的,自然状态台下,弹簧筒344推动顶珠345堵住排液孔343,在当注液筒342会插入到补液孔321内,且顶珠345与多孔隔板322挤压时,顶珠345与排液孔343出现缝隙,此时储液囊341内部清洁剂从补液孔321位置添加到清洁条33上,以供下一次推动推板32使清洁条33摩擦操作面2使用。

26.综上所述,本实用新型的有益效果是:通过在操作面2上设置导流槽21和刮污部22,通过清洁条33摩擦操作面2,实现对操作面2的清洁效果,另外,在操作面2上设置补液部34,使清洁条33归位时起到补充清洁剂的效果,通过刮污部22对清洁条33进行清洁,能够降低劳动量。

27.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1