一种汽轮机备用供油系统的制作方法

1.本实用新型涉及汽轮机技术领域,尤其是一种汽轮机备用供油系统。

背景技术:

2.汽轮机是一种旋转动力机器,将蒸汽能量转化为机械功,在社会经济的各部门中都有广泛的应用。汽轮机在工作过程中需要向汽轮机滑油系统不断向各个轴承供油,并带走主蒸汽通过轴传导、摩擦和湍流所产生的热量。轴承断油是汽轮发电机组的恶性事故,它会造成设备严重损坏,如轴颈及推力盘的磨损,支承及推力轴承烧损,以及由此造成的转动部分与静止部分的碰撞,甚至引起轴承箱着火或爆炸。当汽轮机运行时,由滑油站向汽轮机各个轴承提供足量的滑油。滑油站一般配备交流滑油泵作为常用泵,由直流不间断电源供电的直流泵作为备用泵。但由于设备在长时间使用过程后出现的电气元件老化以及维护、运行操作不到位未能及时启动备用泵而导致的供油中断出现烧瓦的事故也是时有发生。

3.为了应对上述供油中断的情况出现,汽轮机滑油系统需要配备可靠的备用供油系统来保证机组安全停机,目前通常配备高位油箱,但高位油箱存在如下弊端:

4.a.系统复杂:高位油箱需要配置足够机组停机惰走所需用油的油箱,同时地面还需要配置能容纳高位油箱中下排的滑油量的油箱,极大占用了场地空间,且后期清理维护难。

5.b.安全风险高:大量的滑油存放在汽轮机周围存在火灾和爆炸的风险。

6.c.润滑降温效果有限:尤其在冬季,高位油箱中的滑油温度低,粘度大,且一般滑油箱设置的高度在10米以内,油压低粘度大导致滑油流速低,润滑降温效果不理想。

技术实现要素:

7.本技术人针对上述现有生产技术中的缺点,提供一种汽轮机备用供油系统,以简单的系统结构实现了汽轮机安全停机,提高汽轮机安全停机时的润滑降温效果,降低了安全风险。

8.本实用新型所采用的技术方案如下:

9.一种汽轮机备用供油系统,包括汽轮机和滑油站,所述滑油站包括滑油箱及滑油泵组,滑油泵组的出口和汽轮机的进油口通过主供油管路连通,所述进油口处的主供油管路上设置有传感器,所述传感器与滑油泵组出口之间的主供油管路上串联有第一止回阀,滑油泵组的进口与滑油箱连通,所述汽轮机的出油口通过回油管路与滑油箱连通;

10.所述第一止回阀与传感器之间的主供油管路通过管路与备用供油系统的出口连通,备用供油系统的进口与滑油箱连通,所述传感器与备用供油系统连接;

11.所述传感器通过控制器件与备用供油系统连接。

12.其进一步技术方案在于:

13.所述备用供油系统的结构为:包括备用供油管路,所述备用供油管路依次串联第二止回阀与气动滑油泵,备用供油管路的出口与主供油管路连通,所述第二止回阀位于备

用供油管路的出口和气动滑油泵之间,备用供油管路的进口与滑油箱连通,所述气动滑油泵连接有气动控制系统,所述控制器件与气动控制系统连接。

14.所述气动控制系统的结构为:包括与气动动力源连接的气动管路,所述气动管路上依次串联手动截止阀、电动截止阀和减压阀,减压阀与所述气动滑油泵连通,所述电动截止阀与控制器件连接。

15.所述气动动力源为主蒸汽管路。

16.所述气动动力源为压缩空气。

17.所述压缩空气储存于储气罐中。

18.所述气动滑油泵与减压阀之间的气动管路上设置有安全泄放管路,所述安全泄放管路上设置有安全阀。

19.所述传感器为压力传感器,所述控制器件为压力开关。

20.本实用新型的有益效果如下:

21.本实用新型结构紧凑、合理,操作方便,通过设置与主供油管路和滑油箱连通的备用供油系统,使备用供油系统与滑油站共用滑油箱,以简单的系统结构结构实现了汽轮机安全停机,并且使汽轮机安全停机时的滑油的为热态油,流速快,提高汽轮机安全停机时的润滑降温效果,无需额外配置高位油箱,减少了整个系统的滑油总量和占地面积,从而节约了大量的滑油成本,降低了安全风险。

22.同时,本实用新型还存在如下优势:

23.(1)通过气动控制系统中设置减压阀,实现备用供油系统的供油量具有可调节性,增加系统的柔性。

24.(2)传感器、控制器件以及电动截止阀的综合控制使备用供油系统的反馈迅速,及时保障汽轮机的安全停机。

25.(3)采用储气罐储存压缩空气作为气动动力源,降低基建成本。

附图说明

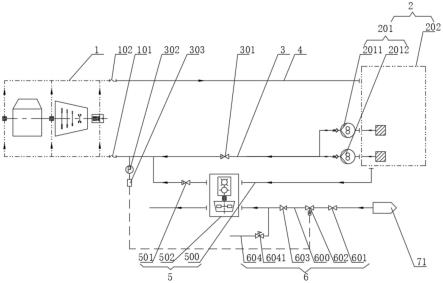

26.图1为本实用新型实施例一的结构示意图。

27.图2为本实用新型实施例二的结构示意图。

28.其中:1、汽轮机;2、滑油站;3、主供油管路;4、回油管路;5、备用供油系统;6、气动控制系统;71、主蒸汽管路;72、储气罐;

29.101、进油口;102、出油口;

30.201、滑油泵组;2011、常用滑油泵;2012、备用滑油泵;202、滑油箱;

31.301、第一止回阀;302、传感器;303、控制器件;

32.500、备用供油管路;501、第二止回阀;502、气动滑油泵;

33.600、气动管路;601、手动截止阀;602、电动截止阀;603、减压阀;604、安全泄放管路;6041、安全阀。

具体实施方式

34.下面结合附图,说明本实用新型的具体实施方式。

35.如图1所示,实施例一的汽轮机备用供油系统,包括汽轮机1和滑油站2,滑油站2包

括滑油箱202及滑油泵组201,滑油泵组201的出口和汽轮机1的进油口101通过主供油管路3连通,进油口101处的主供油管路3上设置有传感器302,传感器302与滑油泵组201出口之间的主供油管路3上串联有第一止回阀301,滑油泵组201的进口与滑油箱202连通,汽轮机1的出油口102通过回油管路4与滑油箱202连通;

36.第一止回阀301与传感器302之间的主供油管路3通过管路与备用供油系统5的出口连通,备用供油系统5的进口与滑油箱202连通,传感器302与备用供油系统5连接;

37.传感器302通过控制器件303与备用供油系统5连接。

38.滑油站2一般配备的滑油泵组201为常用滑油泵2011和备用滑油泵2012并联组成,常用滑油泵2011为交流电驱动,备用滑油泵2012为直流电驱动。当汽轮机1正常运行时,滑油站2通过滑油泵组201中的常用滑油泵2011或备用滑油泵2012驱动将滑油箱202中的滑油送入主供油管路3向汽轮机1的轴承供油,主供油管路3、回油管路4、汽轮机1和滑油站2的滑油箱202形成第一滑油闭路循环。

39.备用供油系统5用于保证汽轮机1安全停机,当滑油站2的滑油泵组201出现故障不能正常供油时,通过备用供油系统5、进油口101处的主供油管路3、回油管路4、汽轮机1和滑油站2的滑油箱202形成第二滑油闭路循环。

40.在主供油管路3上设置第一止回阀301,使得当汽轮机1正常运行时的第一滑油闭路循环及滑油站2的滑油泵组201出现故障不能正常供油时的第二滑油闭路循环可以相对独立;在进油口101处的主供油管路3上设置有传感器302用于检测主供油管路3的滑油供给情况,通过控制器件303控制启动备用供油系统5,当滑油供给不满足汽轮机1正常运行时反馈给备用供油系统5,启动第二滑油闭路循环。

41.通过设置与主供油管路3和滑油箱202连通的备用供油系统5,使备用供油系统5与滑油站2共用滑油箱202,以简单的系统结构实现了汽轮机1安全停机,并且使汽轮机1安全停机时的滑油的为热态油,流速快,提高汽轮机1安全停机时的润滑降温效果;共用滑油箱202和部分管路,无需额外配置高位油箱,减少了整个系统的滑油总量和占地面积,从而节约了大量的滑油成本,也避免了因为配置高位油箱所带来的火灾和爆炸风险。

42.备用供油系统5的结构为:备用供油系统5的结构为:包括备用供油管路500,备用供油管路500依次串联第二止回阀501与气动滑油泵502,备用供油管路500的出口与主供油管路3连通,第二止回阀501位于备用供油管路500的出口和气动滑油泵502之间,备用供油管路500的进口与滑油箱202连通,气动滑油泵502连接有气动控制系统6,控制器件303与气动控制系统6连接。备用供油系统5的出口即为备用供油管路500的出口,备用供油系统5的进口即为备用供油管路500的进口;传感器302及控制器件303将主供油管路3中滑油供给情况反馈给气动控制系统6,用于控制备用供油系统5。

43.备用供油系统5中气动滑油泵502驱动方式通过气动方式实现,当滑油站2不能正常工作时,通过气动控制系统6启动气动滑油泵502为汽轮机1供油,系统简单、经济、安全;备用供油管路500与滑油箱202的底部相连,气动滑油泵502工作时将滑油箱202中的滑油送入主供油管路3并向汽轮机1的各个轴承供油。

44.气动控制系统6的结构为:包括与气动动力源连接的气动管路600,气动管路600上依次串联手动截止阀601、电动截止阀602和减压阀603,减压阀603与气动滑油泵502连通,电动截止阀602与控制器件303连接。

45.减压阀603用于调节气动管路600的压力,使压力满足驱动气动滑油泵502的流量满足汽轮机1惰走所需最小滑油流量的要求,同时使气动滑油泵502运行时主供油管路3的滑油压力满足要求。通过气动控制系统6中设置减压阀603,实现备用供油系统5的供油量具有可调节性,增加系统的柔性。

46.气动滑油泵502与减压阀603之间的气动管路600上设置有安全泄放管路604,安全泄放管路604上设置有安全阀6041。设置安全泄放管路604为系统安全性提供保障。

47.传感器302为压力传感器,控制器件303为压力开关。

48.传感器302通过控制器件303与备用供油系统5的电动截止阀602连接。传感器302可以是流量传感器也可以是压力传感器。当传感器302为压力传感器检测到滑油压力低时,通过控制器件303即压力开关发出信号控制打开电动截止阀602将气动动力源引入到气动控制系统6并驱动气动滑油泵502向汽轮机1供油。传感器302、控制器件303以及电动截止阀602的综合控制使备用供油系统5的反馈迅速,及时保障汽轮机1的安全停机。

49.气动动力源为主蒸汽管路71。备用供油系统5工作时,蒸汽通入气动管路600驱动气动滑油泵502后进入冷凝器。

50.实施例一的汽轮机备用供油系统的控制过程如下:

51.参数调试:调节减压阀603控制气动管路600的压力,使蒸汽压力满足驱动备用供油系统5的气动滑油泵502,同时气动滑油泵502的流量满足汽轮机1惰走所需最小滑油流量的要求;

52.系统测试:手动打开电动截止阀602,测试气动滑油泵502是否可以正常运行,气动滑油泵502运行时主供油管路3的滑油压力是否满足最低要求值;

53.运行阶段:

54.当汽轮机1正常运行时,滑油站2的滑油泵组201将滑油箱202中的滑油送入主供油管路3并向汽轮机1的轴承供油,同时气动控制系统6的手动截止阀601全开,电动截止阀602处于关闭状态,主供油管路3、回油管路4、汽轮机1和滑油站2形成第一滑油闭路循环;

55.当滑油站2的滑油泵组201出现故障不能正常供油时,传感器302检测到主供油管路3的滑油压力降低到最低要求值以下,控制器件303发出信号给电动截止阀602使电动截止阀602处于开启状态,蒸汽通入气动管路600,进而启动气动滑油泵502,通过气动滑油泵502将滑油箱202中的滑油送入主供油管路3并向汽轮机1的轴承供油,以保证汽轮机1安全停机,备用供油系统5、进油口101处的主供油管路3、回油管路4、汽轮机1和滑油站2的滑油箱202形成第二滑油闭路循环,蒸汽经过气动滑油泵502后进入冷凝器。

56.实施例一的汽轮机备用供油系统的控制过程中,当滑油站2的滑油泵组201出现故障不能正常供油时,通过备用供油系统5将滑油箱202与汽轮机1连通以保证汽轮机1安全停机,避免发生烧瓦事故,控制方法简单,反馈迅速,滑油的流量可调,系统柔性好;并且使汽轮机1安全停机时的滑油的为热态油,提高汽轮机1安全停机时的润滑效果,也因共用滑油箱202和部分管路减少了整个系统的滑油总量和占地面积,节约了成本、降低了安全风险。

57.如图2所示,实施例二的汽轮机备用供油系统与实施例一的汽轮机备用供油系统的区别为:气动动力源为压缩空气,压缩空气储存于储气罐72中。备用供油系统5工作时,压缩空气通入气动管路600驱动气动滑油泵502后排出。采用储气罐72储存压缩空气作为气动动力源,降低基建成本,储气罐72的容量需要满足气动滑油泵502的运行时间不低于汽轮机

1惰走时间,容量大小需要根据汽轮机1惰走时间、气动滑油泵502的启动压力来计算。

58.实施例二的汽轮机备用供油系统的控制过程如下:

59.参数调试:调节减压阀603控制气动管路600的压力,使压缩空气压力和气量满足驱动备用供油系统5的气动滑油泵502,同时气动滑油泵502的流量满足汽轮机1惰走所需最小滑油流量的要求;

60.系统测试:手动打开电动截止阀602,测试气动滑油泵502是否可以正常运行,气动滑油泵502运行时主供油管路3的滑油压力是否满足最低要求值;

61.运行阶段:

62.当汽轮机1正常运行时,滑油站2的滑油泵组201将滑油箱202中的滑油送入主供油管路3并向汽轮机1的轴承供油,同时气动控制系统6的手动截止阀601全开,电动截止阀602处于关闭状态,主供油管路3、回油管路4、汽轮机1和滑油站2形成第一滑油闭路循环;

63.当滑油站2的滑油泵组201出现故障不能正常供油时,传感器302检测到主供油管路3的滑油压力降低到最低要求值以下,控制器件303发出信号给电动截止阀602使电动截止阀602处于开启状态,压缩空气通入气动管路600,进而启动气动滑油泵502,通过气动滑油泵502将滑油箱202中的滑油送入主供油管路3并向汽轮机1的轴承供油,以保证汽轮机1安全停机,备用供油系统5、进油口101处的主供油管路3、回油管路4、汽轮机1和滑油站2的滑油箱202形成第二滑油闭路循环,蒸汽经过气动滑油泵502后进入冷凝器,压缩空气经过气动滑油泵502后排出。

64.实施例二的汽轮机备用供油系统的控制过程中,当滑油站2的滑油泵组201出现故障不能正常供油时,通过备用供油系统5将滑油箱202与汽轮机1连通以保证汽轮机1安全停机,避免发生烧瓦事故,控制方法简单,反馈迅速,滑油的流量可调,系统柔性好;并且使汽轮机1安全停机时的滑油的为热态油,提高汽轮机1安全停机时的润滑效果,也因共用滑油箱202和部分管路减少了整个系统的滑油总量和占地面积,节约了成本、降低了安全风险;采用气动动力源为压缩空气驱动备用供油系统5降低基建成本。

65.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1