一种一体式多相流计量喷射装置的制作方法

1.本发明属于发动机排放控制领域,具体涉及发动机排气选择性还原(scr)技术的尿素液供给计量系统。

背景技术:

2.随着环境问题的日益突出,节能减排已经成为车辆及发动机的永无止境的要求,为此,各国都出台了一系列的车辆排放标准,并且越来越严格。对此,以内燃机为动力的车辆需要安装排放后处理系统以求满足排放要求。例如,目前主要用于对柴油发动机尾气中nox等污染物进行催化处理的scr(selective catalytic reduction)技术等已经成为柴油车辆等必需使用的技术。

3.scr技术需要将nox还原反应剂定量喷射进柴油机排气中,其还原剂有32.5%重量浓度的尿素水溶液(也叫柴油排气处理液def=diesel exhaust fluid,或者添蓝液adblue),或者氨气。在scr排气催化处理过程中,def处理液被定量喷射进柴油机排气中,通过排气高温分解成氨气,与排气混合后进入scr催化转换器,在催化剂的作用下,氨气就会与发动机排气中的nox等发生催化还原反应,使nox分解为无害的n2、h2o。如果def喷射量与排气中的nox含量不相匹配或者尿素溶液品质不能达到要求,那么要么nox不能够被充分还原分解,排放量增加,要么剩余不少氨气排到大气中,造成二次污染。

4.尿素计量喷射系统必须对提供到发动机排气管内的尿素量进行精确计量,同时还要对液体尿素进行有效雾化,以增强尿素与发动机排气的混合与热交换,生成尽可能均匀分布于发动机排气中的热解氨气,供scr催化器还原排气中的nox。另外为了防止停车期间尿素在管路中失去水分而析出结晶堵塞管路,影响下次的尿素喷射系统的正常工作,以及冬季尿素结冰破坏系统等故障问题的发生,需要尿素计量喷射系统具有尿素清扫功能。

5.现有的尿素计量喷射系统有气助系统和无气液力系统两类。对于由尿素供给泵和喷嘴构成的无气液力系统,喷射压力稳定装置、尿素液回抽装置、较多的加热尿素管路等结构,使其系统复杂成本高,并且喷射压力低又无空气辅助使尿素液雾化质量较差,尿素喷雾蒸发较慢,在发动机排气管内形成硬结晶的风险较大。

6.而尿素箱内置计量泵的气助尿素计量喷射系统,虽然尿素液雾化质量好,排气管内形成硬结晶的风险小,因此成本可以降低,性能更好。但如果气液混合室设置在尿素箱一端,由于计量混合后的尿素液需要流经较长的输送管才能够到达发动机排气管,所以控制调节的响应性就比较差,而如果把气液混合室设置在安装于排气管上的喷嘴出口或者喷嘴内部,那么控制调节性能虽然可以保障,但喷嘴变得复杂,管路也比较复杂,尿素计量精度和雾化性能也难以保障,系统成本也增加很多,气助系统的优势大部分丧失。

7.综上,nox选择催化还原(scr)技术中,解决气助尿素计量喷射系统的控制响应性问题,同时保证计量喷射精度和射雾化性能,降低系统成本,就具有重要意义。

技术实现要素:

8.本发明针对上述问题,之目的在于提供一种结构简单,控制调节响应性好,计量精度和雾化质量不受影响且成本较低的scr系统用气助尿素喷射计量装置。

9.为实现上述目的,本发明采取以下技术方案,一种一体式多相流计量喷射装置,包括一个计量喷射单元和一个混合部,所述计量喷射单元包括一个螺线管装置、一个柱塞泵,所述混合部包括一个混合腔、一个喷射器,所述混合腔连接一个液体流道和一个气体流道。

10.进一步,所述液体流道包括一个液体节流孔,所述计量喷射单元输出的压力液体通过液体节流孔进入混合腔,所述液体节流孔之孔径不小于0.5mm,以保证液体输出正常。

11.所述气体流道包括一个气体节流孔,所述高压空气通过气体节流孔进入混合腔,所述气体节流孔之孔径不大于1.5mm,以满足稳压要求。

12.所述混合腔与喷射器之间设置有混合流道,所述混合流道之管径小于2mm。

13.所述喷射器包括一个旋流道和一个喷孔,所述旋流道设置于喷射器前端,旋流道包括足够的容积空间,所述喷孔之孔径小于1.5mm,以形成内外压差,保证雾化效果。

14.上述技术方案,通过压缩空气辅助将尿素液喷到发动机排气管中,雾化质量得到保证。同时,因为节流孔和混合流道的设计,可以实现所述混合部的压力不至于过高,尿素溶液波动小,避免对所述尿素计量泵的计量精度的影响。另外还能够防止计量泵低频小流量工况下的喷射器喷出尿素液喷雾的非同步失控现象的发生。这种非同步失控现象源于所述混合部的尿素液受表面张力的影响而聚集成大液滴才流动,此时,可能计量喷射单元工作多次(2-5次)气助喷嘴才会喷出一次喷雾,从而导致喷雾明显滞后于计量泵计量供给尿素液的变化,虽然累计的总尿素喷射量不受影响,但滞后现象导致的过低频率的喷雾喷射,对scr系统的准确调节控制还是会产生不利的影响。而细小的空气及尿素液通道有利于尿素液难以形成大液滴,能够解决这个问题。

15.下面结合附图和实施例的技术方案对本发明作进一步的限定或优化。

附图说明

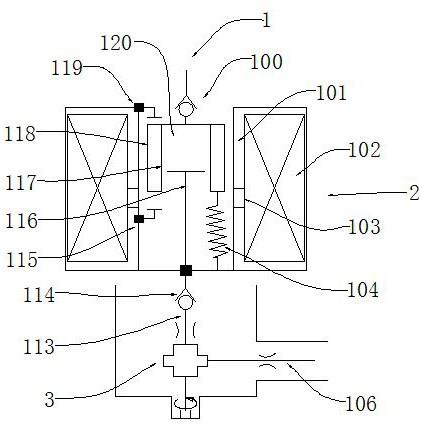

16.图1为本新型所提供的一体式多相流计量喷射装置逻辑结构示意图。

17.图2为本新型所体提供的一体式多相流计量喷射装置之混合部结构示意图。

具体实施方式

18.下面结合附图和实施例对本发明作进一步的说明。

19.如图1所示,本发明提供的一体式多相流计量喷射装置之逻辑结构图,包括,柱塞泵1,螺线管装置2,回位弹簧104。其中,柱塞116泵1装置包括套筒117,柱塞116,进液阀100和出液阀114,套筒117与柱塞116密切配合,形成压送容积120。所述进液阀100和出液阀114均为压力开启的球阀。

20.所述螺线管装置2包括线圈102,磁轭101,磁隙103和电枢118。所述电枢118和套筒117可以合为一体设计,电枢118将套筒117包围在其中,所述磁轭101与电枢118由导磁材料构成,电枢118的前端面位于磁隙103附近,线圈102通电后,电枢118连同套筒117在螺线管装置2的驱动下,前行运动导致压送容积120缩小,压送容积120中的液体受到挤压后压力升高,导致出液阀114开启,液体输出。

21.进一步,所述计量喷射单元包括一个上限位119和一个下限位115,所述电枢118之运动行程固定于上限位119于下限位115之间,从而控制喷射单元单次喷射的液体体积,所述计量喷射单元通过调节工作频率调节液体喷射量。

22.上述,出液阀114之输出端连接混合部3。所述混合部结构示意图如图2所示,包括一个混合腔112、一个喷射器4,所述混合腔112连接一个液体流道113(图1)和一个气体流道106(图1)。

23.所述液体流道113包括一个液体节流孔113a,所述计量喷射单元输出的压力液体通过液体节流孔113a进入混合腔112,所述液体节流孔113a之孔径不小于0.5mm,以保证液体输出正常,避免液体堵孔。

24.所述气体流道106包括一个气体节流孔106a,所述高压空气通过气体节流孔106a进入混合腔112,所述气体节流孔106a之孔径不大于1.5mm,以满足稳压要求。

25.所述混合腔112与喷射器4之间设置有混合流道110,所述混合流道110之管径小于2mm,满足气液输送要求。

26.所述喷射器4包括一个旋流道108和一个喷孔109,所述旋流道108设置于喷射器4前端,旋流道108包括足够的容积空间,所述喷孔109之孔径小于1.5mm,以形成内外压差,气液混合流体在旋流道108中进一步混合后喷出,保证雾化效果。

27.上述,一体式多相流计量喷射装置之工作过程如下。

28.初始状态下,进液阀100打开,出液阀114关闭,液体从进液阀100进入,填充泵体和压送容积120,电枢118受回位弹簧104之弹簧力作用贴紧上限位119。当螺线管装置2上电,电枢118受螺线管电磁力作用,开始向下限位115运动,压送容积120逐步减小,内部压力不断增大。电枢118继续运动,当液体压力大于出液阀114之弹簧力时,出液阀114打开,工作液体从出液阀114输出,当电枢118受后限位限制,压送行程终止。

29.在此过程中,压缩空气气源处于供应状态,压力气体通过气体节流孔106a稳定压力并进入混合腔112,从输出阀输出后经过液体节流孔113a进入混合腔112的压力液体与压缩空气在混合腔112进行初次混合,并通过混合流道110进入喷射器4。混合流体在喷射器4的旋流道108产生旋流并进一步混合后从喷孔109喷出。

30.当螺线管装置2断电后,电枢118受回位弹簧104之弹簧力的作用开始上限位119方向的回位行程,此时压送容积120内压力减小,输出阀受弹簧力作用关闭,同时,输入阀由于压差作用开启,液体迅速进入压送容积120进行填充,直至电枢118的继续运动受上限位119阻挡为终止,计量喷射装置回到初始状态,等待下一循环。

31.在此过程中,气体流道106内空气一直处于持续供给状态,并滞后于计量喷射装置关闭,用于清除喷射器4端的液体残留,防止喷射器4由于液体结晶等情况损伤。

32.上述实施例仅用于说明本发明的实质,但并不限制本发明。在未背离本发明原理的情况下,所作的任何修改,简化等替换方式,都包括在本发明的保护范围之内。

33.本发明未涉及部分与现有技术相同或可采用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1