一种废气阀的制作方法

1.本实用新型涉及发动机配件技术领域,具体涉及一种废气阀。

背景技术:

2.废气阀又称油气分离器、压力控制阀。在发动机工作时,燃烧室的高压可燃混合气和已燃气体,一小部分会通过活塞组与气缸之间的间隙漏入曲轴箱内,俗称废气,成分为未燃的燃油气、水蒸气和废气等,这些废气会稀释机油、降低机油的使用性能、加速机油的氧化、变质并会形成油泥,阻塞油路;废气中的酸性气体混入润滑系统,会导致发动机零件的腐蚀和加速磨损,废气还会使曲轴箱的压力过高而破坏曲轴箱的密封,使机油渗漏流失。

3.为防止曲轴箱压力过高,延长机油使用期限,减少零件磨损和腐蚀,防止发动机漏油,此外,为满足日益严格的排放要求和提高经济性,所以在汽车发动机设计过程都有废气阀,其功能是通过进气管与曲轴箱的压力差把废气引入发动机做二次燃烧,而由于废气在流向进气管时会把发动机内部的机油微粒(油雾)也带入进气管,所以发动机强制通风系统必须有一个很重要的部件

‑‑‑‑‑

油气分离器,发动机曲轴箱通风装置中的油气分离器就可以解决上述问题,使分离后的机油流回曲轴箱,而过滤后没有机油的废气进入发动机做二次燃烧,防止机油进入进气系统和燃烧室造成的积碳和发动机机油的无谓消耗。而公开号(cn204851377u)公开了一种油气分离装置,通过第二油气分离腔以及第三油气分离腔内的油液挡板以及多个挡板实现对油液的阻挡,从而分离废气中的油液;

4.在上述结构中,挡板以及油液挡板的设置本质上是采用多个迷宫结构进行油气分离,对大颗粒的油雾分离效果较好,但对于废气中的小颗粒油雾分离效果较差。

技术实现要素:

5.为了解决以上问题,本实用新型提供一种废气阀,通过离心式的结构能够增强油气的分离效果,同时减小了油气所经过的路径,提高了油气分离的效率。

6.为实现上述目的,本实用新型采用的技术方案:一种废气阀,包括壳体,所述壳体上设置有与发动机连接的进气口、油气分离腔、压力控制腔、歧管接口通道以及涡轮端接口通道,其特征在于,所述油气分离腔与进气口以及压力控制腔连通且底部设置有与发动机连接的回油口,所述油气分离腔呈圆锥形设置且与进气口之间设置有进气管道,所述进气管道的进气方向与油气分离腔的内壁相切;所述进气管道与进气口之间还设置有增压腔,所述增压腔内设置有用于对进气口进入的气体进行增压的增压阀,所述增压阀用于使油气穿过进气管道的流速变快。

7.本实用新型还进一步设置为,所述油气分离腔内壁上贴合设置有金属网,所述金属网上设置有若干向回油口倾斜设置的金属丝。

8.本实用新型还进一步设置为,所述油气分离腔与压力控制腔之间设置有用于气体流通的连通管,所述连通管位于油气分离腔内的一端外壁上设置有若干斜向设置的气孔。

9.本实用新型还进一步设置为,所述增压阀包括设置于增压腔的阀腔,所述阀腔与

增压腔之间设置有通孔,所述通孔内设置有位于阀腔内的膜片,所述膜片与阀腔之间设置有挤压弹簧。

10.本实用新型还进一步设置为,所述压力控制腔内设置有压力控制阀,所述压力控制阀用于控制过滤后的气体从歧管接口通道或涡轮端接口通道流出。

11.本实用新型还进一步设置为,所述压力控制阀包括弹性设置于压力控制腔内的阀膜,所述阀摸将压力控制腔分为上腔与下腔,所述上腔与外界相连,所述下腔内设置有与阀膜相抵的弹簧,所述下腔与歧管接口通道以及涡轮端接口通道相连通,所述相连处设置有第一单向阀,所述歧管接口通道内设置有第二单向阀。

12.本实用新型还进一步设置为,所述连通管朝向油气分离腔的一端设置有锥形口,所述连通管上设置有与气孔对应的引导板。

13.综上所述,本实用新型的有益效果:

14.1.与现有技术相比,本实用新型将原先迷宫式的分离方式变为离心式的分离方式,从而缩短的废气在废气阀内所行进的路程,使其结构更加的简单;通过将进气管道的出气方向与油气分离腔内壁相切从而实现让废气沿油气分离腔的内壁做周向的旋转运动,然后使得废气内的油液会在离心力的作用下被甩至油气分离腔的内壁上,实现对油气的分离。

15.2.通过增压阀能够增强进入进气管道内的气体压强,从而加快其流动的速度,使得油气分离腔内的气体流速更快,使得油气分离的效果更好。

附图说明

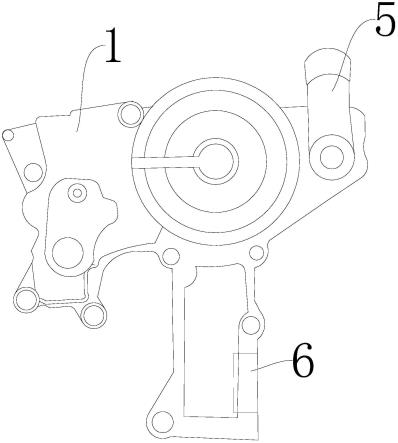

16.图1是本实施例的后视图。

17.图2是本实施例的正面结构示意图。

18.图3是本实施例的立体局部剖图。

19.图4是图3油气分离腔的放大图。

20.附图标记:1-壳体;2-进气口;3-油气分离腔;301-回油口; 302-进气管道;303-增压腔;304-增压阀;313-阀腔;323-膜片; 333-挤压弹簧;4-压力控制腔;401-阀膜;402-弹簧;5-歧管接口通道;6-涡轮端接口通道;7-金属网;8-金属丝;9-连通管;10-气孔;11-引导板;12-锥形口。

具体实施方式

21.以下结合附图对本实用新型作进一步详细说明。

22.如图1-4所示,本实施例公开了一种废气阀,包括壳体1,所述壳体1上设置有与发动机连接的进气口2、油气分离腔3、压力控制腔4、歧管接口通道5以及涡轮端接口通道6,其特征在于,所述油气分离腔3与进气口2以及压力控制腔4连通且底部设置有与发动机连接的回油口301,所述油气分离腔3呈圆锥形设置且与进气口2之间设置有进气管道302,所述进气管道302的进气方向与油气分离腔3的内壁相切;所述进气管道302与进气口2之间还设置有增压腔303,所述增压腔303内设置有用于对进气口2进入的气体进行增压的增压阀304,所述增压阀304用于使油气穿过进气管道302的流速变快。

23.所述油气分离腔3内壁上贴合设置有金属网7,所述金属网7 上设置有若干向回油

口301倾斜设置的金属丝8;

24.所述油气分离腔3与压力控制腔4之间设置有用于气体流通的连通管9,所述连通管9位于油气分离腔3内的一端外壁上设置有若干斜向设置的气孔10;所述压力控制阀包括弹性设置于压力控制腔4内的阀膜401,所述阀摸401将压力控制腔4分为上腔与下腔,所述上腔与外界相连,所述下腔内设置有与阀膜401相抵的弹簧402,所述下腔与歧管接口通道5以及涡轮端接口通道6相连通,所述相连处设置有第一单向阀,所述歧管接口通道5内设置有第二单向阀。

25.在使用过程中,进气口2与发动机的气门室连接,发动机内的的废气会从进气口2进入废气阀的内部,使其能够进入如图3所示的油气分离腔3内,实现对废气的油气分离,其中油液通过回油口被送回至发发动机内,避免机油进入燃烧室造成发动机烧机油;然后油气分离腔内经过分离后的废气会经过连通管9进入压力控制腔 4内,压力控制腔4的上腔与外界空气连通,从而能够通过阀膜401 控制压力控制腔内废气的压力,保证气体输出的稳定,然后气体会通过进入与下腔连通的歧管接口通道5或涡轮端接口通道6,歧管接口通道5通过进气歧管连通发动机内的燃烧室,当发动机怠速时,进气歧管处呈负压状态,此时使得第二单向阀开启,第一单向阀关闭,从而让压力控制腔4内的气体会被吸至燃烧室内进行二次的燃烧,实现对废气的净化;而当涡轮增压器启动时,此时进气歧管与歧管接口通道5之间呈正压,从而让第二单向阀处于闭合状态,避免燃烧室内的废气进入废气阀中,起到了隔离的作用;此时,第一单向阀处于开启状态,从而让废气通过涡轮增压器向外界进行排放,压力控制腔4到歧管接口通道5或涡轮端接口通道6的管路、结构原理以及压力控制阀的工作原理均为现有技术,与市面上型号ea888发动机所使用的废气阀原理相同。

26.与现有技术相比,本实用新型对油气分离腔进行了改进,通过让进气管道的出气方向与油气分离腔的内壁相切,从而使得废气在进入油气分离腔后会沿着内壁做周向螺旋运动,使得废气中的油液在旋转过程中由于离心力的作用与腔体的内壁相接触从而附着在腔体的内壁上,然后沿着圆锥形的面向回油口301方向流动并被重新送至发动机内;离心式的油气分离方式能够提高油气分离的效果,在离心力的作用下能够使得废气中的大颗粒油雾以及小颗粒油雾都能被被甩至内壁上,斌且与现有的迷宫式分离方式相比,有效的减少了废气在废气阀内所经过的行程,使得结构更加的简单。

27.如图3-4所示,油气分离腔3的内壁上设置有金属网,金属网的设置能够更好的将油气中的油液与废气进行分离,提高油气的分离效果;同时金属网7上设置有若干倾斜向下的金属丝8,金属丝8 能够对金属网以及内上的小油滴汇聚成相对较大的油滴,然后滴落至回油口上,这样能够减少过多的油液滞留在内壁以及金属网上出现发生凝固从而造成堵塞。

28.本实施例中,所述增压阀304包括设置于增压腔303的阀腔 313,所述阀腔313与增压腔303之间设置有通孔,所述通孔内设置有位于阀腔313内的膜片323,所述膜片323与阀腔313之间设置有挤压弹簧333,增压阀设置于进气口2与进气管道302之间,在膜片323以及挤压弹簧的作用下,能够缩小增压腔303的空间体积,从而能够加快废气在经过时的气体流速,使得在经过进气管道后的废气能够在油气分离腔内的流速变快,从而使得离心力更大,使得油气分离的效果更好;同时,当进气口内进入内部的气体压力过大时,通过增压阀能够对压力起到缓冲的效果,从而避免气体的压力过大使得油气分离腔内压力过大对内壁造成

损坏。

29.本实施例中,所述压力控制腔4内设置有压力控制阀,所述压力控制阀用于控制过滤后的气体从歧管接口通道5或涡轮端接口通道6流出。

30.所述连通管9朝向油气分离腔3的一端设置有锥形口12,所述连通管9上设置有与气孔10对应的引导板11;

31.如图4所示,所述油气分离腔的内壁呈圆锥形设置,内部的内径由上至下逐渐变小,由于进气口不断通入油气,因此油气除了周向运动外,还会在气压的作用下向下运动;由于油气在离心通道内周向运动并向下移动的过程中,其周向运动的速度会逐渐减缓,从而使得下部的气体会用过气孔进入连通管内;连通管9上的气孔10 呈斜向上设置,同时气孔的两侧设置有引导板,通过油气与引导板的碰撞能够对分离后的油气进一步的过滤,提高油气分离的效果,而引导板呈倒v形设置,从而使得附着在上方的油液能够被引导滴落至回油口中。

32.以上所述仅为本实用新型的较佳实施例,并不用于限制本实用新型,凡在本实用新型的设计构思之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1