一种发电机组熔盐储热深度调峰系统的制作方法

1.本实用新型属于储能技术领域,具体涉及一种发电机组熔盐储热深度调峰系统。

背景技术:

2.为构建以新能源为主体的新型电网,传统发电机组的灵活性要求更高。为进一步提升灵活性和调节能力,促进电力行业清洁低碳转型,需要提出对煤电机组改造升级实施方案。对煤电机组改造升级需要新建机组全部实现灵活性制造,存量煤电机组灵活性改造应改尽改。对机组调峰能力做出明确要求,纯凝工况调峰能力的一般化要求为最小发电出力达到35%额定负荷,采暖热电机组在供热期运行时要通过热电解耦力争实现单日6h最小发电出力达到40%额定负荷的调峰能力,其他类型机组应采取措施尽量降低最小发电出力。

3.传统发电机组因其基础容量大,在深度调峰时需要存储的能量大、品质高,现有电化学储能、热水罐储能、抽汽蓄能等均无法满足发电机组的深度调峰要求。减少上网电量能够快速、深度的实现发电机组深度调峰,将电能存储为高品质的能量尤为重要。熔盐储热因其容量大、热能品位高等优点,适用于发电机组的深度调峰。熔盐储热是一种熔融体无机盐显热储热,利用熔盐温度的改变来储存热量,通常采用双罐熔盐储热系统。熔盐储热多应用于太阳能热电站,鲜有应用于大型发电机组的熔盐储热调峰系统。熔盐储热与大型发电机组结合,可实现大容量、长时间、高安全、低成本储能,对电源侧储能技术发展意义重大。但现有熔盐储热系统通常为太阳能集热加热,未能有与发电机组电能结合的系统,同时,发电机组电能通常为6kv高电压,现有熔盐电加热器最高等级电压不到1kv,如何使二者有效结合,未见研究。另外,现有熔盐储热系统通常采用二元熔盐作为储热介质,最低使用温度为260℃,与发电机组满负荷工况给水温度相当,而深度调峰是在低负荷工况进行,现有熔盐储热系统无法应用。

技术实现要素:

4.本实用新型的目的在于克服上述现有技术的不足,提供了一种发电机组熔盐储热深度调峰系统,该系统通过多组熔盐电加热器配合运行,将电能转化为热能,熔盐冷却系统给水温度始终高于熔盐最低使用温度,具有自防凝功能;该系统能够实现大容量、长时间、高安全、低成本储能,实现机组深度调峰,系统储存的热能用于加热给水,降低发电机组热耗,该系统为发电机组深度调峰提供工程应用技术方案。

5.为达到上述目的,本实用新型采用如下技术方案:

6.一种发电机组熔盐储热深度调峰系统,包括熔盐冷却系统、冷熔盐储存系统、熔盐加热系统、热熔盐储存系统、电源系统和发电机组的给水系统;

7.给水系统通过给水母管与熔盐冷却系统水侧进口连通,给水系统通过回水母管与熔盐冷却系统水侧出口连通;

8.熔盐加热系统包括若干并联的熔盐电加热器,每个熔盐电加热器的进口设置有流

量调节阀和温度测点,每个熔盐电加热器的出口设置有关断阀和温度测点;所述熔盐电加热器均与电源系统连接,所有熔盐电加热器进口的流量调节阀和熔盐电加热器出口的温度测点之间连接有温度控制器;

9.所有熔盐电加热器进口的流量调节阀和温度测点以及熔盐电加热器出口的关断阀和温度测点均与电源系统连接;

10.熔盐冷却系统的熔盐侧出口通过熔盐管道与冷熔盐储存系统的熔盐进口连接,冷熔盐储存系统的熔盐出口通过熔盐管道与所有熔盐电加热器并联结构的入口连接,所有熔盐电加热器并联结构的出口通过熔盐管道与热熔盐储存系统的熔盐入口连接,热熔盐储存系统的熔盐出口通过熔盐管道与熔盐冷却系统的熔盐侧进口连接;

11.熔盐冷却系统的熔盐侧出口与冷熔盐储存系统的熔盐进口连接的熔盐管道上、冷熔盐储存系统的熔盐出口与所有熔盐电加热器并联结构的入口连接的熔盐管道上、所有熔盐电加热器并联结构的出口与热熔盐储存系统的熔盐入口连接的熔盐管道上以及热熔盐储存系统的熔盐出口与熔盐冷却系统的熔盐侧进口连接的熔盐管道上均布置有关断阀。

12.优选的,熔盐冷却系统的熔盐侧出口与冷熔盐储存系统的熔盐进口连接的熔盐管道上、冷熔盐储存系统的熔盐出口与所有熔盐电加热器并联结构的入口连接的熔盐管道上、所有熔盐电加热器并联结构的出口与热熔盐储存系统的熔盐入口连接的熔盐管道上以及热熔盐储存系统的熔盐出口与熔盐冷却系统的熔盐侧进口连接的熔盐管道上均设置温度测点、压力测点和流量测点。

13.优选的,所述给水母管的一端与熔盐冷却系统水侧进口连通,给水母管的另一端连接有第一给水支管和第二给水支管,第一给水支管的进口设置在给水系统的一级或多级高压加热器的进口,第二给水支管的进口设置在给水系统的一级或多级高压加热器的出口,第一给水支管上设置有流量调节阀组,第二给水支管上设置有关断阀。

14.优选的,熔盐冷却系统采用熔盐加热器,所述熔盐加热器采用管壳式换热器或板式换热器,换热器熔盐冷介质侧和熔盐热介质侧均设置有安全阀、高点放气口以及低点排污口,熔盐冷介质侧和熔盐热介质侧的低点排污口连接至冷熔盐储存系统的入口或疏盐罐,低点排污口高于冷熔盐储存系统的入口以及疏盐罐,熔盐可依靠重力自流至熔盐冷罐或疏盐罐。

15.优选的,冷熔盐储存系统包括化盐罐和冷熔盐储罐,化盐罐和冷熔盐储罐均设置有液位测点、温度测点和排气点;化盐罐出盐口与冷熔盐储罐进口连通,冷熔盐储罐的进口与熔盐冷却系统的熔盐侧出口通过熔盐管道连接;冷熔盐储罐设置辅助电加热器,并设置自循环泵、自循环管道及阀门;冷熔盐储罐出口设置有冷熔盐泵,冷熔盐泵的出口与所述所有熔盐电加热器进口连接;

16.所述冷熔盐泵采用一用一备的泵组,冷熔盐泵采用变频立式熔盐泵,泵体设置温度测点。

17.优选的,所述温度控制器采用dcs控制器或plc控制器;

18.若干并联的熔盐电加热器中,熔盐电加热器的运行台数等于电源系统的输入功率除m并向上取整数,其中m为负荷因子,取值范围为0.6~1.0;熔盐电加热器采用电阻式熔盐电加热器、电磁式熔盐电加热器或电极式熔盐电加热器。

19.优选的,热熔盐储存系统包括的热熔盐储罐,热熔盐储罐上设置有液位测点、温度

测点和排气点;热熔盐储罐上还设置有辅助电加热器以及热熔盐自循环系统;热熔盐储罐的出口设置有热熔盐泵,热熔盐泵的出口与熔盐冷却系统的熔盐侧进口连接,热熔盐储罐的入口与所有熔盐电加热器并联结构的出口连接;

20.所述热熔盐泵采用一用一备的泵组,冷熔盐泵采用变频立式熔盐泵,泵体设置温度测点。

21.优选的,所述发电机组熔盐储热深度调峰系统中,与熔盐接触的设备或熔盐管道均设置伴热系统,伴热系统采用电缆伴热、电磁伴热、热空气伴热或蒸汽伴热。

22.本实用新型具有以下有益效果:

23.本实用新型发电机组熔盐储热深度调峰系统采用熔盐作为储热介质,实现大容量、长时间、高安全、低成本储能,满足发电机组深度调峰需求;通过多组熔盐电加热器配合使用加热熔盐,满足电网快速响应的调峰需求;通过熔盐冷却系统将熔盐储存的热能加热发电机组给水,给水温度始终高于熔盐最低使用温度,具有自防凝功能,冷热介质均无相变,系统简单、可靠性高;利用发电机组现有高效汽轮发电机组,降低热耗,获得较高的储能效率。综上,本实用新型的发电机组熔盐储热深度调峰系统能够实现发电机组大容量、长时间、高安全、低成本深度调峰,冷热介质无相变,具有较高的响应速度和较高的储能效率,为有效消纳新能源电量让路,为构建以新能源为主体的新型电力系统提供保障。

附图说明

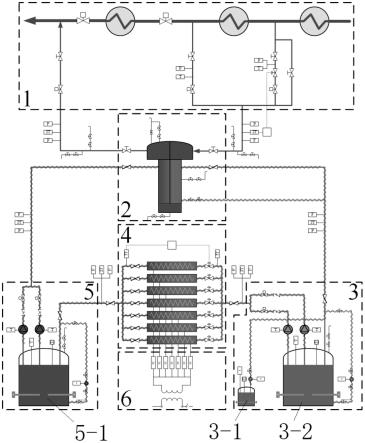

24.图1为本实用新型发电机组熔盐储热深度调峰系统的结构示意图;

25.图2为本实用新型熔盐加热系统和电源系统示意图。

26.图中,1为给水系统,2为熔盐冷却系统,3为冷熔盐储存系统,3-1为化盐罐,3-2为冷熔盐储罐,4为熔盐加热系统,5为热熔盐储存系统,5-1热熔盐储罐,6为电源系统;4-0为控制系统,4-1-1为进口温度测点,4-1-2为进口调节阀,4-1-3为熔盐电加热器,4-1-4为出口关断阀,4-1-5为出口温度测点,4-2第一熔盐电加热器,4-3为第二熔盐电加热器,4-4为第三熔盐电加热器,4-5为第四熔盐电加热器,4-6为第五熔盐电加热器,4-7为第六熔盐电加热器。

具体实施方式

27.下面结合附图和实施例对本实用新型做进一步详细描述:

28.如图1所示,本实用新型发电机组熔盐储热深度调峰系统包括给水系统1、熔盐冷却系统2、冷熔盐储存系统3、熔盐加热系统4、热熔盐储存系统5和电源系统6;其中,给水系统1通过给水母管与熔盐冷却系统2水侧进口连通,通过回水母管与熔盐冷却系统2水侧出口连通,给水母管和回水母管均布置温度测点、压力测点、流量测点,给水母管和回水母管分别设置一组或多组高点放气点和低点排污点;熔盐冷却系统2熔盐侧出口、冷熔盐储存系统3、熔盐加热系统4、热熔盐储存系统5和熔盐冷却系统2熔盐侧进口依次通过熔盐管道连通,形成闭式循环,各系统连接管道均布置关断阀,并设置温度测点、压力测点、流量测点;熔盐加热系统4通过电缆与电源系统6连接。给水系统1的给水温度可调,熔盐冷却系统2具备自防凝功能;给水系统1的给水母管由两路给水支管汇合而成,两路给水支管的取水点分别位于一级或多级高压加热器的进出口,这两路给水支管中,低温侧的取水支管设置流量

调节阀组,高温侧的取水支管设置关断阀,给水温度始终高于熔盐最低使用温度,这样能够防止熔盐冷却系统2中的熔盐冷凝、堵塞;熔盐冷却系统2采用熔盐加热器,该熔岩加热器采用管壳式换热器或板式换热器,熔岩加热器的冷热介质两侧均设置安全阀、高点放气口、低点排污口,熔盐冷介质侧和熔盐热介质侧的低点排污口连接至冷熔盐储存系统的入口或疏盐罐,在熔盐侧低点排污口处,熔盐可依靠重力自流至熔盐冷罐或疏盐罐;冷熔盐储存系统3包括化盐罐和冷熔盐储罐,化盐罐和冷熔盐储罐均设置液位测点、温度测点和排气点;化盐罐出盐口与冷熔盐储罐进口连通;冷熔盐储罐设置辅助电加热器,并设置自循环系统,自循环系统包括自循环泵、自循环管道及阀门;冷熔盐储罐出口设置冷熔盐泵组,一用一备,冷熔盐泵采用变频立式熔盐泵,冷熔盐泵的泵体设置温度测点;熔盐加热系统4采用并列布置的多级熔盐电加热器,其中一台备用;每个熔盐电加热器进口设置调节阀和温度测点,每个熔盐电加热器出口设置关断阀和温度测点,调节阀与出口温度测点通过dcs或plc控制器形成负反馈调节系统;熔盐电加热器运行台数等于电源系统6的输入功率除m(m一般取0.8即可)向上取整数;熔盐电加热器采用电阻式、电磁式或电极式;热熔盐储存系统5包括的热熔盐储罐设置液位测点、温度测点和排气点;热熔盐储罐设置辅助电加热器,并设置自循系统,自循环系统包括循环泵、自循环管道及阀门;热熔盐储罐出口设置热熔岩泵组,一用一备,热熔岩泵采用变频立式熔盐泵,热熔岩泵的泵体设置温度测点;发电机组通过电源系统6与熔盐加热系统4连接,熔盐加热系统4能够利用发电机组发出的电能加热熔盐,电源系统6用来控制参与加热的熔盐电加热器的个数;本实用新型发电机组熔盐储热深度调峰系统中与熔盐接触的设备或管道均设置伴热系统,采用电缆伴热、电磁伴热、热空气伴热或蒸汽伴热。

29.本实用新型通过多组熔盐电加热器配合使用加热熔盐,满足电网快速响应的调峰需求;通过熔盐冷却系统将熔盐储存的热能加热发电机组给水,给水温度始终高于熔盐最低使用温度,具有自防凝功能,冷热介质均无相变,系统简单、可靠性高;利用发电机组现有高效汽轮发电机组,降低热耗,获得较高的储能效率。综上,本实用新型的发电机组熔盐储热深度调峰系统能够实现发电机组大容量、长时间、高安全、低成本深度调峰,冷热介质无相变,具有较高的响应速度和较高的储能效率,为有效消纳新能源电量让路,为构建以新能源为主体的新型电力系统提供保障。

30.如图1和图2所示,本实用新型发电机组熔盐储热深度调峰系统的工作方法包括如下过程:

31.发电机组调峰时,冷熔盐储存系统3、熔盐加热系统4、热熔盐储存系统5和电源系统6运行,冷熔盐罐中的熔盐经熔盐电加热器加热后储存至热熔盐罐,熔盐电加热器将电能转化为热能,减少发电机组上网电量;系统调峰深度通过调节熔盐电加热器的运行数量和单个熔盐电加热器的功率大小控制,当电源系统6的总输入功率小于熔盐电加热器单机功率的80%时,投运1台熔盐电加热器;以图2所示最上侧的熔盐电加热器4-1-3为例进行说明,打开熔盐电加热器进口调节阀4-1-2和出口关断阀4-1-4,控制系统4-0通过控制调节阀4-1-2开度调节熔盐电加热器4-1-3出口放热熔盐温度;当电源系统6的总输入功率介于熔盐电加热器单机功率的80%至160%时,投运2台熔盐电加热器,以此类推,根据电源系统6的总输入功率与熔盐电加热器单机功率之间的关系,可以增加或者减少投入的熔盐电加热器的个数。设计工况,除备用熔盐电加热器外,其他熔盐电加热器全部运行,发电机组调峰

深度最大;冷熔盐泵的转速控制热熔盐储存系统5的进口熔盐温度,熔盐电加热器的进口调节阀控制其出口熔盐温度;当冷熔盐罐液位低于最低液位设定值时,冷熔盐泵停运;

32.发电机组非调峰时,给水系统1、熔盐冷却系统2、冷熔盐储存系统3和热熔盐储存系统5运行,热熔盐罐中的熔盐经熔盐冷却系统冷却后储存至冷熔盐罐,熔盐冷却系统将热能传递至给水,系统释能,降低发电机组热耗;给水温度由低温取水支路调节阀开度控制,最低给水温度不低于所使用熔盐的最低使用温度,实现熔盐冷却系统2自防凝;热熔盐泵的转速控制熔盐冷却系统的出口熔盐温度;当热熔盐罐液位低于最低液位设定值时,热熔盐泵停运;

33.热熔盐罐和冷熔盐罐的辅助电加热器在其罐内温度低于所使用最低使用温度加安全裕度时运行,同时开启再循环泵及再循环阀门,达到设定温度后,辅助电加热器和再循环泵停止运行;伴热系统控制熔盐管路及设备壁温不低于熔盐的最低使用温度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1