一种叉车排气管的制作方法

1.本实用新型涉及排气降噪技术领域,特别涉及一种叉车排气管。

背景技术:

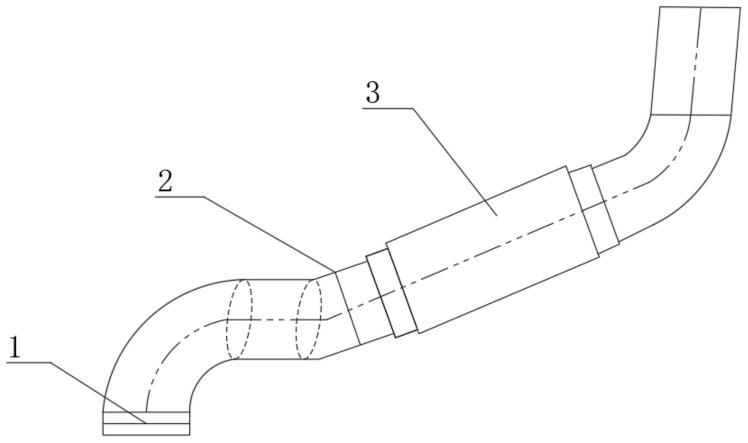

2.目前在合力5-10t内燃叉车上,车辆行驶过程中偶尔可以听到异响,经过检测,异响问题主要在后排气管上,通过分析,改进前的合力5-10t内燃叉车前排气管图纸如图1所示,其包括法兰1、弯管2、波纹管3,由于波纹管3内壁上的波纹扩张段,高速气流通过波纹管时容易形成共振,造成异响或者哨音。因此,亟需一种噪音污染小的叉车排气管。

技术实现要素:

3.本实用新型的目的在于提供一种叉车排气管,取消不带内衬材料的波纹管,直接采用弯管一次性成型,整个尾管连接管路,由法兰和弯管组成。高速气流通过尾管时,均匀通过,存在共振或者异响的可能性较低。

4.因此,本实用新型提供一种叉车排气管,其采用的技术方案如下:

5.一种叉车排气管,包括法兰和弯管,所述法兰和弯管一体成型。

6.作为优选的技术方案,所述弯管上设置多个拾音传感器和一个扬声器,所述拾音传感器的输出端信号连接处理终端的输入端,所述处理终端的输出端连接所述扬声器的输入端。

7.作为优选的技术方案,在所述弯管的转弯节点处设置所述拾音传感器。

8.作为优选的技术方案,所述弯管上设置有净化器。

9.作为优选的技术方案,所述净化器包括与所述弯管连通的净化壳体,所述净化壳体内设置有过滤层。

10.作为优选的技术方案,在所述净化器的外侧设置有一个拾音传感器。

11.作为优选的技术方案,所述扬声器安装在所述净化器的外侧。

12.作为优选的技术方案,所述法兰和弯管一体成型形成一个排气管体,所述排气管体设置为多个,相邻的两个排气管体之间通过一连通管相连接。

13.本实用新型的有益效果是:根据本实用新型实施例的一种叉车排气管,取消不带内衬材料的波纹管,直接采用弯管一次性成型,整个尾管连接管路,高速气流通过尾管时,均匀通过,存在共振或者异响的可能性较低。本实用新型在保证排气阻力不变的前提下,产品发生异响的风险较低。

附图说明

14.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

15.图1示出了合力5-10t内燃叉车上所使用的一种叉车排气管的的结构图。

16.图2示出了根据本实用新型实施例的一种叉车排气管的前视图。

17.图3示出了根据本实用新型实施例的一种叉车排气管的俯视图。

18.图4示出了根据本实用新型实施例的一种叉车排气管在具有双排气管体结构下的俯视图。

19.图5示出了根据本实用新型实施例的一种叉车排气管在具有三排气管体结构下的俯视图。

20.图中,100为法兰,200为弯管,300为拾音传感器,400为扬声器,500为净化器,600为排气管体,700为连通管。

具体实施方式

21.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

22.在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

23.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

24.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。

25.本实用新型实施例提供一种叉车排气管,如图2所示,该叉车排气管包括法兰100和弯管200,所述法兰100和弯管200一体成型。

26.本实施例通过取消不带内衬材料的波纹管,直接采用法兰100和弯管200一次性成型,整个尾管连接管路,高速气流通过尾管时,均匀通过,存在共振或者异响的可能性较低。本实用新型在保证排气阻力不变的前提下,产品发生异响的风险较低。

27.在一个具体的实施例中,为了进一步提升叉车排气管的降噪性能,引入了主动降噪技术。具体请参考图3,所述弯管200上设置多个拾音传感器300和一个扬声器400,所述拾音传感器300的输出端信号连接处理终端(图中未示出)的输入端,所述处理终端的输出端连接所述扬声器400的输入端。

28.主动降噪的基本原理是通过拾音传感器300检测环境中的噪音信号,通过扬声器400播放一个与噪音信号相位相反的声音信号,以抵消该噪音信号,实现降噪的目的。

29.需要说明的是,拾音传感器300具体是检测噪音信号的传感器,其能检测到的噪音

信号的频率范围除了能够被人耳所识别的频率波段范围之外,还包括次声频段和超声频段,即根据需要,可对次声和超声进行检测并通过扬声器400播放对应的声音信号以消除次声污染和超声污染,避免次声波和超声波引起共振而导致异响。

30.处理终端可以是单独设置的一个处理芯片,也可以使用叉车的车机系统作为处理终端。处理终端的作用是接收并处理拾音传感器300所检测到的环境中的噪音信号,并控制扬声器400播放一个与噪音信号相位相反的声音信号,以抵消该噪音信号。可以理解的,本实用新型并不对处理终端对噪音信号的处理方式进行改进,本实用新型要保护的是拾音传感器300、扬声器400的布设位置及与处理终端的连接关系,至于处理终端如何对声音信号进行处理,可以基于现有的anc主动降噪技术进行处理。本实施例此处不对anc主动降噪的具体技术细节进行详细的阐述。

31.在一个具体的实施例中,发明人考虑到可能产生噪音比较多的位置在所述弯管100的转弯节点处,因此在所述弯管100的各个转弯节点处设置所述拾音传感器300,以更准确地对噪音信号进行拾取,精准地对噪音信号进行消除。

32.在一个具体的实施例中,所述弯管100上设置有净化器500。

33.更具体地,所述净化器500包括与所述弯管100连通的净化壳体,所述净化壳体内设置有过滤层。其中过滤层一般为空气滤清器。

34.在设置有净化器500的情况下,在所述净化器500的外侧设置有一个拾音传感器300,以拾取净化器500可能产生的噪音信号,减少净化器500出现异响的概率。

35.在一个具体的实施例中,如图3所示,所述扬声器400安装在所述净化器500的外侧。

36.在一个具体的实施例中,所述法兰100和弯管200一体成型形成一个排气管体600,所述排气管体600设置为多个,相邻的两个排气管体600之间通过一连通管700相连接。也就是说,本实施例可以实现单排或多排气管道的形式,其中单排气管道的结构如图2和图3所示,多排气管道可以实现为2个、3个、4个、6个、8个等等。如图4所显示的是双排气管道的结构,图5所显示的是三排气管道的结构。

37.以上实施方式仅用于说明本实用新型,而并非对本实用新型的限制,有关技术领域的普通技术人员,在不脱离本实用新型的精神和范围的情况下,还可以做出各种变化和变型,因此所有等同的技术方案也属于本实用新型的范畴,本实用新型的专利保护范围应由权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1