一种磁力轴承透平膨胀机的制作方法

1.本技术涉及膨胀机技术领域,尤其是涉及一种磁力轴承透平膨胀机。

背景技术:

2.透平膨胀机是气体分离与液化系统的核心装备,为空分装置提供关键的低温位冷量、同时对外输出机械功,是气体分离与液化装置的关键部机,是装置稳定运行的心脏;参考图1,主要包括主轴2,以及连接于主轴2两端的增压端12和膨胀端11,膨胀端11用于使高压工质气进行膨胀做功,以实现降温同时带动主轴2转动,而主轴2可将机械能传递至增压端12,增压端12用于对工质气加压,以为工质气进入膨胀端11做前期准备。

3.目前常规的透平膨胀机内常选用油膜轴承,比如固定瓦支撑偏心支撑油膜轴承、可倾瓦油膜轴承;但无论哪种油膜轴承,都存在耗油量多、装置的长期运行相对能耗高的问题;

4.再者由于需要有润滑油供给油膜轴承,则在极端工况下膨胀端低温气泄漏到润滑油侧,将会导致润滑油固化,从而造成安全事故;而且在膨胀机开停车阶段,有可能出现润滑油进入增压端和膨胀端,将造成低温板翅片式换热器通道冻堵,可能引发重大安全事故。

技术实现要素:

5.为了在低温环境下避免出现润滑油泄漏,提高膨胀机运行安全性,以及机组功转化率和降低装置的能耗,本技术提供一种磁力轴承透平膨胀机。

6.本技术提供的一种磁力轴承透平膨胀机,采用如下的技术方案:

7.一种磁力轴承透平膨胀机,包括机壳、连接于机壳两端的膨胀端和增压端,所述膨胀端内设有膨胀机叶轮,所述增压端内设有增压机叶轮,所述机壳内转动设置有主轴,且所述主轴的两端分别连接膨胀机叶轮和增压机叶轮;所述机壳内还安装有至少两组用于支撑主轴的磁力轴承组件,所述机壳内设有用于限制主轴沿其轴向移动的止推组件;所述机壳上开有进气孔。

8.通过采用上述技术方案,通过磁力轴承实现对主轴的支撑,从而避免了采用油膜轴承的弊端,而本方案中还设有用于往机壳内注入冷却气的进气孔,则可通过外加冷却介质的方式对磁力轴承进行冷却,从而消除了磁力轴承运行过程中产生热量聚集影响电子元件寿命的问题;甚至当不通入冷却气时,还可以向进气孔内通入密封气,密封气借助冷却气的流动通道可利于解决临时停机或长期停机、磁轴承运行环境结霜、结冰的问题。

9.优选的,所述机壳上还设有出气孔,所述磁力轴承组件上开有引入孔,所述磁力轴承组件上还设有排出口,主要由所述进气孔、引入孔、排出口和出气孔组成冷却通道。

10.通过采用上述技术方案,设置了能够对磁力轴承组件进行较好冷却的冷却通道,同时因为出气孔的存在,也有效的提高磁力轴承运行的可靠性、稳定性有利于提高机组的使用寿命。

11.优选的,所述出气孔用于连接低压接口。

12.通过采用上述技术方案,使得出气孔不止可接收冷却通道内传递过来的冷却气,还可以将膨胀端和增压端泄漏出的工质气向外引导,换而言之,本方案中的出气孔可引导膨胀端、增压端以及机壳内各种气体的运动方向,从而平衡膨胀机内部冷热量,有效的使辅助轴承在紧急情况的正常工作。

13.优选的,所述止推组件包括固定于主轴外周的延伸部、安装于机壳内的止推轴承,所述止推轴承位于延伸部的侧边并用于限制延伸部沿主轴轴向移动。

14.通过采用上述技术方案,提供了一种具体简单的止推方案。

15.优选的,所述磁力轴承组件上开有引入孔,所述磁力轴承组件上还设有排出口,所述止推轴承与延伸部之间的缝隙为出气缝隙,所述出气缝隙与机壳外部连通,主要由所述进气孔、引入孔、排出口和出气缝隙组成冷却通道。

16.通过采用上述技术方案,能够使进入至机壳内的冷却气先经过磁力轴承组件再向外排出,且本方案选择将出气缝隙作为冷却通道最后的节点,目的是使冷却气对止推轴承也能起到冷却降温作用。

17.优选的,所述磁力轴承组件、进气孔、止推轴承均设有两组,且一组磁力轴承组件对应一组进气孔和一组止推轴承,两组所述止推轴承位于延伸部的两侧,所述冷却通道形成有两条。

18.通过采用上述技术方案,形成左右对称设置的结构,共用了一个延伸部,但可形成两条冷却通道。

19.优选的,所述机壳内安装有传感器组,所述传感器组用于检测主轴的转速和/或轴向位置偏移量和/或径向位置偏移量。

20.通过采用上述技术方案,通过传感器的检测数据可动态监测当前磁力轴承组件是否能够稳定支撑主轴。

21.优选的,所述机壳的两端均安装有辅助支撑轴承,所述主轴穿过辅助支撑轴承。

22.通过采用上述技术方案,辅助支撑轴承用于在磁力轴承组件突然失电情况时承受跌落高速主轴的动能,从而保护磁力轴承的安全性。

23.综上所述,本方案通过磁力轴承替代原先透平膨胀机的油膜轴承,从而可避免由于润滑油导致能量损失过高的问题,同时可彻底消除了润滑油泄漏到膨胀端导致低温固化并造成的安全隐患;另外,本实施例中,还设有一套完备的用于给磁力轴承冷却的结构,从而保证磁力轴承在大载荷、长时间工况下能够安全稳定运行。

附图说明

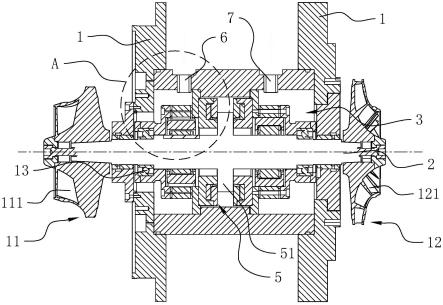

24.图1是现有技术的结构示意图;

25.图2是本技术实施例1的截面结构示意图;

26.图3是图2中a处的放大示意图;

27.图4是本技术实施例2的截面结构示意图。

28.附图标记说明:1、机壳;11、膨胀端;111、膨胀机叶轮;12、增压端;121、增压机叶轮;13、辅助支撑轴承;2、主轴;3、磁力轴承组件;31、外壳;32、电磁铁;33、转子;34、引入孔;35、排出口;4、定位板;5、止推组件;51、延伸部;52、止推轴承;53、出气缝隙;6、进气孔;7、出气孔。

具体实施方式

29.以下结合附图2-4对本技术作进一步详细说明。

30.本技术实施例公开一种磁力轴承透平膨胀机。

31.实施例1:

32.参考图2,磁力轴承透平膨胀机,包括机壳1、连接于机壳1两端的膨胀端11和增压端12,膨胀端11内设有膨胀机叶轮111,增压端12内设有增压机叶轮121,机壳1内转动设置有主轴2,且主轴2的两端穿出机壳1并分别连接膨胀机叶轮111和增压机叶轮121;膨胀端11用于对高压工质气进行膨胀,从而释放出来的能量驱动膨胀机叶轮111转动,从而带动主轴2和增压机叶轮121转动,工质气膨胀后还可获得低温冷量,而增压端12用于对低压工质气进行加压处理,加压后的工质气后续可进入膨胀端11进行膨胀释放能量;值得说明的是,增压端12能给工质气提供的压力,是由膨胀端膨胀对外输出轴功率来驱动实现。

33.机壳1的两端均安装有一组辅助支撑轴承13,主轴2的两端穿过两组辅助支撑轴承13;本实施例中,辅助支撑轴承13可选为深沟球轴承等具有大载荷能力的轴承,主要目的是在掉电情况下给主轴2提供基础的支撑,尤其是在磁力组件3失去电力时,为主轴2提供支撑,起到保护磁力轴承组件3的作用。

34.参考图2和图3,机壳1内还安装有两组起主要支撑作用的磁力轴承组件3,磁力轴承组件3包括外壳31、安装于外壳31内的电磁铁32、固定于主轴2的转子33,外壳31一侧开有引入孔34,引入孔34用于将磁力轴承组件3外界的冷却气体引入进磁力轴承组件3内,并对磁力轴承进行冷却;磁力轴承组件3的一侧设有排出口35,用于将磁力轴承组件3内的冷却气体排出,排出口35处设有定位板4,定位板4固定连接于磁力轴承组件3的外壳31和机壳1内壁,用于维持磁力轴承在机壳1内的位置;

35.值得说明的是,本实施例中的磁力轴承组件3与常规的磁力轴承原理相同,仅在结构上存在部分适应性调整。

36.机壳1内设有用于限制主轴2沿其轴向移动的止推组件5,止推组件5包括固定于主轴2外周的延伸部51、安装于机壳1内的止推轴承52,止推轴承52设有两个并位于延伸部51的两侧,止推轴承52固定于定位板4上,从而实现定位在机壳1内;止推轴承52与延伸部51的缝隙为出气缝隙53。

37.本实施例中,机壳1上设有一组进气孔6和一组出气孔7,每组进气孔6设有至少一个孔,每组出气孔7也至少设有一个孔;进气孔6靠近膨胀端11设置,并用于接入冷却气,出气孔7靠近增压端12设置,并用于排出冷却气;

38.进气孔6、第一组磁力轴承组件3的引入孔34、第一组磁力轴承组件3的排出口35、两组出气缝隙53、第二组磁力轴承组件3的排出口35、第二组磁力轴承组件3的引入孔34、出气孔7大致组成了冷却通道;即冷却气通过进气孔6进入机壳1内,并通过引入孔34进至靠近膨胀端11的磁力轴承组件3内,再从排出口35排出,依次经过两道出气缝隙53,再对靠近增压端12的磁力轴承组件3进行冷却,并从引入孔34排出,最终通过出气孔7向外输出;值得说明的是,出气孔7可选连接低压管道,从而为冷却气提供更为顺畅的排出端口,也保证磁力轴承组件3工作环境温度不至于过高或过低。

39.机壳1内还安装有传感器组(图中未示出),传感器组安装于靠近膨胀端11的位置,传感器组可选包括用于检测主轴2转速的转速传感器和用于检测主轴2径向偏移量的位移

传感器和轴向偏移量的位移传感器,后台根据传感器组输出的检测数据判断主轴2当前的运行情况是否稳定;当然,传感器组内的传感器种类可不局限于此,也可以仅包括其中的一种传感器。

40.实施例1的实施原理为:通过磁力轴承替代原先透平膨胀机的油膜轴承,从而可避免润滑油损耗过高的问题,同时可大大消除了润滑油泄漏到膨胀端11以及增压端12导致膨胀机和低温板式换热器的低温固化冻堵并造成的安全隐患;另外,本实施例中,还设有一套完备的用于给磁力轴承冷却的结构,从而保证磁力轴承在大载荷、长时间工况下能够安全稳定运行。

41.实施例2:

42.参考图4,本实施例与实施例1的不同之处在于,机壳1上不设有出气孔7,而设有两组进气孔6,两组进气孔6分别靠近膨胀端11和增压端12设置,且两组进气孔6位于延伸部51的两侧;本实施例中,机壳1上设有空隙,出气缝隙53通过该空隙与外界连通,所以本实施例中的出气缝隙53即为冷却通道的终点;冷却气通过引入孔34进入磁力轴承组件3内,在通过排出口35后,经过出气缝隙53排至外界。

43.本实施例中的方案适用于工质气和冷却气均为无污染的气体。

44.实施例2的实施原理为:同与实施例1,差别点在于,可增大冷却效能,但对工质气和冷却气的品质有无污染的要求。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1