尾气处理压差管箍筋连接结构的制作方法

1.本实用新型属于汽车尾气处理技术领域,更具体地说,特别涉及尾气处理压差管箍筋连接结构。

背景技术:

2.汽油车一般会设计颗粒捕集器来控制发动机废气中的颗粒物大小和数量,而汽车的压差管连接在颗粒捕集器的进气端和出气端,并分别与压差传感器连接,用来检测颗粒捕集器进气端和出气端的压力差,以判断颗粒捕集器能否正常工作。

3.现有的尾气处理压差管箍筋连接结构在使用时,一般压差管两端通常使用铜垫和密封圈进行组装,其连接方式比较麻烦,而且制造成本相对较高,同时密封圈容易受到高温影响,致使密封效果降低,产生失效漏气问题。

4.于是,有鉴于此,针对现有的结构及缺失予以研究改良,提供尾气处理压差管箍筋连接结构,以期达到更加实用的目的。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供尾气处理压差管箍筋连接结构,以解决现有尾气处理压差管两端通常使用铜垫和密封圈进行组装,其制造成本相对较高,同时密封圈受到高温影响,容易产生失效漏气的问题。

6.本实用新型尾气处理压差管箍筋连接结构的目的与功效,由以下具体技术手段所达成:

7.尾气处理压差管箍筋连接结构,包括:压差管本体;所述压差管本体前端设有连接套管;所述压差管本体后端设有连接螺母;所述压差管本体的管腔前端设有前端箍筋;所述连接套管内设有第一对接件,且第一对接件与前端箍筋相对应;所述压差管本体的管腔后端设有后端箍筋;所述连接螺母内设有第二对接件,且第二对接件与后端箍筋相对应;所述连接螺母上设有螺母座。

8.进一步的,所述压差管本体前端设有前部端口,且前端箍筋位于前部端口内,压差管本体后端设有后部喇叭口,且后端箍筋位于后部喇叭口内。

9.进一步的,所述前端箍筋中心位置设有第一通孔,前端箍筋上设有四处第一螺栓孔,且四处第一螺栓孔呈环形阵列方式分布,前端箍筋滑插于前部端口,且锁紧螺栓穿过第一螺栓孔与前部端口锁紧控制。

10.进一步的,所述第一对接件中心位置设有连接螺栓,且连接螺栓与第一通孔位置相对应。

11.进一步的,所述后端箍筋中心位置设有第二通孔,后端箍筋上设有四处第二螺栓孔,且四处第二螺栓孔呈环形阵列方式分布,后端箍筋滑插于后部喇叭口,且锁紧螺栓穿过第二螺栓孔与后部喇叭口锁紧控制。

12.进一步的,所述第二对接件一端设有定位柱,且定位柱与第二通孔位置相对应。

13.进一步的,所述螺母座一端设有螺纹槽,且连接螺母通过螺纹的方式与螺母座的螺纹槽固定连接,螺母座另一端设有连通腔,且连通腔与螺纹槽相通。

14.有益效果:

15.1、本装置的压差管本体采用304不锈钢管,由于管端成型后分别设置了前端箍筋和后端箍筋,能够直接套入连接套管和连接螺母内,其连接结构简单,无需使用铜垫和密封圈,有效地节约了制造成本。

16.2、本装置采用304螺母座,通过连接螺母与螺母座配合使用,压差管本体管端成型套入连接螺母和螺母座配合锁紧,起到稳定的密封作用,从而解决了高温密封圈失效漏气的问题。

附图说明

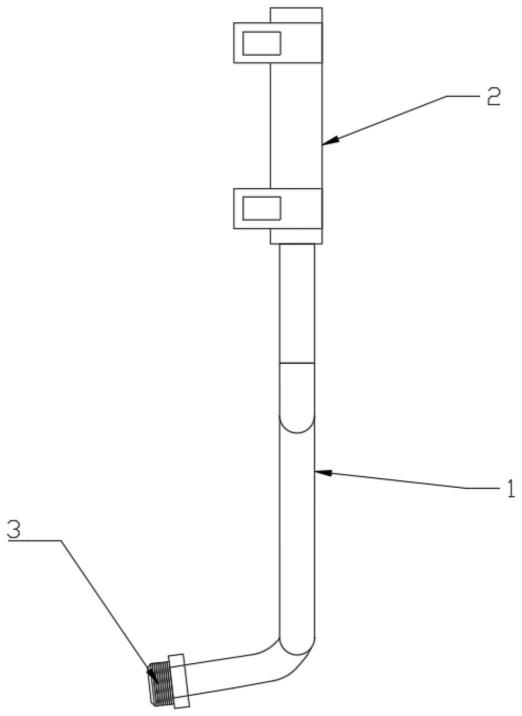

17.图1是本实用新型的轴视结构示意图。

18.图2是本实用新型的剖切视角结构示意图。

19.图3是本实用新型的前端箍筋和第一对接件装配剖切视角结构示意图。

20.图4是本实用新型的前端箍筋和第一对接件俯视视角结构示意图。

21.图5是本实用新型的后端箍筋和第二对接件装配剖切视角结构示意图。

22.图6是本实用新型的螺母座结构示意图。

23.图7是本实用新型的图6引出的剖切视角结构示意图。

24.图中,部件名称与附图编号的对应关系为:

25.1、压差管本体;101、前部端口;102、后部喇叭口;2、连接套管;3、连接螺母;4、前端箍筋;401、第一通孔;402、第一螺栓孔;5、第一对接件;501、连接螺栓;6、后端箍筋;601、第二通孔;602、第二螺栓孔;7、第二对接件;701、定位柱;8、螺母座;801、螺纹槽;802、连通腔。

具体实施方式

26.下面结合附图和实施例对本实用新型的实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不能用来限制本实用新型的范围。

27.实施例:如附图1至附图7所示:

28.本实用新型提供尾气处理压差管箍筋连接结构,包括:压差管本体1;所述压差管本体1前端设有连接套管2;所述压差管本体1后端设有连接螺母3;所述压差管本体1的管腔前端设有前端箍筋4;所述连接套管2内设有第一对接件5,且第一对接件5与前端箍筋4相对应;所述压差管本体1的管腔后端设有后端箍筋6;所述连接螺母3内设有第二对接件7,且第二对接件7与后端箍筋6相对应;所述连接螺母3上设有螺母座8。

29.其中,压差管本体1前端设有前部端口101,且前端箍筋4位于前部端口101内,压差管本体1后端设有后部喇叭口102,且后端箍筋6位于后部喇叭口102内;

30.前端箍筋4中心位置设有第一通孔401,前端箍筋4上设有四处第一螺栓孔402,且四处第一螺栓孔402呈环形阵列方式分布,前端箍筋4滑插于前部端口101,且锁紧螺栓穿过第一螺栓孔402与前部端口101锁紧控制;

31.第一对接件5中心位置设有连接螺栓501,且连接螺栓501与第一通孔401位置相对应;

32.后端箍筋6中心位置设有第二通孔601,后端箍筋6上设有四处第二螺栓孔602,且四处第二螺栓孔602呈环形阵列方式分布,后端箍筋6滑插于后部喇叭口102,且锁紧螺栓穿过第二螺栓孔602与后部喇叭口102锁紧控制;

33.第二对接件7一端设有定位柱701,且定位柱701与第二通孔601位置相对应,本装置的压差管本体1采用304不锈钢管,由于管端成型后分别设置了前端箍筋4和后端箍筋6,能够直接套入连接套管2和连接螺母3内,其连接结构简单,无需使用铜垫和密封圈,有效地节约了制造成本。

34.其中,螺母座8一端设有螺纹槽801,且连接螺母3通过螺纹的方式与螺母座8的螺纹槽801固定连接,螺母座8另一端设有连通腔802,且连通腔802与螺纹槽801相通,本装置采用304螺母座8,通过连接螺母3与螺母座8配合使用,压差管本体1管端成型套入连接螺母3和螺母座8配合锁紧,起到稳定的密封作用,从而解决了高温密封圈失效漏气的问题。

35.本实施例的具体使用方式与作用:

36.本实用新型中,使用时,其中压差管本体1采用304不锈钢管,由于管端成型后分别设置了前端箍筋4和后端箍筋6,能够直接套入连接套管2和连接螺母3内,其连接结构简单,无需使用铜垫和密封圈,有效地节约了制造成本;由于采用304螺母座8,通过连接螺母3与螺母座8配合使用,压差管本体1管端成型套入连接螺母3和螺母座8配合锁紧,起到稳定的密封作用,从而解决了高温密封圈失效漏气的问题。

37.本实用新型的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本实用新型限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本实用新型的原理和实际应用,并且使本领域的普通技术人员能够理解本实用新型从而设计适于特定用途的带有各种修改的各种实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1