一种套筒式二次进气可调粉末火箭发动机实验装置的制作方法

1.本实用新型涉及火箭发动机试验技术领域,具体是一种套筒式二次进气可调粉末火箭发动机实验装置。

背景技术:

2.粉末火箭发动机是一种新型火箭发动机,其推进剂采用易于收集储存和运输的金属粉末颗粒和氧化性气体,具有响应快、安全性好、抗过载和环境适应能力强等优点,可实现推力精确调节和多脉冲工作,有效满足航天飞行精确控制和能量灵活管理的需求。近年来,为了提高粉末火箭发动机的燃烧效率,在传统一次进气结构发动机基础上增设了二次进气结构。实验结果表明二次进气可有效延长粉末颗粒在燃烧室内滞留时间,增强燃烧室内的湍流强度,使得气固掺混程度增加,从而提高粉末火箭发动机的燃烧效率。同时,数值研究发现二次进气喷注方式、喷注速度、预燃段和补燃段的长径比等因素的不同都会影响粉末发动机的燃烧特性。

3.目前,对粉末发动机燃烧机理的理论方法研究多以对发动机结构进行数值模拟,全尺寸发动机试车及模拟实验为主。数值模拟研究由于进行了很多模型上的假设和简化,与实际总存在着一定误差,只能作为一种理论上的参考,并不能为粉末火箭发动机的设计应用提供可靠性支撑。而现有的火箭发动机试验装置多为有长度限制的传统一体化或模块化组合构型,只能有限度的控制一种或两种实验变量,尤其是长径比和二次进气位置存在着档位调整限制,需要根据实验需求进行定制采购,部件不能重复利用,应用范围小,灵活性较差,导致实验成本高,试验周期长。

技术实现要素:

4.本实用新型的目的在于解决现有技术中存在的问题,提供一种套筒式二次进气可调粉末火箭发动机实验装置,能提高实验范围和灵活性,降低成本,缩短研究周期,使试验研究手段常态化。

5.本实用新型为实现上述目的,通过以下技术方案实现:

6.一种套筒式二次进气可调粉末火箭发动机实验装置,包括中燃烧室壳体,所述中燃烧室壳体的前端设有前燃烧室壳体,所述前燃烧室壳体的一端插入中燃烧室壳体,另一端设有端盖,且前燃烧室壳体从中燃烧室壳体中伸出的长度可调,所述端盖内设有喷注盘,所述喷注盘上设有喷注孔,所述喷注盘的前端设有向外伸出端盖的喷注头,所述喷注盘的外侧壁与端盖的内侧壁之间留有间隙,喷注盘的后端设有向外侧延伸的凸缘,所述凸缘上设有若干个连通前燃烧室壳体与间隙的连通孔,所述端盖的外壁上设有与间隙连通的一次进气孔,在所述前燃烧室壳体的外壁上设有点火器接口,所述中燃烧室壳体前部的外壁上设有二次进气孔,所述中燃烧室壳体的后端设有后燃烧室壳体,所述后燃烧室壳体的一端插入中燃烧室壳体,另一端设有喷管,且后燃烧室壳体从中燃烧室壳体中伸出的长度可调,所述中燃烧室壳体、前燃烧室壳体、后燃烧室壳体均采用套筒式结构。

7.优选的,所述中燃烧室壳体、前燃烧室壳体、后燃烧室壳体的内壁上均设有燃烧室绝热层。

8.优选的,所述喷管的喉部设有喉衬,所述喷管的喉部的前侧的内壁上设有喷管绝热层。

9.优选的,所述端盖的后端、所述喷管的前端、所述前燃烧室壳体的前端、所述后燃烧室壳体的后端以及所述中燃烧室壳体的前后两端均设有法兰盘。

10.优选的,所述前燃烧室壳体、后燃烧室壳体上均设有位置可调的紧固卡环,且所述紧固卡环的一端与中燃烧室壳体抵接,所述中燃烧室壳体的前端的法兰盘与端盖的法兰盘之间通过若干个第一螺栓连接,所述端盖的法兰盘的前后两侧均设有与第一螺栓相适应的第一螺母,所述中燃烧室壳体的后端的法兰盘与喷管的法兰盘之间通过若干个第二螺栓连接,所述喷管的法兰盘的前后两侧均设有与第二螺栓相适应的第二螺母。

11.优选的,所述紧固卡环包括两个半圆形环,两个半圆环之间通过第三螺栓连接。

12.优选的,所述紧固卡环的横截面呈l型。

13.优选的,所述紧固卡环靠近中燃烧室壳体的一端以及中燃烧室壳体靠近紧固卡环的一端均设有用于安装密封圈的环形凹槽。

14.优选的,所述一次进气孔的数量为多个,沿着端盖的周向均匀布置,所述二次进气孔的数量为多个,沿着中燃烧室壳体的周向均匀布置。

15.优选的,所述喷注头的外壁上设有定位块,所述端盖上设有与定位块相适应的定位槽。

16.对比现有技术,本实用新型的有益效果在于:

17.1、本实用新型采用由中燃烧室壳体、前燃烧室壳体、后燃烧室壳体组成的三段式燃烧室壳体,能够实现对二次进气口位置的调节,实现预燃段和补燃段的长径比、燃烧室长度的无级调节,提高了实验的灵活度。

18.2、本实用新型的燃烧室壳体采用三段式套筒结构,各部件均属于模块化装置,可根据实验需求进行更换,以此改变二次进气喷注方式、扩大长径比范围等,必要时也可改装为一次进气发动机来用,增强该实验装置的适用性。

19.3、本实用新型的中燃烧室壳体、前燃烧室壳体、后燃烧室壳体以及喷管的内壁上均有绝热层,以此来隔离减少高温燃气的对外部壳体传热作用,多次实验时只需更换绝热层即可,实现了燃烧室壳体和喷管壳体的重复使用。

20.4、本实用新型的二次进气孔位于中燃烧室壳体的前部,处于中燃烧室壳体中间偏一端的位置,可以通过反转中燃烧室壳体朝向调整二次进气孔位置,可增大预燃段或补燃段的长径比范围。

21.5、本实用新型的各部件主要通过螺栓组件连接固定,辅以密封圈进行封密,具有操作简单、拆卸组装快速等的特点。

22.6、本实用新型的各部分可重复使用,且易于调节,能够减少装置部件的采购数量,大大降低实验成本,缩短试验周期。

附图说明

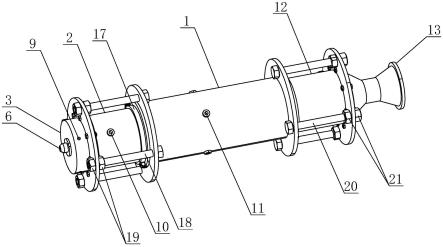

23.图1是本实用新型的立体图;

24.图2是本实用新型的左视图;

25.图3是附图2的a-a剖视图;

26.图4是喷注盘的结构示意图;

27.图5是紧固卡环的结构示意图之一;

28.图6是紧固卡环的结构示意图之二。

29.附图中所示标号:1、中燃烧室壳体;2、前燃烧室壳体;3、端盖;4、喷注盘;5、喷注孔;6、喷注头;7、凸缘;8、连通孔;9、一次进气孔;10、点火器接口;11、二次进气孔;12、后燃烧室壳体;13、喷管;14、燃烧室绝热层;15、喉衬;16、喷管绝热层;17、紧固卡环;18、第一螺栓;19、第一螺母;20、第二螺栓;21、第二螺母;22、半圆形环;23、第三螺栓;24、密封圈;25、环形凹槽;26、定位块。

具体实施方式

30.下面结合具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

31.实施例:如附图1-6所示,本实用新型所述是一种套筒式二次进气可调粉末火箭发动机实验装置,包括中燃烧室壳体1,所述中燃烧室壳体1的前端设有前燃烧室壳体2,所述前燃烧室壳体2的一端插入中燃烧室壳体1,另一端设有端盖3,且前燃烧室壳体2从中燃烧室壳体1中伸出的长度可调,中燃烧室壳体1与前燃烧室壳体2均为套筒式壳体,前燃烧室壳体2的外径与中燃烧室壳体1的内径相适应。

32.优选的,为了便于本实用新型的拆装以及前燃烧室壳体从中燃烧室壳体中伸出的长度的调节,所述端盖3的后端、所述前燃烧室壳体2的前端、所述中燃烧室壳体1的前端均焊接有法兰盘,所述前燃烧室壳体2上设有紧固卡环17,且紧固卡环17在前燃烧室壳体2上的位置可调,所述紧固卡环17的一端与中燃烧室壳体1抵接,所述中燃烧室壳体1的前端的法兰盘与端盖3的法兰盘之间通过若干个第一螺栓18连接,所述端盖3的法兰盘的前后两侧均设有与第一螺栓18相适应的第一螺母19,在端盖3的法兰盘上设有两组螺栓安装孔,一组螺栓安装孔用于安装第一螺栓18,另外一组螺栓安装孔用于安装固定端盖3和前燃烧室壳体2的螺栓,松开紧固卡环17、第一螺母19即可调整前燃烧室壳体从中燃烧室壳体中伸出的长度,调整完毕后,将紧固卡环17固定,再将第一螺母19拧紧,即可锁定前燃烧室壳体从中燃烧室壳体中伸出的长度。

33.进一步的,为了便于紧固卡环的松开与固定,所述紧固卡环17包括两个半圆形环22,两个半圆形环22之间通过第三螺栓23连接。

34.进一步的,为了增大紧固卡环与中燃烧室壳体之间的接触面积,所述紧固卡环17的横截面呈l型。

35.进一步的,为了保证中燃烧室壳体与前燃烧室壳体之间的密封性,所述紧固卡环17靠近中燃烧室壳体1的一端以及中燃烧室壳体1靠近紧固卡环17的一端均设有用于安装密封圈24的环形凹槽25,密封圈24可采用o型圈,两个环形凹槽25组成密封圈24的容纳槽。

36.所述端盖3内设有喷注盘4,所述喷注盘4上的中心孔为喷注孔5,所述喷注盘4的前

端设有向外伸出端盖3的喷注头6,喷注孔5用于接入流化镁粉输送系统。

37.所述喷注盘4的外侧壁与端盖3的内侧壁之间留有间隙,喷注盘4的外径小于端盖3的内径,喷注盘4的后端设有向外侧延伸的凸缘7,凸缘7的外径大于端盖3的内径,且在端盖3的后端设有与凸缘7相适应的安装槽,同时在安装槽内设置密封垫,所述凸缘7上设有若干个连通前燃烧室壳体2与间隙的连通孔8,所述端盖3的外壁上设有与间隙连通的一次进气孔9,所述一次进气孔9的数量可为多个,沿着端盖3的周向均匀布置,一次进气孔9接二氧化碳供气系统,二氧化碳从一次进气孔9进入间隙后,经连通孔8进入前燃烧室壳体2内。

38.在所述前燃烧室壳体2的外壁上设有点火器接口10,点火器接口10安装激光点火器。

39.所述中燃烧室壳体1前部的外壁上设有二次进气孔11,二次进气孔11接二氧化碳供气系统,所述二次进气孔11的数量可为多个,沿着中燃烧室壳体1的周向均匀布置。

40.所述中燃烧室壳体1的后端设有后燃烧室壳体12,所述后燃烧室壳体12的一端插入中燃烧室壳体1,另一端设有喷管13,且后燃烧室壳体12从中燃烧室壳体1中伸出的长度可调,后燃烧室壳体12采用套筒式结构,且后燃烧室壳体12的外径与中燃烧室壳体1的内径相适应,后燃烧室壳体12的安装方式与前燃烧室壳体2的安装方式、密封方式相同,喷管13与端盖3的安装方式、密封方式相同。具体的,所述喷管13的前端、所述后燃烧室壳体12的后端以及所述中燃烧室壳体1的后端均焊接有法兰盘。所述后燃烧室壳体12上均设有位置可调的紧固卡环17,且所述紧固卡环17的一端与中燃烧室壳体1抵接,所述中燃烧室壳体1的后端的法兰盘与喷管13的法兰盘之间通过若干个第二螺栓20连接,所述喷管13的法兰盘的前后两侧均设有与第二螺栓20相适应的第二螺母21,喷管13的法兰盘上设有两组螺栓安装孔,一组螺栓安装孔用于安装第二螺栓21,另外一组螺栓安装孔用于安装固定喷管13与后燃烧室壳体12的螺栓。

41.优选的,所述紧固卡环17包括两个半圆形环22,两个半圆形环22之间通过第三螺栓23连接。所述紧固卡环17的横截面呈l型。所述紧固卡环17靠近中燃烧室壳体1的一端以及中燃烧室壳体1靠近紧固卡环17的一端均设有用于安装密封圈24的环形凹槽25。

42.优选的,所述中燃烧室壳体1、前燃烧室壳体2、后燃烧室壳体12的内壁上均设有燃烧室绝热层14。优选的,所述喷管13的喉部设有喉衬15,将碳复合材料或石墨材料喉衬15套入喷管13喉部,所述喷管13的喉部的前侧的内壁上设有喷管绝热层16。燃烧室绝热层14、喷管绝热层16均可采用高硅氧绝热层,其作用为隔离高温燃气对壳体的传热作用,保证不因温度过高而导致壳体失强。

43.优选的,为了避免喷注头在端盖内转动,所述喷注头6的外壁上设有定位块26,所述端盖3上设有与定位块26相适应的定位槽。

44.本实施例可进行以预燃段长径比为控制变量的mg/co2火箭发动机试车试验,其中mg为金属粉末颗粒,co2为氧化气体,镁粉与二氧化碳燃烧反应产生组分为氧化镁、凝相碳、co的两相燃烧产物,并释放出大量的热。

45.通过调整中燃烧室壳体1、前燃烧室壳体2、后燃烧室壳体12之间的相对位置,即可满足实验的长径比设计要求,发动机试车试验时,二氧化碳旋流气体通过端盖3的上的一次进气孔进入喷注盘4之间的环状间隙内,再通过连通孔8进入燃烧室,流化镁粉也通过喷注盘4的喷注孔5以锥形扩散喷射进入燃烧室的预燃段,与二氧化碳气体充分混合,在激光点

火器的高温辐射下发生剧烈燃烧反应,产生高温高压两相燃气,再进入二次进气后的补燃段,燃气进一步充分反应,最后通过喷管13膨胀做功排出,产生反向推力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1