一种实现化油器阻风门与节气门联动的机构的制作方法

本技术涉及化油器,更具体的说是涉及一种实现化油器阻风门与节气门联动的机构。

背景技术:

1、化油器是在发动机工作产生的真空作用下,将一定比例的汽油与空气混合的机械装置。具体的,化油器会根据发动机的不同工作状态需求,自动配比出相应的浓度,输出相应的量的混合气,为了使配出的混合气混合的比较均匀,化油器还具备使燃油雾化的效果,以供机器正常运行。它对发动机的重要作用可以称之为发动机的“心脏”。其完整的装置应包括起动装置、怠速装置、中等负荷装置、全负荷装置、加速装置。

2、目前,一般带有手动阻风门的化油器,在发动机启动前时需使用手动手柄转动阻风门轴摇臂关闭阻风门减少空气量,起到加浓的作用便于发动机冷机启动目的;当发动机启动后还需手动手柄转动阻风门摇臂将阻风门打开并处于全开位置,发动机启动后节气门处于全开位置确保发动机工作正常。

3、阻风门和节气门的打开和关闭一般有两种方式:一种为阻风门通过手动操作、节气门是调速系统控制操作,且阻风门与节气门是单独控制的,其中,调速系统控制节气门是通过带手柄的油门组合控制及调速系统控制同时操作开关,实现高低速控制,在发动机冷机启动时,阻风门关闭、节气门全开有利于发动机启动,但用户需分别操作阻风门手柄及油门组合手柄,操作极其不便;另一种方式在阻风门轴与节气门轴上安装步进电机来控制阻风门和节气门的开启与关闭。但是,该结构复杂,需要步进电机安装支架与上盖,同时发动机结构上需设置较为复杂的电路控制系统,使得整体的发动机与化油器的单体成本较高。

4、为了解决上述问题,申请号cn201811160506.3,专利名称:利用发动机热量实现化油器阻风门与节气门联动的机构,其包括:设置在阻风门轴外伸化油器壳体的轴端的第一摇臂和第二摇臂;设置在节气门轴外伸化油器壳体的轴端的第三摇臂;推拉板,推拉板一端铰接在化油器壳体上,另一端与第一摇臂拨动连接;驱动部,驱动部设置在化油器壳体上,驱动部的驱动端与推拉板靠近其铰接位置处固定连接;以及拨动连接杆,拨动连接杆中部可转动地连接在化油器壳体上,且位于第二摇臂和第三摇臂之间,拨动连接杆两端分别与第二摇臂和所述第三摇臂一一对应且拨动连接。该联动机构能够实现阻风门与节气门打开和关闭的联动,以确保化油器在不同环境下更智能化的实现冷、热机启动的要求。

5、但是,上述联动机构仍然存在如下问题:

6、1、当关闭发动机时,节气门轴上的调速拉杆与调速拉簧推拉的作用下,推动节气门轴上的节气门处于全开的状态,此时节气门轴上的第三摇臂与拨动连接杆脱离接触,使拨动连接杆在自身扭簧的作用下顺时针转动一角度,使拨动连接杆与第二摇臂不接触。但因立柱上的扭簧在耐久使用情况不可靠失效了或材料不好断裂,那就无法使拨动连接杆复位,影响联动结构的正常使用。同时在该机构中,因立柱的存在,使得化油器上节气门轴孔、阻风门轴孔、立柱三者之间有严格的位置尺寸要求,对生产过程工艺、确保尺寸的一致性难度提出了更高要求,并且立柱和拨动连接杆的设置也使得化油器的结构复杂,加工成本高。

7、2、限位套仅仅简单通过化油器壳体上的螺钉固定在壳体上,因顶杆一侧的石蜡受热膨胀后推动顶杆伸长,顶杆推动挡圈(推杆座)有推力,石蜡冷却后弹簧要推动挡圈(推杆座)向后运动的推力,这样挡圈需来回运动,进而挡圈(推杆座)水将受力传递给限位套(固定座),长期使用过程中限位套易造成松动,即限位套采用螺钉固定在壳体上,存在耐久牢靠不稳定性的问题。

8、3、弹簧采用线径较大的塔形压缩弹簧,弹力大不易于装配在限位套内。

9、4、推杆与挡圈采用螺纹固定连接,推杆不能活动,且推杆与顶杆接触的端部接触面较小,不易于顶杆与推杆对中,常常造成推杆受力不均,影响推杆对推拉板的推拉效果。

10、5、顶杆上无回位弹簧,不能确保顶杆停机冷却后退回到初始位置,降低了顶杆再次顶推的精确性。

11、因此,如何提供一种至少能够解决上述问题之一的可实现化油器阻风门与节气门联动的机构是本领域技术人员亟需解决的问题。

技术实现思路

1、有鉴于此,本实用新型提供了一种至少能够解决背景技术所指出的上述问题之一的可实现化油器阻风门与节气门联动的机构

2、为了实现上述目的,本实用新型采用如下技术方案:

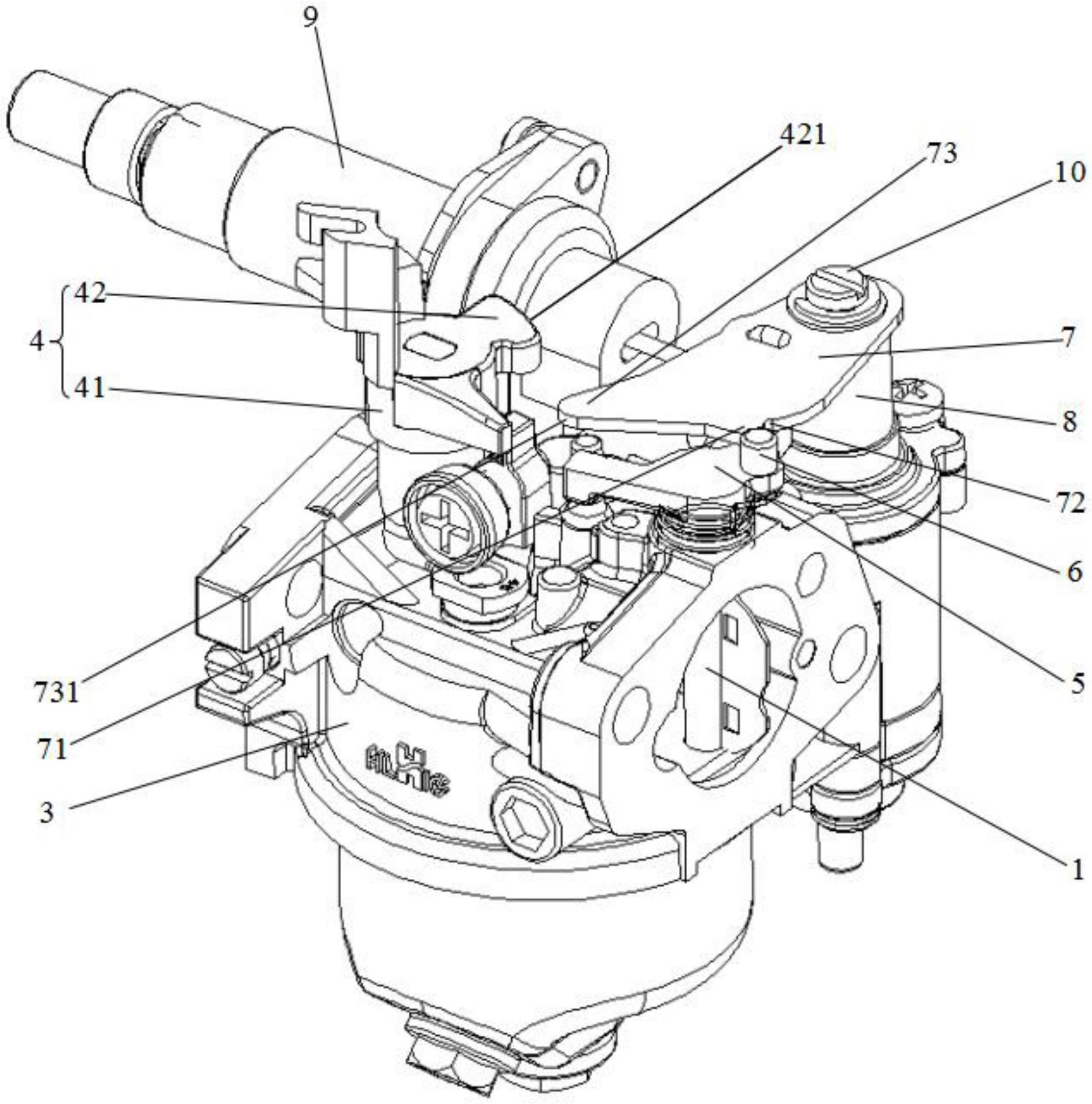

3、一种实现化油器阻风门与节气门联动的机构,其中化油器与通用小型汽油机发动机连接,阻风门设置在阻风门轴上,节气门设置在节气门轴上,阻风门轴和节气门轴均转动设在化油器壳体上,包括:

4、节气门轴摆臂,所述节气门轴摆臂固定在所述节气门轴外伸所述化油器壳体的轴端上;

5、阻风门轴摆臂,所述阻风门轴摆臂固定在所述阻风门轴外伸所述化油器壳体的轴端上,所述阻风门轴摆臂顶端靠近其一侧的位置固定有轴销;

6、拨叉,所述拨叉一侧转动连接在所述化油器壳体上的安装立柱上,所述拨叉上靠近所述轴销的侧面设有均与所述轴销拨动接触的凸耳和v型槽,所述凸耳位于所述v型槽一侧,所述拨叉远离所述安装立柱的另一侧为与所述节气门轴摆臂拨动接触的拨动尖端;

7、驱动部,所述驱动部设置在所述化油器壳体上,所述驱动部的驱动端与所述拨叉靠近所述安装立柱的位置固定连接。

8、经由上述的技术方案可知,与现有技术相比,本实用新型公开提供了一种实现化油器阻风门与节气门联动的机构,开始状态,发动机停机时,该联动机构不工作,此时,节气门轴摆臂与拨叉之间具有间隙未接触,轴销位于v型槽的槽口边沿上,且二者之间具有间隙未接触;发动机工作状态,节气门在调速系统的控制下转动,进而节气门轴摆臂推动拨叉转动,拨叉推动轴销转动,并且轴销位于v型槽内,此时,节气门处于约60%的开度,阻风门处于52°±1°的开度,之后驱动部驱动拨叉再次转动,拨叉上的凸耳贴紧轴销外圆面推动使阻风门处于全开位置;关闭发动机状态,当关闭发动机时,节气门在调速系统上的控制下处于全开,此时,节气门轴摆臂与拨叉脱离接触,阻风门在驱动部的作用下继续处于全开。因此,该联动机构,无需设置拨动连接杆,也就无需设置相应的立柱和扭簧,从而有效避免了因传统的联动机构上的扭簧存在失效或断裂等不可靠因素,而影响联动机构的正常使用的问题,即本实用新型的联动机构运行更加的可靠,且联动机构较传统的结构也更加简单,且也相应的降低了加工成本。

9、进一步的,所述节气门轴摆臂包括:

10、套筒,所述套筒固定在所述节气门轴外伸所述化油器壳体的轴端上;

11、拨动凸块,所述拨动凸块一侧与所述套筒外壁一体成型连接,所述拨动凸块的另一侧面为第一圆弧面,所述拨动尖端的端面为第二圆弧面,所述第一圆弧面与所述第二圆弧面拨动接触。

12、采用上述技术方案产生的有益效果是,节气门转动时,第一圆弧面可贴在第二圆弧面上滑动,确保阻风门打开的角度不变,同时在阻风门全开之前,在冷机启动后,发动机未足够热之前,突然随意在1kw~3.2kw范围之间加负载,不会出现游车、放炮、冒黑烟等不良的现象,能够满足正常使用性能要求。

13、进一步的,所述拨叉一侧通过螺钉安装在所述安装立柱的顶端。

14、采用上述技术方案产生的有益效果是,易于拨叉的拆装,且安装立柱上的螺钉孔由开模的盖孔模具上中孔进行控制。这样使得化油器上节气门轴孔、阻风门轴孔、螺钉孔三者之间位置关系尺寸能够容易保证,对生产过程工艺要求不高就能确保尺寸的一致性要求,并且具有更好可靠与耐久使用性。

15、进一步的,所述驱动部包括:

16、第一驱动部,所述第一驱动部固定在发动机缸头上;

17、第二驱动部,所述第二驱动部设置在所述化油器壳体上,所述第二驱动部的一侧与所述第一驱动部的驱动端抵接,所述第二驱动部的另一侧与所述拨叉靠近所述安装立柱的位置固定连接,用于驱动所述第二驱动部带动所述拨叉转动。

18、进一步的,所述第一驱动部包括:

19、传热筒,所述传热筒一端为封闭端,另一端为开口端,所述封闭端与所述发动机缸头固定连接;

20、封闭压板,所述封闭压板盖接在所述开口端口部并紧固铆接;

21、u型橡胶管,所述u型橡胶管置于所述传热筒内,所述u型橡胶管的开口侧压接在所述传热筒和所述封闭压板之间,所述u型橡胶管外壁和所述传热筒内壁之间的空间为盛装有石蜡的石蜡容纳腔,所述石蜡与所述发动机缸头传热连接;

22、顶杆,所述顶杆一端穿设在所述u型橡胶管内,另一端穿过所述封闭压板与所述第二驱动部的一侧抵接,用于驱动所述第二驱动部带动所述拨叉转动,所述顶杆上一体成型有止挡凸缘,所述止挡凸缘位于所述封闭压板的外侧;

23、第一复位弹簧,所述第一复位弹簧套设在所述顶杆上,所述第一复位弹簧一端抵接在所述止挡凸缘远离所述封闭压板的一侧面上,另一端抵接在所述第二驱动部上。

24、采用上述技术方案产生的有益效果是,石蜡为热膨胀件,当发动机的热量传递到石蜡时,石蜡受热膨胀,推动u型橡胶管移动进而推动顶杆移动并推动第二驱动部动作;并且第一复位弹簧可保证发动机停机冷却后能够退回到初始位置,保证顶杆再次顶推的精确性。

25、进一步的,所述传热筒上靠近所述开口端的筒口内壁上开设有环形插槽,所述封闭压板一侧端面上一体成型有环形插接筒,所述环形插接筒插接在所述环形插槽内。

26、采用上述技术方案产生的有益效果是,易于封闭压板与传热筒的拆装。

27、进一步的,所述u型橡胶管的开口侧的外缘设有第一压接凸缘,所述第一压接凸缘的一侧面上设有第一定位压接槽,所述第一压接凸缘的另一侧面上设有第二定位压接槽,所述传热筒上靠近所述开口端的筒口内壁上一体成型有第一定位凸缘,所述第一定位凸缘位于所述环形插槽的内侧,所述封闭压板一侧端面上且位于所述环形插接筒的内侧一体成型有第二定位凸缘,所述第一定位凸缘插接在所述第一定位压接槽内,所述第二定位凸缘插接在所述第二定位压接槽内。

28、采用上述技术方案产生的有益效果是,使得u型橡胶管能够更稳定的压接在传热筒和封闭压板之间,避免u型橡胶管脱落导致机构不能正常使用的问题,这样大大提高了u型橡胶管的使用可靠性。

29、进一步的,所述拨叉上靠近所述安装立柱的位置开设有挂接孔,所述化油器壳体上一体成型有安装套,所述第二驱动部包括:

30、轴套,所述轴套一端插接在所述安装套的套口上,所述轴套外壁上靠近其一端的位置一体成型有第二压接凸缘,所述轴套的套孔内部为容纳腔,所述轴套另一端开设有与所述止挡凸缘形状适配的限位槽,所述限位槽的槽底开设有与所述容纳腔连通的第一穿设孔,所述顶杆另一端穿过所述封闭压板、所述限位槽、所述第一穿设孔布置,所述第一复位弹簧另一端抵接在所述第一穿设孔的孔底;

31、压环,所述压环通过紧固螺钉固定在所述安装套的套口上,所述压环一侧与所述第二压接凸缘压接;

32、推杆座,所述推杆座置于所述容纳腔的腔底,所述推杆座远离所述容纳腔的腔底的一侧面上一体成型有弹簧座,所述推杆座上开设有贯穿所述弹簧座的第二穿设孔;

33、推杆,所述推杆一端穿过所述第二穿设孔布置,且该端上具有抵接平台,所述抵接平台与所述顶杆另一端抵接,所述推杆另一端穿出所述容纳腔布置,且该端上具有挂钩,所述挂钩与所述挂接孔挂接;

34、第二复位弹簧,所述第二复位弹簧套设在所述推杆上,且所述第二复位弹簧一端套设在所述弹簧座上,另一端抵接在所述安装套的套口底端面上。

35、采用上述技术方案产生的有益效果是,顶杆推动推杆克服第二复位弹簧的弹力运动,然后推动拨叉转动。并且,推杆一端可沿第二穿设孔移动,且设有抵接平台,可增大推杆与顶杆的接触面积,便于顶杆能够更好更稳定的推动推杆动作;此外,轴套采用压环压固在化油器壳体上的安装套上,使得轴套不易松动,提高了轴套耐久牢靠的稳定性,从而保证了联动机构的正常使用。

36、进一步的,所述推杆座靠近所述容纳腔的腔底的另一侧面上具有向内凹陷的喇叭槽,所述喇叭槽的槽底上开设有所述第二穿设孔。

37、采用上述技术方案产生的有益效果是,这样便于顶杆与推杆对中接触,确保推杆运动受力均匀。

38、进一步的,所述第一复位弹簧和所述第二复位弹簧均为直筒型不锈钢丝弹簧。

39、采用上述技术方案产生的有益效果是,复位弹簧采用线径小,内孔大的不锈钢丝弹簧,压缩弹簧弹力较小,易于与其他部件进行装配。

- 还没有人留言评论。精彩留言会获得点赞!