用于制备涡轮机叶片的根部的方法与流程

本发明的是为了将涡轮机叶片根部安装在根部支撑件中的目的,制备涡轮机叶片根部的。本发明更具体地涉及在涡轮机的风扇盘中制备和安装风扇叶片。本发明还涉及通过这种方法所获得的涡轮机叶片,以及涡轮机的转子组件。

背景技术:

1、在本技术中,相对于穿过涡轮机的气流的正常方向(从上游到下游),定义术语“上游”和“下游”。

2、涡轮机转子的旋转轴线也被称为“涡轮机轴线”或“发动机轴线”。轴向方向对应于涡轮机的轴线的方向,并且径向方向是垂直于涡轮机的轴线和与该轴线相交的方向。类似地,轴向平面是包含涡轮机的轴线的平面,并且径向平面是垂直于该轴线的平面。

3、除非另外指明,在本技术中参考径向方向使用形容词“内部(的)”、“内(的)”、“外部(的)”和“外(的)”,使得元件的内部部分沿径向方向比同一元件的外部部分更靠近涡轮机的轴线。

4、常规地,涡轮机从上游到下游(即,在气体流的流动方向上)包括风扇、一个或多个压气机、燃烧室、一个或多个涡轮、以及用于喷射燃烧气体的喷管,该燃烧气体离开一个或多个涡轮。

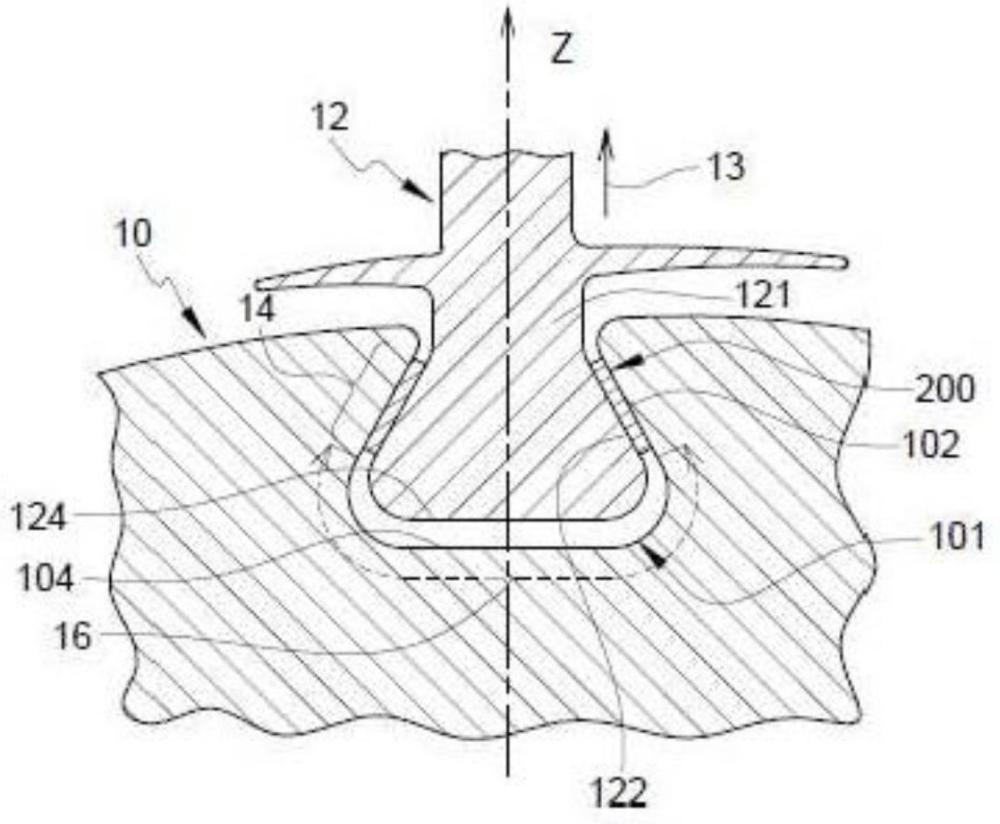

5、在转子系统(即,与转子成一体的组件)中,(移动的)叶片通过紧固系统附接到转子盘,这些紧固系统可以是直的或弯曲的销接紧固件、锤打紧固件或冷杉型紧固件。这些紧固系统可以被描述为装置,其中叶片根部形成系统的凸形部件,并且被径向地固持在系统的凹形部件中,被提供在盘的外周边处,并且通常地被称为小室。

6、当旋转转子时,叶片主要地经受离心力以及轴向空气动力学力,并且叶片根部在离心力的作用下抵靠盘的与小室的外部开口分界的部分。叶片根部和盘的彼此抵靠的表面通常地被称为“支座”。这些支座经受压力(由施加到这些支座的表面上所述力引起)。可以估算,该压力在第一近似值取决于转子的旋转速度的平方。

7、因此,应理解的是,在涡轮机的运行循环过程中转子的旋转速度的变化:从静止到全节流,经过特定的中间速度,引起先前定义的支座处的压力变化。这些压力变化,结合彼此接触的零件的弹性变形,引起叶片根部与盘之间的相对运动。这些相对运动,根据它们的性质称为滑动或分离,在它们被重复时在叶片或盘支座上引起磨损现象。在给定旋转速度下叶片的动态运动(叶片对谐波或瞬态性质的交替负载的响应)还可以归因于所述支座的磨损现象的贡献。

8、然而,这些磨损现象对于涡轮机的寿命是有害的。可以采用所谓的“耐磨损”解决方案,即,延迟接触界面处的磨损的开始,包括基于在叶片根部与盘之间引入称为箔片的第三本体的解决方案。特别地,该箔片使得可以使接触界面加倍(从一个叶片/盘界面到两个叶片/箔片和箔片/盘的界面),并且减少彼此接触的零件之间的相对运动,由此减少运转期间的磨损。

9、在文献fr 2890684中描述了上述类型的已知箔片的实例。该箔片完全地由金属制成,并且是适当地折叠的金属片。

10、文献fr 2890126中描述的箔片的一个替代方案在于引入作为第三本体的非金属“耐磨损”薄膜,该薄膜包括在叶片/盘接触界面处浸渍有树脂的耐久纤维。

11、这些叶片中的一些叶片由复合材料制成,但是它们的表面状态不是足够地平坦,并且不可能(或非常困难)在不降解和/或转变纤维的情况下机加工这些支座。保护复合材料免于磨损的涂层是昂贵的,其应用范围经常产生非顺应性(在位置上),并且不完全地解决表面状态的问题。这导致额外的成本(工厂修理等)。

12、因此,这些解决方案不是完全地令人满意的。

技术实现思路

1、本发明的一个目的是针对现有技术的解决方案提供一种替代性解决方案,该解决方案就“耐磨损”性能而言比先前描述的解决方案更有效,以便对叶片和盘支座提供更好的保护,并且使得有可能保证令人满意的平坦度。

2、因此,本发明寻求提供一种用于制备叶片根部的方法,用于将由复合材料制成的涡轮机叶片安装在根部支撑件(例如转子盘小室)中,以便在接触压力下提高零件的机械强度,同时允许非常容易和快速地实施该方法。

3、为此,本发明的一个目的是一种用于制备叶片根部的方法,用于将由复合材料制成的涡轮机叶片安装在根部支撑件中,其特征在于,该方法包括:

4、- 第一定位步骤,在该叶片根部的侧壁上定位耐磨层,该耐磨层包括涂覆或浸渍有粘合剂的合成纤维;

5、- 第二步骤,聚合粘合剂,使得所述耐磨层粘附到叶片根部的侧壁;

6、- 第三机加工步骤:机加工所述耐磨层的旨在与根部支撑件接触的自由外表面,以便获得研磨的外表面。

7、有利地,机加工步骤使得有可能减小耐磨层的厚度,以便从初始厚度(ei)转变为最终厚度(ef),该初始厚度对应于定位步骤过程中耐磨层的厚度。

8、有利地,耐磨层(200)的初始厚度大于1毫米。因此,耐磨层足够地厚,以容易地处理,并且具有足够的待研磨材料,以便获得约十分之几毫米的最终厚度。

9、有利地,通过将叶片根部的机加工参考系作为所述耐磨层的自由外表面的机加工参考系,实施机加工步骤。

10、有利地,耐磨层包括合成纤维,例如玻璃纤维的至少一个编织层。

11、有利地,在定位耐磨层之前,其合成纤维预涂覆有表面或本体的粘合剂。

12、优选地,粘合剂是一种可热聚合的粘合剂。

13、有利地,通过将包括至少叶片根部和耐磨层的组件放置在加热至允许粘合剂聚合的温度的高压釜中,持续预定的最小时间周期,实施聚合粘合剂的步骤。

14、根据本发明的方法的一个替代实施方式,叶片根部可以覆有金属箔片。在这种情况下,耐磨层被定位在箔片的旨在与根部支撑件相接触的表面上。

15、本发明的另一个目的是一种用于将涡轮机的叶片根部安装在根部支撑件中的方法,该方法包括根据本发明的方法的制备步骤。

16、本发明的另一个目的是一种用于修复涡轮机叶片根部的方法,该方法包括部分地或完全地移除损坏的耐磨损构件,并且根据本发明的方法制备叶片根部。

17、因此,根据本发明的制备方法可结合到用于安装涡轮机叶片根部的方法中以及结合到叶片根部支座的修复方法中。

18、本发明的另一个目的是一种涡轮机叶片,该涡轮机叶片具有耐磨损构件,该耐磨损构件带有研磨表面,用于在“耐磨损”性能和平坦度方面比现有技术中的解决方案更有效,以便为叶片和盘支座提供更好的保护。

19、通过以下事实实现这个目的:叶片的根部在支座处包括至少一个耐磨层,该至少一个耐磨层包括合成纤维和具有研磨的外表面。因此,改进和控制旨在与根部支撑件的支座相接触的外表面的表面状态,尤其是平坦度。

20、确实,改进表面状态,并且尤其是支座的平坦度,使得有可能改进界面在相对于叶片/盘界面处的上述负载的机械强度。

21、本发明的另一个目的是涡轮机转子组件,该涡轮机转子组件包括转子盘和根据本发明的多个叶片,该转子盘在其外周边上具有多个小室,这些叶片通过它们的根部附接在所述小室中。

22、本发明还涉及包括根据本发明的转子组件的涡轮机。

23、通过阅读以下描述和通过检查附图,将更好地理解本发明及其不同应用。

- 还没有人留言评论。精彩留言会获得点赞!