一种液氨高压喷射实验系统及实验方法

本发明涉及高压喷射,具体是一种液氨高压喷射实验系统及实验方法。

背景技术:

1、高压喷射可以广泛应用在农业灌溉、医学糖衣喷涂、化工以及内燃机喷雾燃烧。而在内燃机领域的应用最为广泛,高压射流喷雾雾化、蒸发特性的好坏,直接影响着燃烧室内着火燃烧过程的优劣,并且对后续碳烟生成起着较大的决定作用。而目前随着环境污染的加剧,传统化石燃料的高压射流燃烧会带来严重的碳排放,在柴油机上的表现尤为明显,因此寻找可再生替代清洁燃料已经迫在眉睫。氨作为绿色可再生清洁燃料的代表,从化学结构上来看,燃烧并不会产生碳排放,因此针对氨在发动机中的研究已经成为了主流趋势。

2、从氨的理化特性来看,在常温常压下以气态存在,而在室温下的饱和蒸气压大约为1mpa,即当氨气加压到1mpa时会发生从气态到液态相的转变,因此由于相变的存在,传统的液体燃料或者气体燃料的增压方式很难实现对氨燃料的增压从而达到预定的喷射压力,而目前内燃机的发展与喷油压力的提高又有着很紧密的关系,影响氨燃料的高压喷射进而影响内燃机的性能。

技术实现思路

1、针对现有的高压喷射系统中增压方式很难实现对氨燃料的增压从而达到预定的喷射压力,本发明提供一种液氨高压喷射实验系统及实验方法,通过气体增压泵和气液增压泵对氨气进行二级增压,使增加后的液氨达到预定喷射压力。

2、为实现上述目的,本发明提供如下技术方案:

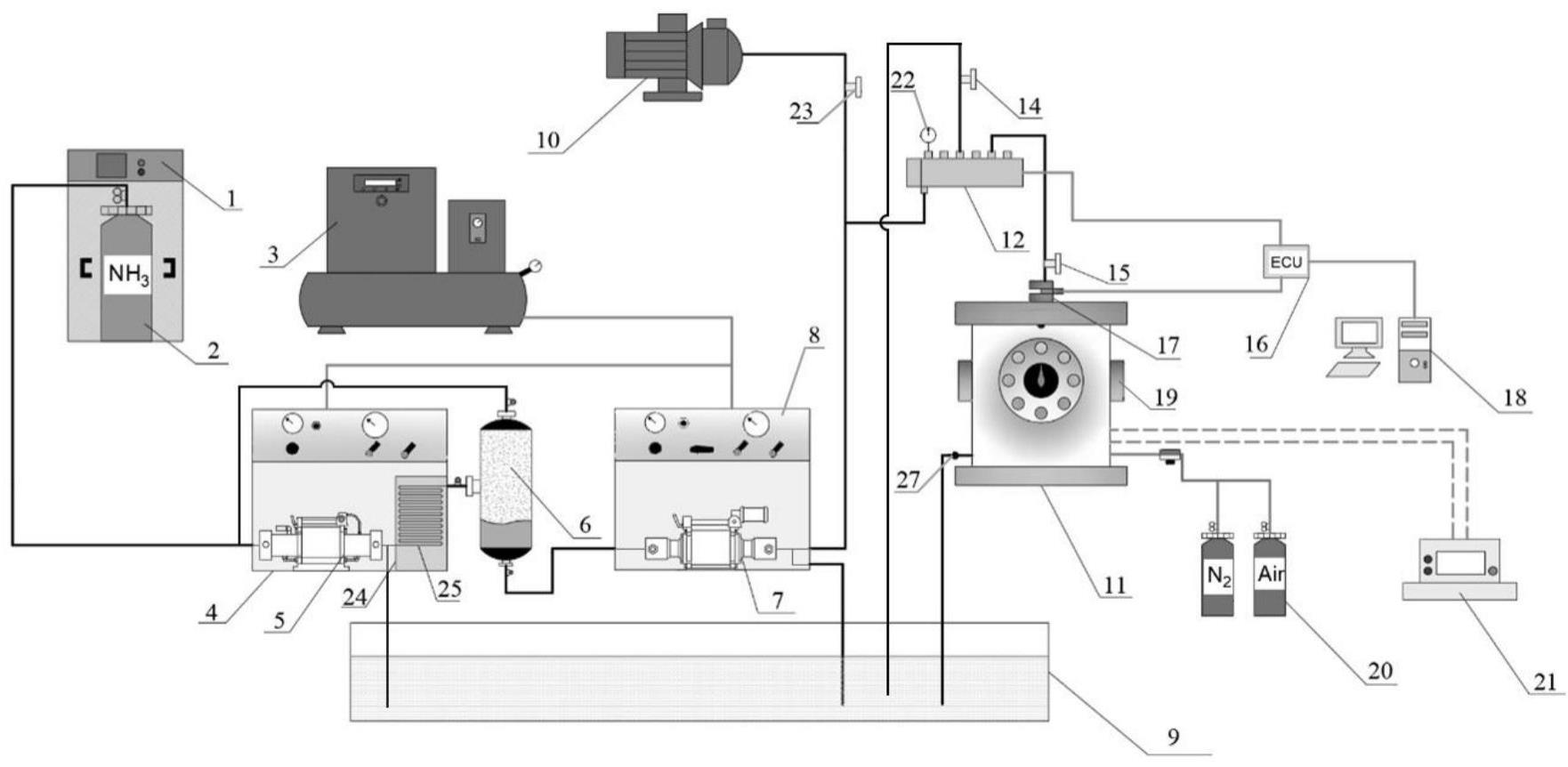

3、一种液氨高压喷射实验系统,包括氨气存储器、气体增压泵、气液增压泵、空气压缩机、定容弹、共轨管、喷嘴、定容弹温度压力操作台、ecu电子控制单元和上位机,氨气存储器、气体增压泵、气液增压泵、共轨管、喷嘴依次通过管线连接,空气压缩机与气体增压泵、气液增压泵通过管线连接,用于对气体增压泵、气液增压泵提供驱动气,ecu电子控制单元与上位机、共轨管、喷嘴电连接,上位机通过ecu电子控制单元控制共轨管和喷嘴的通断,所述喷嘴固定在定容弹上,所述定容弹内设置有与温度压力操作台电信号连接的温度传感器和压力传感器,分别用于检测定容弹温度和气压;定容弹上设置有加热器、且至少与一个气体存储罐连通,气体存储罐、加热器均由定容弹温度压力操作台控制。

4、进一步的,气体增压泵和气液增压泵之间设置有气液分离器,气体增压泵出口与气液分离器的入口连通,气液增压泵的入口与气液分离器的出液口连通,所述气液分离器顶端的出气口与气体增压泵入口连通。

5、进一步的,与气体增压泵出口连通的管道为盘管,所述盘管位于冷却箱内,冷却箱内盛装有用于热交换的冷却液。

6、进一步的,还包括排气存储器,所述气体增压泵、气液增压泵、共轨管及定容弹均设有通入排气存储器的排气管道,气体增压泵、气液增压泵、共轨管及定容弹的排气管道上分别设有第一卸荷阀、第二卸荷阀、第二高压针阀及排气阀。

7、进一步的,还包括真空泵,所述真空泵分别与气液增压泵、共轨管连通,真空泵出口管线上设置有第一高压针阀,用于控制真空泵出口管线的通断。

8、进一步的,氨气存储器设置在氨气防爆柜内。

9、进一步的,定容弹上连接两个气体存储罐,分别盛装有氮气、空气。

10、进一步的,气体增压泵和空气压缩机之间管线设置有第一驱动气开关、第一驱动气调压阀和第一驱动气压力表,分别用于控制气体增压泵和空气压缩机之间管线的通断、调节气体增压泵驱动气气压大小及检测气体增压泵驱动气气压;气体增压泵出口管线上设有第一高压压力表、高压出口阀,分别用于检测经气体增压泵增压后液氨的压强、控制气体增压泵出口管线的通断;

11、气液增压泵与空气压缩机之间管线上设置有第二驱动气开关、第二驱动气调压阀和第二驱动气压力表,分别用于控制气液增压泵与空气压缩机之间管线的通断、调节气液增压泵的驱动气气压大小、及检测气液增压泵的驱动气气压;气液增压泵入口管线上设置有介质入口开关,用于控制液氨进入气液增压泵内的通断;气液增压泵出口管线上设置有第二高压压力表和第四高压针阀,分别用于检测经气液增压泵增压后液氨的压强、控制气液增压泵出口管线的通断;

12、共轨管上设置有第三高压压力表,用于检测共轨管内液氨压力;共轨管与喷嘴之间管线上设置有第三高压针阀,用于手动控制喷射的启闭。

13、定容弹与排气存储器之间管线上设置有排气阀,用于定容弹排气卸荷控制。

14、一种液氨高压喷射实验系统的实验方法,包括以下步骤:

15、s1.打开介质入口开关、第四高压针阀,使气液增压泵和共轨管处于连通状态,打开真空泵出口管线上的第一高压针阀,并开启真空泵,抽出气液增压泵、共轨管及之间管线内残余气体,实现真空状态,关闭真空泵、第一高压针阀、介质入口开关及第四高压针阀;

16、s2.打开氨气瓶,同时打开高压出口阀、气液分离器、介质入口开关和第四高压针阀,此时第一卸荷阀和第二卸荷阀保持关闭状态;

17、s3.打开空气压缩机,打开第一驱动气开关,并开启气体增压泵,对氨气进行一级增压转化为液氨,调节第一驱动气调压阀,控制第一高压压力表示值不小于mpa;

18、s4.打开第二驱动气开关,并开启气液增压泵,对液氨进行进一步增压,调节第二驱动气调压阀,控制第二高压压力表示值达到目标喷射压力;

19、s5.定容弹上的温度传感器、压力传感器监测定容弹的温度及气压,通过定容弹温度压力控制操作台调节定容弹内温度、气压至目标值;

20、s6.在上位机设置好液氨喷射的目标频率和脉宽,打开第三高压针阀,根据目标频率和脉宽,上位机通过ecu电子控制单元控制共轨管和喷嘴的通断,进而以目标频率和脉宽喷射至定容弹内;

21、s7.喷射结束后,关闭第一驱动气开关和第二驱动气开关;开启排气阀,将定容弹内气体排至排气存储器内;关闭氨气瓶,并关闭空气压缩机,依据先高压卸荷后低压卸荷的原则,首先打开第二卸荷阀,将气液增压泵内残留液氨/氨气排至排气存储器内;再打开第一卸荷阀,将气体增压泵内残留液氨/氨气排至排气存储器内;打开第二高压针阀,将共轨管中残留的液氨/氨气排至排气存储器内,以此实现对定容弹、气液增压泵、气体增压泵、共轨管的卸荷排气。

22、进一步的,步骤s3中,第一驱动气压力表示值调节范围为0.1-0.8mpa,气体增压泵的压缩比为5:1;

23、步骤s4中,第二驱动气压力表示值调节范围为0.1-0.8mpa,气液增压泵的压缩比为100:1,第二高压压力表示值调节范围为10-80mpa。

24、本发明的有益效果是:

25、本发明中先通过气体增压泵将氨气增压到1mpa以上,使氨气由气态转变为液态,形成液氨,而后通过气液增压泵对液氨进行增压至目标喷射压力,通过二级增压完成氨气的增压。

26、本发明中气体增压泵和气液增压泵均为气体驱动增压泵,均由空气压缩机提供驱动气体,相比于电驱动增压泵,由于氨气及液氨均具有可燃性,在增压过程中,无电弧及火花产生,避免发生失火。

27、本发明中设置有气液分离器,氨气经气体增压泵增压后可能产生气泡,从而产生残余氨气,气液分离器用于将气体增压泵增压后的液氨中残余氨气分离并排至气体增压泵再次增压,一方面避免液氨中参杂的气泡影响增压效果,另一方面,减少氨气的浪费。

28、本发明中气体增压泵内设置有冷却箱,因氨气经气体增压泵压缩后内能增加,输出的液氨温度增加,从而使得饱和蒸汽压增加,当液氨的饱和蒸汽压大于液氨的压力时很容易发生汽化变为氨气,因此将液氨通过冷却箱进行降温,使得其饱和蒸汽压再次降低,减少液氨的损失。

29、本发明中实验前采用真空泵抽出管线内残余气体,实现管线真空状态,避免管线内残余气体影响实验。

30、本发明中通过排气卸荷系统将定容弹、气液增压泵、气体增压泵、高压共轨内的液氨/氨气排至排气存储器内,完成系统的泄压,若试验结束后,液氨/氨气未及时排出,一方面容易在非正常条件下发生泄露,带来安全隐患,另一方面,管线及装置长期处于高压力环境下,且液氨/氨气均具有腐蚀性,容易对管线及装置产生磨损及腐蚀,并带来安全风险。

- 还没有人留言评论。精彩留言会获得点赞!