用于叶片的条状件、梁、叶片、风电机组的制作方法

本技术属于风力发电材料,尤其涉及一种用于叶片的条状件、梁、叶片、风电机组。

背景技术:

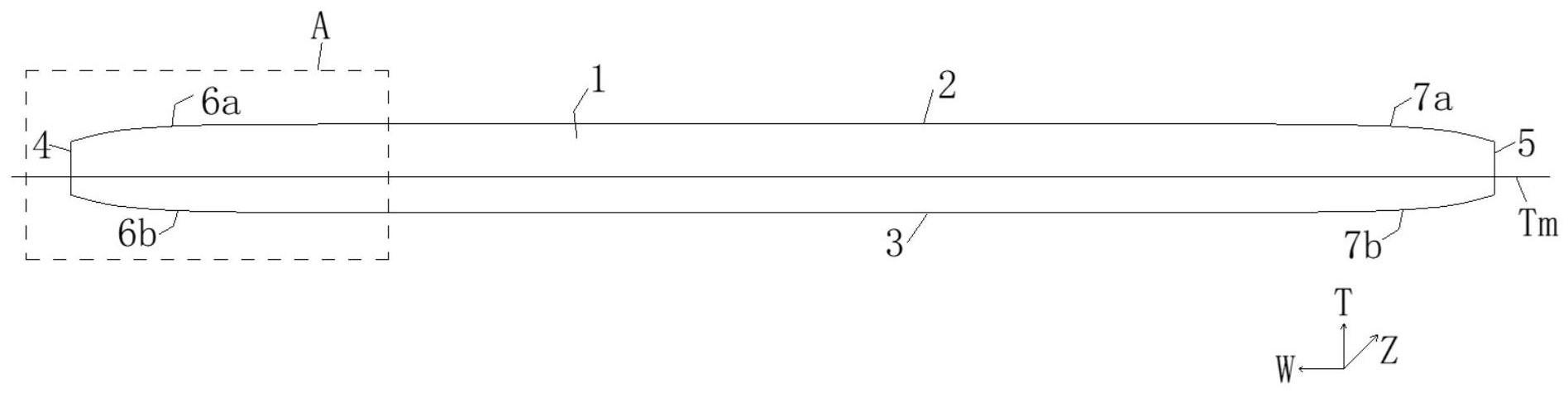

1、梁是风轮叶片主要的承载结构,如图1所示,现有技术中梁是采用带脱模布的、其横截面大体呈梯形的板材14进行制作,板材的形状实质上是一种条状件。去掉脱模布的板材14叠层后相互之间形成的间隙140中间大、两端小。在梁的制作过程中容易导致树脂较难浸润到两个相邻的板材14之间中间的间隙140,使得相邻的作为板材14的条状件层间产生浸渍不良的现象,导致制得的梁和风轮叶片质量不高。

2、另外,脱模布与板材一起拉挤成型的过程中,由于脱模布在板材表面形成的褶皱会影响板材的强度性能。脱模布的成本较高,且在制作板材和梁的过程中还容易出现残留,使用脱模布制造板材以及梁对于板材和梁的成本有较为重要的影响。

技术实现思路

1、本技术的目的在于提供一种用于叶片的条状件,有利于树脂均匀浸润作为板材的条状件之间的间隙,降低成本,便于生产制造和制作质量高的梁和风轮叶片。

2、为此,第一方面,本技术提供一种用于叶片的条状件,条状件沿自身纵向延伸,且包括:

3、在厚度方向上相对设置的第一侧面和第二侧面;

4、在宽度方向上相对设置的第三侧面和第四侧面;以及

5、第一连接面和第二连接面,所述第一连接面连接第一侧面与第三侧面,且第二连接面连接第二侧面与第三侧面,以使条状件在第一连接面和第二连接面之间的厚度朝向第三侧面的方向逐渐减小;

6、第三连接面和第四连接面,第三连接面连接第一侧面和第四侧面,且所述第二连接面连接第二侧面与第四侧面,以使条状件在第三连接面和第四连接面之间的厚度朝向第四侧面的方向逐渐减小。

7、在本技术第一方面的实施例中,第一连接面和第二连接面分别向条状件厚度方向的中心平面逐渐减小,第三连接面和第四连接面分别向条状件厚度方向的中心平面逐渐减小。

8、在本技术第一方面的一实施例中,第一连接面和第二连接面为平面,和/或第三连接面和第四连接面为平面。

9、在本技术第一方面的一实施例中,第一连接面和第二连接面为曲面,和/或第三连接面和第四连接面为曲面。

10、在本技术第一方面的一实施例中,第一连接面在条状件的横截面上的截面曲线满足以下条件:曲线上的点到第三侧面的距离y作为曲线上的点到第一侧面的距离x的函数是上凸函数或下凸函数;和/或

11、第二连接面在条状件的横截面上的截面曲线满足以下条件:曲线上的点到第三侧面的距离y作为曲线上的点到第二侧面的距离x的函数是上凸函数或下凸函数。

12、在本技术第一方面的一实施例中,第三连接面在条状件的横截面上的截面曲线满足以下条件:曲线上的点到第四侧面的距离y作为曲线上的点到第一侧面的距离x的函数是上凸函数或下凸函数;和/或

13、第四连接面在条状件的横截面上的截面曲线满足以下条件:曲线上的点到第四侧面的距离y作为曲线上的点到第二侧面的距离x的函数是上凸函数或下凸函数。

14、在本技术第一方面的一实施例中,上述的曲线满足如下函数关系:

15、y=logax (1)

16、a为0.5~0.8的实数,y,x的单位为毫米。

17、在本技术第一方面的一实施例中,第一侧面和/或第二侧面为平面。

18、在本技术第一方面的一实施例中,第一侧面和第二侧面之间形成的区域厚度相等。

19、在本技术第一方面的一实施例中,第一侧面和/或第二侧面为曲面。

20、在本技术第一方面的一实施例中,第一侧面和/或第二侧面为平滑过渡的弧面,弧面的弧面线两端的端点与弧面的高点之间的厚度差占第一侧面和第二侧面间总厚度的比值≤10%。

21、在本技术第一方面的一实施例中,第三侧面和/或第四侧面为平面。

22、在本技术第一方面的一实施例中,第三侧面和/或第四侧面为曲面。

23、在本技术第一方面的一实施例中,条状件的宽度为50mm~200mm,厚度2mm~10mm。

24、在本技术第一方面的一实施例中,条状件包含选自玻璃纤维、碳纤维或者碳纤维和玻璃纤维组成的混合纤维,以及浸润纤维的树脂或树脂溶液的固化物。

25、在本技术第一方面的一实施例中,树脂选自环氧树脂、聚氨酯树脂、酚醛树脂、不饱和聚酯树脂或其组合;树脂溶液选自增韧剂与树脂的复配溶液,增韧剂选自羧基液体丁腈橡胶、聚乙烯醇缩丁醛、聚苯醚酮、聚乙烯醇、聚醋酸乙烯或其组合。

26、树脂或树脂溶液用于浸润选自碳纤维、玻璃纤维或其组合形成的混合纤维并固化形成条状件。

27、在本技术第一方面的一实施例中,有机酸选自丙烯酸、甲基丙烯酸或其组合。

28、在本技术第一方面的一实施例中,羧基液体丁基橡胶包括源于丁二烯、丙烯腈和有机酸的结构单元,其中,增韧剂源于丙烯腈的结构单元的质量分数为26%~33%,源于丁二烯的结构单元的质量分数为18%~30%,源于有机酸的结构单元的质量分数为20%~35%。

29、在本技术第一方面的一实施例中,树脂溶液中的增韧剂的质量占树脂溶液质量的含量为5wt.%~25wt.%。

30、在本技术第一方面的一实施例中,羧基液体丁腈橡胶的分子量为6000~10000。

31、在本技术第一方面的一实施例中,羧基液体丁腈橡胶的相对密度为0.98g/cm3~0.99g/cm3。

32、第二方面,本技术提供一种用于叶片的梁,包括沿宽度方向布置的多个条状件组,每个条状件组具有沿厚度方向堆叠布置的多个条状件;条状件沿自身纵向延伸,且包括:

33、在厚度方向上相对设置的第一侧面和第二侧面;在宽度方向上相对设置的第三侧面和第四侧面;以及

34、第一连接面和第二连接面,所述第一连接面连接第一侧面与第三侧面,且第二连接面连接第二侧面与第三侧面,以使条状件在第一连接面和第二连接面之间的厚度朝向第三侧面的方向逐渐减小;

35、第三连接面和第四连接面,第三连接面连接第一侧面和第四侧面,且所述第二连接面连接第二侧面与第四侧面,以使条状件在第三连接面和第四连接面之间的厚度朝向第四侧面的方向逐渐减小;

36、条状件组中沿厚度方向的各条状件的第一连接面和第二连接面并排形成第一曲面齿状结构,条状件组中沿厚度方向的各条状件的第三连接面和第四连接面并排形成第二齿状结构;沿宽度方向相邻的条状件组中,相邻第一齿状结构与第二齿状结构之间相互抵接。

37、在本技术第二方面的一实施例中,相邻的条状件组中沿宽度方向任意相邻的四个条状件的端部围设形成一由中部向宽度方向两侧减小的空隙。

38、在本技术第二方面的一实施例中,空隙横截面的正投影视图趋近于呈菱形。

39、在本技术第二方面的一实施例中,厚度方向相邻的条状件之间布设有层间布。

40、在本技术第二方面的一实施例中,层间布为纤维编织物,纤维选自玻璃纤维、碳纤维或其混编物。

41、第三方面,本技术实施例提供了一种叶片,包括上述的梁。

42、第四方面,本技术实施例提供了一种风电机组,包括上述的叶片。

43、本技术实施例的条状件,通过在厚度方向相对设置第一侧面和第二侧面,在宽度方向设置第三侧面和第四侧面,设置第一连接面连接第一侧面与第三侧面,和设置第二连接面连接第二侧面与第三侧面,使得条状件在第一连接面和第二连接面之间的厚度朝向第三侧面的方向逐渐减小;以及设置第三连接面连接第一侧面和第四侧面,和设置第二连接面连接第二侧面与第四侧面,使得条状件在第三连接面和第四连接面之间的厚度朝向第四侧面的方向逐渐减小;以减小条状件宽度方向两端相对于中部区域的厚度,即使条状件在宽度方向呈中间厚、两侧边缘厚度逐渐减小的形状,使得条状件在厚度方向叠层后能够于条状件的边缘形成空隙,该空隙在制作主梁或副梁时便于树脂由外向内条状件之间的空隙中部渗透、填充,减少层间灌注缺陷的发生,解决板材作为条状件之间存在的树脂浸渍不良的问题。

- 还没有人留言评论。精彩留言会获得点赞!