一种尾缘采用盆背双侧变弯度劈缝冷却的涡轮叶片

本发明属于航空发动机涡轮冷却,涉及一种尾缘采用盆背双侧变弯度劈缝冷却的涡轮叶片。

背景技术:

1、提高涡轮前燃气温度是提升航空发动机性能最有效的途径之一,但同时也造成了涡轮叶片的工作温度日益升高,远远超出了当前材料所能承受的温度极限,因此迫切地需要先进的冷却措施以提高叶片的承温能力。目前对于涡轮叶片普遍采用中空设计,并利用冷却气在其内部的强化对流换热带走热量以及排出叶片时形成气膜覆盖隔绝燃气加热,是涡轮叶片冷却问题的主要解决手段。

2、涡轮叶片的尾缘区域连接着叶盆和叶背,是两侧高温燃气交汇和剧烈掺混之处,具有极高的热负荷,同时也是整个叶片结构最薄的地方,难以形成复杂的中空冷却结构,导致其在工作中具有较高的壁面温度,很容易发生烧蚀和断裂,是叶片冷却设计中需要重点解决的难题。目前叶片尾缘冷却常采用盆侧水平排气的半劈缝结构,典型的结构如图1(a)~(c)所示,该结构可以把空心涡轮叶片1的内腔冷气通道2中沿径向流动的冷却气转成沿弦向,在通道壁面和肋结构处形成强化对流冷却后,再从矩形截面的尾缘水平劈缝通道3中排出,并在盆侧的尾缘局部形成气膜覆盖隔绝燃气的加热。其劈缝通道中心线6对于各劈缝无倾角和弯度的变化,在叶片主视方向下均为水平直线。该类盆侧水平排气的劈缝冷却结构在流动、传热和强度等方面均具有不足,具体表现在如下方面:首先,由于该冷却结构在叶背侧无排气劈缝的设计,导致该侧的冷却效果较差,尾缘整体具有较高的温度不均匀性。其次,当冷却气从劈缝通道沿水平排出时,与燃气流向基本一致,因此无法在燃气的裹挟下发生沿径向的偏转,从而引发气膜覆盖效果差的问题。再次,由于冷却气进入水平式的劈缝通道时会发生剧烈的流动转折,形成台阶流动,导致了较大的流动损失。此外,水平劈缝结构在劈缝开口处的尾缘截面上材料空心化程度高,缺少有效的支撑和加强,导致了尾缘结构强度不足的问题。

技术实现思路

1、针对现有的盆侧水平排气尾缘劈缝冷却技术存在的不足,发明了一种尾缘采用盆背双侧变弯度劈缝冷却的涡轮叶片,通过在叶片尾缘的盆背两侧交替开设排气劈缝,可有效解决叶片背侧冷却不足的问题,同时改善叶片尾缘的温度均匀性,提高整体冷却效果;此外,本发明将劈缝通道的截面形状由常规的矩形改为三角形,可以形成周期性密排,提高尾缘空间利用率,并强化尾缘结构强度;另外,本发明的劈缝冷却结构采用变弯度的优化设计,使其具有较小的内部流动损失和较高的结构抗载荷能力。

2、本发明的技术方案:

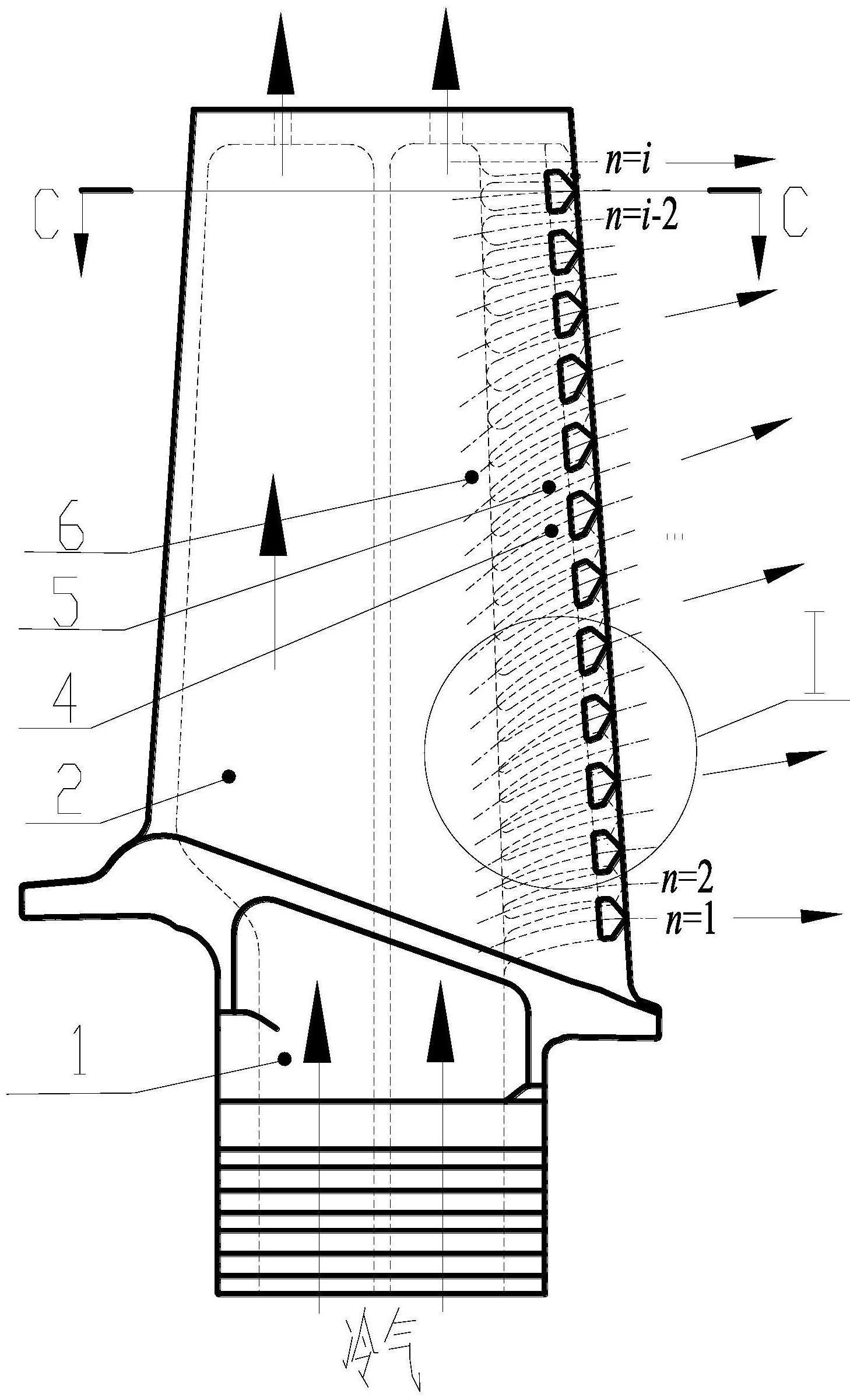

3、一种尾缘采用盆背双侧变弯度劈缝冷却的涡轮叶片,包括空心涡轮叶片、内腔冷气通道、尾缘盆侧变弯度劈缝通道和尾缘背侧变弯度劈缝通道,如图2(a)和2(b)所示;

4、所述空心涡轮叶片内部设有内腔冷气通道,供低温冷却气体在叶片内部流动,对叶片进行冷却。空心涡轮叶片的尾缘沿径向交替设置尾缘盆侧变弯度劈缝通道和尾缘背侧变弯度劈缝通道,使内腔冷气通道中的冷却气通过劈缝通道向叶片的盆背两侧交替排出,并在外壁面形成气膜覆盖均匀地冷却叶片尾缘区域。尾缘盆侧变弯度劈缝通道和尾缘背侧变弯度劈缝通道的总数为i,其沿叶根向叶顶方向的编号n从1到i变化。

5、所述的尾缘盆侧变弯度劈缝通道和尾缘背侧变弯度劈缝通道沿流向的结构形状由劈缝通道中心线控制。在叶片俯视维度下,劈缝通道中心线的投影为样条曲线或圆弧状曲线,如图2(c)和2(d)所示,当其向尾缘盆侧弯曲时,形成平滑的尾缘盆侧变弯度劈缝通道,引导冷却气从内腔冷气通道向尾缘盆侧排出,并在盆侧壁面上形成气膜覆盖隔绝燃气的加热;当其向尾缘背侧弯曲时,形成平滑的尾缘背侧变弯度劈缝通道,引导冷却气从内腔冷气通道向尾缘背侧排出,并在背侧壁面上形成气膜覆盖隔绝燃气的加热。在叶片主视维度下,劈缝通道中心线的投影为圆弧状曲线、倾斜直线或水平直线,相应地,形成的尾缘盆侧变弯度劈缝通道和尾缘背侧变弯度劈缝通道在叶片主视方向下为倾斜曲线通道、倾斜直通道或水平直通道,如图2(e)所示。劈缝通道中心线在冷气入口端和冷气出口端的切线方向与水平面夹角分别为劈缝通道入口角∠α和劈缝通道出口角∠β,且∠α≥∠β,特别的,当∠α=∠β=0°时,劈缝通道中心线在主视维度下的投影为水平直线,该劈缝则为水平式。

6、本发明对于不同径向位置的劈缝通道中心线采用变弯度设计,其劈缝通道入口角∠α和劈缝通道出口角∠β随通道编号n呈现规律性的变化,其函数关系式如公式(1)~(2)所示:

7、

8、

9、式中,i为劈缝通道的总数量,α1和β1分别为n=1时的劈缝通道入口角和劈缝通道出口角,αi和βi分别为n=i时的劈缝通道入口角和劈缝通道出口角,αmax和βmax分别为劈缝通道入口角和劈缝通道出口角的最大值,且有α1>β1,αi≥βi,αmax>βmax。上述关系式使得尾缘排气劈缝通道的入口角和出口角沿径向总体上呈现先增大后减小的变化规律,并在上、中、下三段内分别呈线性变化,进而使尾缘结构的流动、传热和强度等综合性能得到优化。

10、进一步地,α1可以为~35°,β1可以为0~25°,αi可以为0~20°,βi可以为0~°,αmax可以为25~45°,βmax可以为15~35°。

11、尾缘盆侧变弯度劈缝通道和尾缘背侧变弯度劈缝通道的截面形状为等腰三角形,二者的截面三角形对称交错排列,沿径向呈现周期性密排的特点,如图2(f)所示。三角形通道的截面特征可由劈缝通道宽度w、劈缝通道高度h以及劈缝通道三角形截面顶角∠a进行描述,劈缝通道的宽度越小,高度越高,顶角∠a越大,则劈缝通道越扁平。忽略劈缝通道圆角的影响,三者的关系可表示为公式:

12、h=2w·tan(a/2)

13、相邻的尾缘盆侧变弯度劈缝通道和尾缘背侧变弯度劈缝通道之间形成倾斜的内壁,可以起到对尾缘的支撑强化作用,多个倾斜内壁沿径向依次连接,在垂直于弦向的尾缘截面上形成“之”字型支撑结构,可提高叶片尾缘抵抗弯曲、扭转和离心载荷的能力。劈缝沿径向的稠度越小,则劈缝通道间壁厚t越大,形成的“之”字型支撑越厚,对尾缘结构的加强作用越明显,但对尾缘的冷却效果也会随之变差。

14、进一步地,所述劈缝通道三角形截面顶角∠a可以为110~150°,劈缝通道宽高比w/h可以为0.13~0.35,劈缝通道间壁厚与劈缝通道高度的比值t/h可以为0.1~0.25。

15、本发明的有益效果:

16、1.提高叶片尾缘背侧的冷却效果:

17、已有的尾缘半劈缝结构采用盆侧排气,冷却气无法在叶背侧无法形成气膜覆盖,使得该侧壁面具有更高的温度,冷却效果不足。本发明采用盆背双侧变弯度劈缝冷却结构,开在叶背侧的劈缝冷却通道不仅增强了背侧区域的内部对流换热,同时可对外壁面形成气膜覆盖,隔绝燃气的加热,可使叶片尾缘背侧壁面的冷却效果提高约25%,有效解决了涡轮叶片尾缘背侧冷却不足的问题,降低了叶片的温度水平。

18、2.改善叶片尾缘温度不均匀性:

19、传统的尾缘半劈缝冷却结构由于尾缘背侧冷却效果差,相较于盆侧壁面温度更高,因此具有较大的温度不均匀性,不仅意味着更高的温度峰值,还会产生较大的热应力,对尾缘强度造成破坏。本发明的新型劈缝冷却结构在叶片盆背两侧交替开设劈缝冷却通道,并采用三角截面的周期性密铺结构,可实现对尾缘两侧壁面的均匀冷却,大幅改善了尾缘的温度不均匀性,降低了叶片热应力水平。

20、3.增大气膜覆盖面积,提高外部气膜冷却效果:

21、首先,本发明采用的盆背双侧变弯度劈缝冷却结构在尾缘的盆背两侧均可形成气膜覆盖,相比于传统的盆侧排气劈缝结构,气膜覆盖面积大幅增加。其次,本发明的劈缝通道大部分采用倾斜排气,其气膜出流方向与燃气流动方向呈一定夹角,因为燃气对气膜出流的裹挟作用,使冷气在流动方向上呈现偏转并逐步与燃气流动方向平行的趋势,由此实现了对劈缝间隔肋部分区域的覆盖,使得实际气膜出流的覆盖宽度相对于劈缝宽度来说大幅度增加。综上所述,本发明的尾缘劈缝冷却结构可大幅提高冷却气膜覆盖面积,从而对尾缘壁面实现更好的外部气膜冷却效果。

22、4.通过延长冷气流动路径和增大对流换热面积,提高内部对流换热效果:

23、本发明提出的盆背双侧变弯度劈缝冷却结构采用了曲线式倾斜通道,且通道截面采用三角形,在径向上形成周期性密排,空间利用率高,相比于传统的盆侧排气水平劈缝结构,冷气在倾斜的曲线式通道内的流动路径更长,与壁面之间的对流换热更加充分,且弯曲的双侧通道结构大大增加了内部对流换热面积,从而提高了冷却气和尾缘冷却通道内壁面的对流换热效果。

24、5.劈缝变弯度的优化设计实现了全径向高度上减阻性能的提高:

25、已有的尾缘劈缝冷却结构采用水平排气,沿径向流动的冷却气要进入弦向的劈缝冷却通道,需要在狭窄的空间内高速完成近似90°的方向转折,此类流动会在转折处产生低速的漩涡,不仅因为其强烈的摩擦而产生能量耗散,还会挤压主流迫使其产生额外的方向转折和能量损失,导致整机效率的下降。由于在叶根处的冷却气流速高,这种流动转折现象尤其剧烈,带来的能量损失也更大。而随着冷却气不断从劈缝通道排出,上方劈缝的冷气流量逐渐减小,此外,受到下方转折气流的挤压,冷却气在进入上方的劈缝通道前已提前完成了一部分转折,并且气流在到达叶片内腔通道的顶部尽头时,受到盲端的约束而自然发生了朝尾缘方向的偏转,因此,对于靠近叶顶的劈缝,冷却气进入通道时的转折角相比于叶根处的劈缝通道明显降低。根据这一流动特性,本发明采用的盆背双侧变弯度劈缝冷却结构对不同径向高度的劈缝通道进、出口角进行了优化设计。如图2(a)和2(b)所示,位于下方的劈缝通道设计为倾斜的曲线式通道结构,使得冷却气在劈缝内的转折角由近似直角变为锐角,流动更加缓和,削弱了旋涡的产生,从而减小了内部流动阻力。而位于上方的劈缝通道采用倾角较小的曲线式劈缝或水平劈缝结构,使得冷却气进入劈缝通道时始终保持较小的流动转折角,也减小了冷气转折带来的流动损失。从而使本发明的劈缝冷却结构在全径向高度上均具有较好的流动减阻性能。此外,本发明的劈缝冷却结构在叶片俯视维度下也呈现曲线式通道的特点,将内腔冷气通道中的冷却气平缓地到引导向尾缘盆背两侧,进一步减小了劈缝通道内部的流动损失。综合来看,本发明的盆背双侧变弯度劈缝冷却结构可使冷气内部流动总体损失减小约15%。

26、6.形成周期性互补支撑结构和“之”字型斜撑结构,大幅提高尾缘结构抗载荷能力

27、对于传统的水平排气式劈缝结构,由于劈缝通道和隔肋的交替排布,尾缘截面积沿径向呈现明显的周期性变化,对于隔肋处的尾缘截面,材料实心率高,不易发生破坏,而在劈缝开口处的尾缘截面上,由于材料空心化程度高,缺少有效的支撑和加强,导致该处的强度薄弱。对于实际工作中的涡轮转子叶片,其根部位置受到的离心载荷最大,叶片中部则会因高阶的弯曲和扭转振动而产生较大的应力,而叶片的顶部承受的载荷较轻,不易发生破坏。针对涡轮叶片的载荷分布特点,本发明的尾缘冷却结构采用变弯度的优化设计,在应力较大的叶片根部和中部采用倾斜的曲线式劈缝结构,劈缝通道间形成的倾斜隔肋可以实现在任何一个截面位置处均有支撑结构连结叶片的盆背两侧,从而在径向上形成了周期性的互补支撑,大大提高了尾缘结构抗载荷能力,而在承力较轻的叶尖部位,采用倾角较小的曲线式劈缝或水平劈缝结构,从而优化材料在不同径向高度的分布。此外,本发明的盆背双侧变弯度劈缝采用三角形截面通道,在垂直于弦向的尾缘截面上形成“之”字型斜撑结构,如图2(f)所示,可有效增加尾缘结构刚度,提高其抵抗弯曲、扭转和离心载荷的能力。本发明的盆背双侧变弯度劈缝冷却结构可以使叶片尾缘结构抗载荷能力提高约20%。

- 还没有人留言评论。精彩留言会获得点赞!