一种混流式机组连续盘车摆度计算方法与流程

本发明涉及水电机组设施设备,具体涉及一种混流式机组连续盘车摆度计算方法,本发明是发明名称为一种混流式水轮发电机组轴系调整方法及系统,申请号为202111146451.2的发明专利的分案申请。

背景技术:

1、混流式水电机组传统的轴系调整方法均采用等相位定点盘车,盘车过程中人工去读取和记录测量表计的数据,人工对盘车测量数据进行计算和分析。从盘车数据处理方法来看,传统等相位盘车方法主要采用数据拟合分析算法,通过盘车数据计算出主轴轴系的当前状态。操作人员通过分析主轴轴系状态的计算结果,凭人为经验初步确定一个轴系调整方案,并将此调整方案代入计算公式,试算出按此调整方案调整后主轴轴系状态的结果。若结果可接受,既按此调整方案进行轴系调整。若结果不可接受,再更换调整方案进行试算,直至结果可接受为止。一般来说,混流式水电机组传统的等相位定点盘车轴系调整方法,不仅盘车周期长、人工测量和计算工作量大,且定点盘车测点数少导致计算精度不高。除此之外,最大的弊病在于,轴系调整方案的给出完全依赖人的经验,经过多次试算才能确定一个可接受的但并非最佳的调整方案。

2、鉴于此,有必要开发一套适用于连续盘车方式的混流式水电机组轴系智能调整系统,能够实现自动采集数据,自动计算分析,自动给出轴系调整方案。

技术实现思路

1、本发明的目的是为了解决现有的对混流式立式水轮发电机组连续盘车中轴线调整时,存在的自动化程度低、人工测量/计算误差大的技术问题,并为了提高机组轴线调整的工作效率和调整精度、缩短检修工期,节省人力物力,而提供的一种水轮发电机组轴系调整方法与系统以及一种混流式机组连续盘车摆度计算方法。

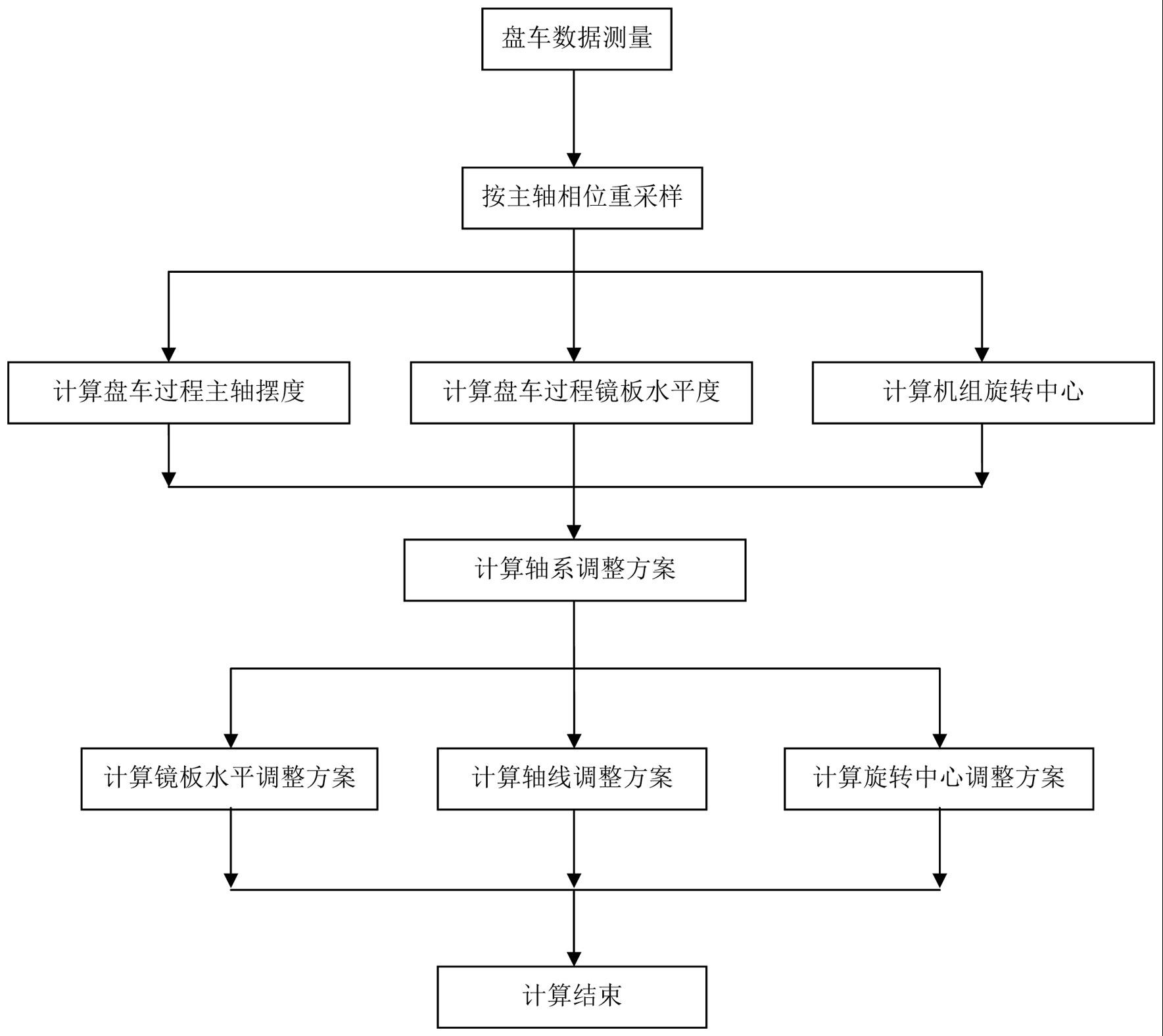

2、一种混流式水轮发电机组轴系调整方法,它包括以下步骤:

3、步骤1:进行盘车相关数据的测量;

4、步骤2:按主轴相位重采样;

5、步骤3:获取盘车过程主轴的摆度;

6、步骤4:获取盘车过程镜板水平度;

7、步骤5:获取机组旋转中心数据;

8、步骤6:获取轴系调整方案;

9、在步骤5中,混流式机组主要测量定转子上下层空气间隙、转轮上下止漏环间隙。

10、在步骤1中,在盘车开始前,使所有摆度传感器测量值校零,在盘车过程中,获取x向摆度测量值axα1~axαn、y向摆度测量值ayα1~ayαn、镜板水平度测量值、转动部件与固定部件间隙测量值gα1~gαn;

11、在步骤2中,将盘车旋转一周所有传感器采集的数据按主轴旋转角度进行重采样,等分点数为偶数n,重采样后第一个点为起始点,则某一个点i(i∈[0,n])所对应的角度值为:

12、

13、在步骤3中,盘车的方式包括定点盘车方式以及连续盘车方式;

14、针对定点盘车方式,采用以下步骤:

15、将某断面x方位测点及y方位测点重采样后所有摆度值进行矢量分解成x向分量及y向分量。则该断面x方位测点矢量分量xx、xy及y方位测点矢量分量yx、yy为:

16、

17、

18、

19、

20、计算该断面旋转部件几何中心相对于旋转中心的偏移坐标x及y分别为:

21、x=(xx+yx)/2

22、y=(xy+yy)/2

23、计算出各断面旋转部件几何中心相对于旋转中心的偏移坐标分别为:

24、x上导、y上导、x下导、y下导、x法兰、y法兰、x水导、y水导

25、各断面轴线中心偏差计算完成后,摆度计算时需扣除限制水平位移处的摆度值,各断面轴线的中心偏差需扣除下导处的位移;

26、x′上导=x上导-x下导,y′上导=y上导-y下导

27、x′法兰=x法兰-x下导,y′法兰=y法兰-y下导

28、x′水导=x水导-x下导,y′水导=y水导-y下导

29、各断面摆度及方位为:

30、摆度:

31、摆度方位角:

32、在步骤3中,针对连续盘车方式,采用以下步骤:

33、方法1:根据连续盘车过程中对侧相减进行计算得出全摆度值,由于连续盘车旋转相位连续,因此能够捕捉到旋转部件在旋转过程中真实发生的最大全摆度,计算机组αi角和αi+180°所对应的主轴x方向窜动位移值xαi及y方向窜动值yαi为:

34、xαi=ax(αi+180°)-axαi;αi∈[0,180°]

35、yαi=ay(αi+180°)-ayαi;αi∈[0,180°]

36、该角度αi对应的全摆度rαi为:

37、

38、各断面所有角度全摆度计算完成后,上导及水导净摆度计算时需将扣除对应角度限制水平位移处(下导)的摆度值,在上导及水导摆度中找出最大全摆度幅值及净摆度幅值,即为盘车最大双幅值,对应的角度即为最大双幅值角度。为检测上端轴与转子法兰的同心度,还需计算上导全摆度扣除转子下法兰全摆度的相对净摆度值。

39、方法2:算法同前述的定点盘车方式,计算等份角度按照0.5°一个点进行计算;

40、在步骤4中,在计算盘车过程镜板水平度时,将镜板水平传感器采集的倾角数据进行x向及y向矢量分解。如镜板角度αi下,采集的倾角数据βαi分解为x方向向量βαix及y方向向量βαiy为:

41、βαix=βαicosαi;αi∈[0,360)

42、βαiy=βαisinαi;αi∈[0,360)

43、机组旋转一周水平传感器所测量平面的倾角x方向向量βx及y向量βx计算方法为:

44、

45、

46、则倾角β及方位角θ计算方法如下:

47、

48、

49、则镜板水平度方位角为θ,水平度h(mm/m)为:

50、h=tgβ×1000;(mm/m)。

51、在步骤5中,盘车过程进行机组转动部分与固定部分各部位间隙值测量,计算机组旋转中心,混流式机组主要测量定转子上下层空气间隙、转轮上下止漏环间隙,

52、盘车时需要测量0°及180°两个方位固定部件与旋转部件间隙值,进行矢量分解成x向及y向。

53、0°时刻,旋转部件几何中心相对于固定部件偏心值x0及y0为:

54、

55、

56、180°时刻,旋转部件几何中心相对于固定部件偏心值x180及y180为:

57、

58、

59、则固定部件相对于旋转中心坐标和偏心距x1及y1为:

60、x1=-(x0+x180)/2

61、y1=-(y0+y180)/2

62、偏心距:

63、偏心方位:

64、0°方位旋转部件几何中心相对于旋转中心坐标x2及y2为:

65、x2=(x0-x180)/2

66、y2=(y0-y180)/2

67、偏心值:

68、偏心方位:

69、旋转部件的摆度坐标x3及y3为:

70、x3=-2*x2

71、y3=-2*y2

72、摆度值:

73、摆度方位:

74、在步骤6中,在获取混流式机组轴系调整方案时,采用以下步骤:

75、1)获取镜板水平调整方案;

76、2)获取轴线调整方案;

77、3)获取旋转中心调整方案;

78、在步骤1)中,在获取镜板水平调整方案时;

79、设镜板部分支撑螺栓共有n根,支撑螺栓安装位置到镜板中心距离为r,镜板的水平度为l,方位角为θ;

80、则在α角度下支柱螺栓的调整量a,计算公式为:

81、aα=-r×l×cos(β-α);

82、在步骤2)中,在获取轴线调整方案时;

83、各断面摆度扣除推力的位移值,计算出上导测量面几何中心坐标x上导、y上导、转子下法兰测量面几何中心坐标x下法兰、y下法兰、水导测量面几何中心坐标x水导、y水导、上导相对于转子下法兰的中心坐标x上导-下法兰、y上导-下法兰;

84、当上导测量面几何中心坐标过大时,需要综合分析上导相对于转子下法兰的中心坐标。

85、1)若x上导-下法兰、y上导-下法兰过大,则表示上端轴与转子上法兰偏心较大,需要调整。调整值及调整方向如下公式:

86、调整值:

87、调整方位:

88、2)若x上导-下法兰、y上导-下法兰较小,则表示推力头与转子的相对位置需要调整,此时需结合水导几何中心数据综合来调整,将机组旋转中心调整至水导几何中心与上导几何中心的中间位置。

89、在步骤3)中,在获取旋转中心调整方案时;

90、旋转中心的调整是对各断面固定部件与转动部件的间隙值进行计算分析,得到该断面固定部件几何中心相对于转动部件旋转中心的坐标,以此作为主轴水平方向平推的依据,通过水平推轴使各断面的间隙调整至最优范围,在计算推轴方案前,根据机组实际情况设置各端面间隙值的调整范围和优先级,间隙值的优先级分为两级,关键级间隙值是指在其他间隙值仅满足达标的基础上必须调整至最优的间隙值。普通级间隙值是指仅满足达标即可的间隙值。

91、在获取最优调整方案时,在大轴360°每个方位进行试推演算,选取合适的角度计算步长、试推量、试推步长;首先在众多试推方案里挑选出各部位间隙值均达标的推轴方案,然后在这些方案中找到关键级间隙值为最优的那组方案作为最终调整方案。

92、一种定点盘车摆度计算方法,它包括以下步骤:

93、1.将某断面x方位测点及y方位测点重采样后所有摆度值进行矢量分解成x向分量及y向分量;

94、2.计算该断面旋转部件几何中心相对于旋转中心的偏移坐标x及y;

95、3.计算出各断面旋转部件几何中心相对于旋转中心的偏移坐标;

96、4.各断面轴线中心偏差计算完成后,摆度计算时需扣除限制水平位移处的摆度值,获得各断面摆度及方位。

97、在步骤1中,该断面x方位测点矢量分量xx、xy及y方位测点矢量分量yx、yy为:

98、

99、

100、

101、

102、在步骤2中,计算该断面旋转部件几何中心相对于旋转中心的偏移坐标x及y分别为:

103、x=(xx+yx)/2

104、y=(xy+yy)/2;

105、在步骤3中,计算出各断面旋转部件几何中心相对于旋转中心的偏移坐标分别为:

106、x上导、y上导、x下导、y下导、x法兰、y法兰、x水导、y水导

107、在步骤4中,各断面轴线中心偏差计算完成后,摆度计算时需扣除限制水平位移处的摆度值,各断面轴线的中心偏差需扣除下导处的位移;

108、x′上导=x上导-x下导,y′上导=y上导-y下导

109、x′法兰=x法兰-x下导,y′法兰=y法兰-y下导

110、x′水导=x水导-x下导,y′水导=y水导-y下导

111、各断面摆度及方位为:

112、摆度:

113、摆度方位角:

114、一种连续盘车摆度计算方法,它包括以下步骤:

115、步骤1:根据连续盘车过程中对侧相减进行计算得出全摆度值;

116、步骤2:在各断面所有角度全摆度计算完成后,获得上导及水导净摆度值;

117、步骤3:在上导及水导摆度中找出最大全摆度幅值及净摆度幅值,即为盘车最大双幅值,对应的角度即为最大双幅值角度。

118、在步骤1中,在获取全摆度值时,采用以下步骤:

119、计算机组αi角和αi+180°所对应的主轴x方向窜动位移值xαi及y方向窜动值yαi为:

120、xαi=ax(αi+180°)-axαi;αi∈[0,180°]

121、yαi=ay(αi+180°)-ayαi;αi∈[0,180°]

122、该角度αi对应的全摆度rαi为:

123、

124、一种混流式机组轴系调整方法,包括以下步骤:

125、1.获取镜板水平调整方案;

126、2.获取轴线调整方案;

127、3.获取旋转中心调整方案;

128、在步骤1中,在获取镜板水平调整方案时;

129、设镜板部分支撑螺栓共有n根,支撑螺栓安装位置到镜板中心距离为r,镜板的水平度为l,方位角为θ;

130、则在α角度下支柱螺栓的调整量aα计算公式为:

131、aα=-r×l×cos(β-α);

132、在步骤2中,在获取轴线调整方案时;

133、各断面摆度扣除推力的位移值,计算出上导测量面几何中心坐标x上导、y上导、转子下法兰测量面几何中心坐标x下法兰、y下法兰、水导测量面几何中心坐标x水导、y水导、上导相对于转子下法兰的中心坐标x上导-下法兰、y上导-下法兰;

134、当上导测量面几何中心坐标过大时,需要综合分析上导相对于转子下法兰的中心坐标。

135、1)若x上导-下法兰、y上导-下法兰过大,则表示上端轴与转子上法兰偏心较大,需要调整。调整值及调整方向如下公式:

136、调整值:

137、调整方位:

138、2)若x上导-下法兰、y上导-下法兰较小,则表示推力头与转子的相对位置需要调整,此时需结合水导几何中心数据综合来调整,将机组旋转中心调整至水导几何中心与上导几何中心的中间位置。

139、在步骤3中,在获取旋转中心调整方案时;

140、旋转中心的调整是对各断面固定部件与转动部件的间隙值进行计算分析,得到该断面固定部件几何中心相对于转动部件旋转中心的坐标,以此作为主轴水平方向平推的依据,通过水平推轴使各断面的间隙调整至最优范围,在计算推轴方案前,根据机组实际情况设置各端面间隙值的调整范围和优先级,间隙值的优先级分为两级,关键级间隙值是指在其他间隙值仅满足达标的基础上必须调整至最优的间隙值。普通级间隙值是指仅满足达标即可的间隙值;

141、在获取最优调整方案时,在大轴360°每个方位进行试推演算,选取合适的角度计算步长、试推量、试推步长;首先在众多试推方案里挑选出各部位间隙值均达标的推轴方案,然后在这些方案中找到关键级间隙值为最优的那组方案作为最终调整方案。

142、一种用于混流式机组轴系状态特征参数获取的系统,它包括相位采集装置、镜板水平测量装置、摆度传感器;

143、相位采集装置设置于主轴处,用于盘车时对主轴相位进行采集;

144、镜板水平测量装置设置于旋转部件水平面上,用于盘车时对机组镜板水平度进行自动连续测量;

145、摆度传感器采用电涡流传感器;

146、摆度传感器用于测量与主轴之间的间隙值;传感器原位标定装置用于对电涡流传感器的灵敏度系数进行现场原位在线标定;

147、上述相位采集装置包括支柱、以及与支柱底端连接的底座,转臂套设在支柱上,转臂包括套设于支柱上的上侧转臂、下侧转臂,上侧转臂与下侧转臂之间设有限位块,限位块套设在支柱上,限位块通过顶丝与支柱连接,连接板的一端与转臂通过紧固螺钉连接,并可通过连接板设置的直滑槽来调节相对位置;连接板的另一端与固定板通过紧固螺钉连接;旋转编码器通过固定板上的紧固螺钉固定。

148、在紧固螺钉背部设置有挂钩,与限位块通过弹簧连接,用来给转臂的旋转施加预紧力。

149、在固定板与连接板连接的这一端设置有弧形滑槽,可以使固定板在上下、前后及圆周方向进行微调。

150、上述旋转编码器的采集信号通过信号电缆送至无线采集单元,再通过无线/有线传输至数据处理单元。

151、上述旋转编码器设置于主轴处,用于盘车时对主轴相位进行连续采集。

152、上述底座为磁力座,可与金属面吸合。

153、在旋转编码器的滚轮表面设有硬质聚氨酯橡胶层。

154、上述镜板水平测量装置包括水平测量传感器、与水平测量传感器连接的采集模块;

155、在盘车过程中,对镜板水平度进行计算时,采用以下方法:

156、在镜板任意方位,将水平测量传感器采集的倾角数据进行x向及y向矢量分解。如镜板角度αi下,采集的倾角数据βαi分解为x方向向量βαix及y方向向量βαiy为:

157、βαix=βαicosαi;αi∈[0,360)

158、βαiy=βαisinαi;αi∈[0,360)

159、机组旋转一周水平传感器所测量平面的倾角x方向向量βx及y向量βx计算方法为:

160、

161、

162、则倾角β及方位角θ计算方法如下:

163、

164、

165、则镜板水平度方位角为θ,水平度h(mm/m)为:

166、h=tgβ×1000;(mm/m)。

167、上述电涡流传感器的灵敏度系数由传感器原位标定装置进行标定,

168、传感器原位标定装置包括底座,在底座上设有高精度平移平台,竖向设置的立柱在底端与高精度平移平台的上端面连接,在立柱的上端且垂直于立柱设有电涡流传感器。

169、上述立柱平行于主轴,电涡流传感器为条形结构,电涡流传感器的检测端接近主轴。

170、在立柱上端贯穿设置有圆孔,电涡流传感器横向与圆孔配合连接并通过固定螺母固定设置于立柱的上端。

171、上述高精度平移平台可带动立柱在x向/y向移动。

172、上述高精度平移平台包括x向调节模块、y向调节模块以及调节旋钮,x向调节模块可通过x向粗调旋钮和x向微调旋钮产生x向精确位移,y向调节模块可通过y向粗调旋钮和y向粗调旋钮产生y向精确位移。

173、上述电涡流传感器的信号端通过电缆与采集单元连接,采集单元通过有线/无线与数据处理单元连接。

174、上述底座为磁力座。

175、与现有技术相比,本发明具有如下技术效果:

176、1)本发明填补了混流式立式水轮发电机组连续盘车轴线调整技术的空白,首次采用电测法自动采集数据、无线通讯、自动计算分析、自动给出轴线调整方案,解决了传统方法自动化程度低、人工测量/计算误差大的问题,可显著提高机组轴线调整的工作效率和调整精度,缩短检修工期,节省人力物力;

177、2)本发明采用接触式旋转编码器,实现任意盘车方式下主轴相位的高精度连续测量,解决了目前键相测量、光电测量、齿盘测量等传统技术无法进行主轴相位连续测量的难题;

178、3)相比于传统的对于镜板水平的测量方式通常使用合像水平仪测量,测量点少且需要人工读数,存在精度低、读数误差及停止点不准确等情况,本发明中采用的镜板水平度测量技术能实现镜板水平度的连续无线采集。

179、4)本发明中采用的传感器原位标定技术能很好的对电涡流传感器的灵敏度系数进行现场标定,有效消除主轴材料和曲率对测量结果的影响;

180、5)本发明提供了一套轴线调整智能算法,可针对不同类型机组型式匹配对应的算法模型,自动完成计算分析并给出轴线最佳调整方案以及调整后的预计效果。

- 还没有人留言评论。精彩留言会获得点赞!