活塞、发动机及活塞设计方法与流程

本发明涉及发动机活塞,具体而言,涉及一种活塞、发动机及活塞设计方法。

背景技术:

1、发动机的活塞处于高温高压的工作环境中,容易因超温或者疲劳而破坏,造成拉缸等严重故障。为了降低活塞温度,常用的方法是在活塞内布置内冷油道,并通过冷却喷嘴将机油喷入内冷油道,对活塞进行冷却。

2、活塞在发动机运行过程中做高速的往复运动,带动内冷油道中的机油振荡。机油振荡越剧烈,湍流越强,冷却效果越好。而且由于活塞顶部直接接触发动机缸内燃烧过程,所以高效的顶部冷却是内冷油道优化的重要方向。

技术实现思路

1、本发明的主要目的在于提供一种活塞、发动机及活塞设计方法,以加强对活塞的冷却效果。

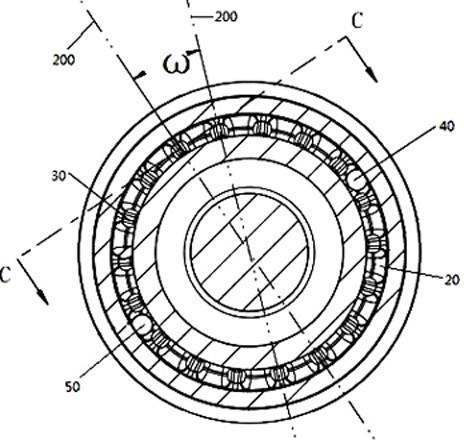

2、为了实现上述目的,根据本发明的一个方面,提供了一种活塞,其包括:活塞本体;冷却通道,冷却通道沿活塞本体的周向延伸设置,以形成环状结构;冷却通道用于容纳冷却介质,以对活塞本体进行冷却;沿活塞本体的轴向,冷却通道具有顶壁和底壁;多个凸起部,多个凸起部沿活塞本体的周向间隔设置;其中,冷却通道的底壁向活塞本体的顶部方向凸出设置以形成凸起部,凸起部与冷却通道的顶壁间隔设置;或者冷却通道的顶壁向活塞本体的底部方向凸出设置以形成凸起部,凸起部与冷却通道的底壁间隔设置。

3、进一步地,沿活塞本体的周向,活塞本体具有多个依次分布的径向线;多个凸起部与多个径向线一一对应地设置;每个凸起部均具有纵向截面,每个凸起部的纵向截面与相应的径向线垂直;凸起部的纵向截面具有中心线,凸起部的纵向截面的中心线位于凸起部的纵向截面上且经过凸起部的纵向截面的中心,凸起部的纵向截面的中心线与活塞本体的中心轴线平行;沿与凸起部的凸出方向垂直的方向,凸起部的纵向截面具有相对设置的两个侧边;沿凸起部的凸出方向,凸起部的纵向截面的每个侧边均逐渐靠近凸起部的纵向截面的中心线。

4、进一步地,沿活塞本体的周向,冷却通道内具有多个间隔且均匀分布的设置位置,各个凸起部与多个设置位置中的其中一个设置位置相对应,以使各个凸起部设置在相应的设置位置上。

5、进一步地,活塞本体包括空腔和活塞顶部,活塞还包括:进入通道,进入通道为沿活塞本体的轴向延伸设置的条形槽,进入通道的第一端与冷却通道连接并连通,进入通道的第二端用于通入冷却介质;进入通道位于冷却通道的远离活塞顶部的一侧,进入通道的第二端与空腔连通;和/或排出通道,排出通道为沿活塞本体的轴向延伸设置的条形槽,排出通道的第一端与冷却通道连接并连通,排出通道的第二端用于排出冷却介质;排出通道位于冷却通道的远离活塞顶部的一侧,排出通道的第二端与空腔连通。

6、根据本发明的另一方面,提供了一种活塞设计方法,其适用于上述的活塞;活塞的多个凸起部的纵向截面的形状和大小均相等;步骤s1:以凸起部的纵向截面的凸起端宽度w、凸起部的凸出高度h、活塞的相邻两个设置位置之间的周向间隔夹角ω、凸起部的纵向截面的每个侧边的倾斜角度ε为因子,以活塞的冷却通道的顶部的平均对流换热系数htc为目标,建立n阶响应面模型;其中,n为大于0的一个整数,n阶响应面模型包括待定系数β;步骤s2:设置多个因子参数组;当凸起部的纵向截面的两个侧边的倾斜角度相等时,每个因子参数组包括一个w值、一个h值、一个ω值和一个ε值;当凸起部的纵向截面的两个侧边的倾斜角度不相等时,凸起部的纵向截面的两个侧边的倾斜角度分别为ε1和ε2,每个因子参数组包括一个w值、一个h值、一个ω值、一个ε1值和一个ε2值;步骤s3:搭建活塞冷却时的cfd模型,并将多个因子参数组依次带入cfd模型进行仿真,以计算得到冷却通道的顶部的平均对流换热系数的多个仿真值;步骤s4:将多个因子参数组和多个仿真值分别带入n阶响应面模型中,多个因子参数组与仿真值一一对应地设置,以得到待定系数β;步骤s5:基于得到的待定系数β,采用优化算法对每个因子进行优化,以在满足每个因子的限值的条件下,使冷却通道的顶部的平均对流换热系数htc达到最大;并记录htc达到最大时的各个因子的数值;步骤s6:以记录的htc达到最大时的各个因子的数值为基础,进行活塞有限元仿真,以得到活塞在极限工况下的温度场;步骤s7:对得到的活塞在极限工况下的温度场进行判断;当温度场中的每个关键部位的最高温度均低于其温度限值时,则设计结束;否则,对冷却通道进行改进设计并重复步骤s1至步骤s7。

7、进一步地,当n=1时,n阶响应面模型为一阶响应面模型;且当凸起部的纵向截面的两个侧边的倾斜角度相等时,一阶响应面模型为;式中,ki分别为w、h、ω、ε;一阶响应面模型包括五个待定系数β,五个待定系数β分别为β0、β1、β2、β3、β4;其中,通过至少五个因子参数组和至少五个仿真值以得到五个待定系数β;当n=1时,n阶响应面模型为一阶响应面模型;且当凸起部的纵向截面的两个侧边的倾斜角度不相等时,一阶响应面模型为;式中,ki分别为w、h、ω、ε1、ε2;一阶响应面模型包括六个待定系数β,六个待定系数β分别为β0、β1、β2、β3、β4、β5;其中,通过至少六个因子参数组和至少六个仿真值以得到六个待定系数β;当n=2时,n阶响应面模型为二阶响应面模型;且当凸起部的纵向截面的两个侧边的倾斜角度相等时,二阶响应面模型为;式中,j为大于0且小于5的整数,ki分别为w、h、ω、ε;二阶响应面模型包括十五个待定系数β,其中,通过至少十五个因子参数组和至少十五个仿真值以得到十五个待定系数β;当n=2时,n阶响应面模型为二阶响应面模型;且当凸起部的纵向截面的两个侧边的倾斜角度不相等时,二阶响应面模型为;式中,j为大于0且小于6的整数,ki分别为w、h、ω、ε1、ε2;二阶响应面模型包括二十一个待定系数β,通过至少二十一个因子参数组和至少二十一个仿真值以得到二十一个待定系数β。

8、进一步地,当n=1、且当凸起部的纵向截面的两个侧边的倾斜角度相等、且当因子参数组和仿真值的数量均大于5时,通过最小二乘法计算得到五个待定系数β;当n=1、且当凸起部的纵向截面的两个侧边的倾斜角度不相等、且当因子参数组和仿真值的数量均大于6时,通过最小二乘法计算得到六个待定系数β;当n=2、且当凸起部的纵向截面的两个侧边的倾斜角度相等、且当因子参数组和仿真值的数量均大于15时,通过最小二乘法计算得到十五个待定系数β;当n=2、且当凸起部的纵向截面的两个侧边的倾斜角度不相等、且当因子参数组和仿真值的数量均大于21时,通过最小二乘法计算得到二十一个待定系数β。

9、进一步地,cfd模型包括运动部分和静止部分,运动部分包括冷却通道、进入通道和排出通道,静止部分包括向活塞喷射冷却介质的活塞冷却喷嘴和活塞所处的活塞缸;在步骤s3中,以活塞进行往复运动的一个周期为一个循环进行瞬态仿真计算,运行多个循环直至仿真结果趋于稳定。

10、根据本发明的又一方面,提供了一种发动机,其包括上述的活塞。进一步地,该活塞采用上述的活塞设计方法进行设计。

11、应用本发明的技术方案,活塞包括活塞本体、冷却通道和多个凸起部,冷却通道沿活塞本体的周向延伸设置,以形成环状结构;冷却通道用于容纳冷却介质,冷却通道20内的冷却介质随着活塞的往复运动而振荡流动,以对活塞本体进行冷却;沿活塞本体的轴向,冷却通道具有顶壁和底壁;多个凸起部沿活塞本体的周向间隔设置。

12、凸起部的第一种设置形式为:冷却通道的底壁向活塞本体的顶部方向凸出设置以形成凸起部,凸起部与冷却通道的顶壁间隔设置。在冷却通道内的冷却介质向活塞本体的底部方向振荡的过程中,冷却介质首先接触冷却通道的底壁,再流向两侧;在冷却介质流动到两侧的凸起部时,会沿凸起部的侧面向活塞本体的顶部方向流动,并再次向活塞本体的顶部方向飞溅到冷却通道的顶壁,以增强湍流效果。

13、凸起部的第二种设置形式为:冷却通道的顶壁向活塞本体的底部方向凸出设置以形成凸起部,凸起部与冷却通道的底壁间隔设置。在冷却通道内的冷却介质向活塞本体的顶部方向振荡的过程中,冷却介质首先接触冷却通道的顶壁,再流向两侧;在冷却介质流动到两侧的凸起部时,会沿凸起部的侧面向活塞本体的底部方向流动,并再次向活塞本体的底部方向飞溅到冷却通道的底壁,以增强湍流效果。

14、本技术的凸起部的设置可以增强冷却通道内的冷却介质的湍流效果,即增强了冷却通道内的冷却介质的振荡效果,从而加强对活塞的冷却效果。

- 还没有人留言评论。精彩留言会获得点赞!