利用中温储能改善燃煤机组变负荷性能的耦合系统及控制方法

本发明属于火电厂热工控制,具体涉及一种利用中温储能改善燃煤机组变负荷性能的耦合系统及控制方法。

背景技术:

1、我国正加快构建“清洁低碳、安全高效”的现代能源体系,燃煤机组逐步由主体能源向调节性能源过渡。燃煤机组中设备多样,涉及到流动、燃烧、传热、做功等热力过程,不同的热力过程响应时间尺度存在差异,导致了现有燃煤机组热力系统结构难以长时间维持快速变负荷过程中参数的稳定性。通过耦合储能系统重构燃煤机组热力系统结构是解决响应时间差异的重要手段,同时提出重构燃煤机组的控制方法,将整机指令由机炉协调系统与外部储能设备共同承担,缓解快速变负荷过程中参数的大幅波动,提高火电厂快速变负荷过程中的安全性。

技术实现思路

1、本发明针对燃煤机组快速变负荷过程中参数大幅波动问题,从中温储能系统辅助燃煤机组变负荷的角度出发,旨在提出中温储能系统与燃煤机组的耦合系统及控制方法。本发明的目的是提供一种利用中温储能改善燃煤机组变负荷性能的耦合系统及控制方法,通过温度匹配将中温储能系统耦合到燃煤机组中,基于负荷共同承担的思想提出耦合中温储能的燃煤机组变负荷过程中的控制方法,缓解了机炉协调系统承担变负荷速率的压力,改善了燃煤机组变负荷过程中的参数控制效果,提高了机组运行过程中的安全性。

2、本发明解决其技术问题采用的技术方案是:

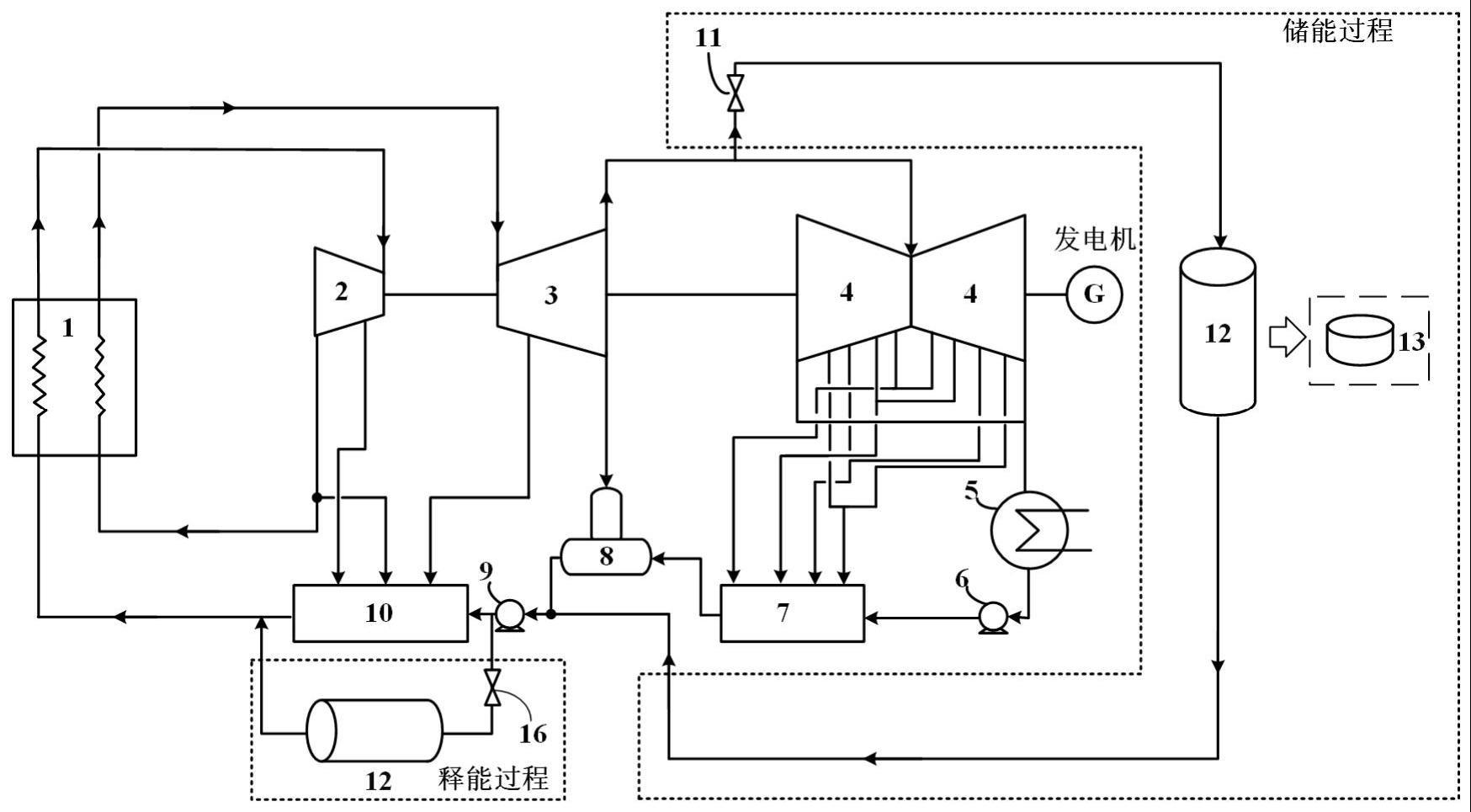

3、一种利用中温储能改善燃煤机组变负荷性能的耦合系统,耦合系统包括燃煤机组与中温储能系统;燃煤机组中锅炉1的过热蒸汽出口与高压缸2的蒸汽入口通过管道相连,高压缸2的排汽出口与锅炉1的冷再热蒸汽入口通过管道相连,锅炉1的热再热蒸汽出口与中压缸3的蒸汽入口通过管道相连,中压缸3的排汽出口与低压缸4的蒸汽入口通过管道相连,低压缸4的排汽出口与凝汽器5的排汽入口通过管道相连,凝汽器5的凝结水出口通过凝结水泵6与低压回热加热器7的凝结水入口通过管道相连,低压回热加热器7的凝结水出口与除氧器8的凝结水入口通过管道相连,除氧器8的给水出口通过给水泵9与高压回热加热器10的给水入口相连,高压回热加热器10的给水出口与锅炉1的给水入口通过管道相连,高压缸2的抽汽口与高压回热加热器10的抽汽入口通过管道相连,中压缸3的除末级之外的抽汽口与高压回热加热器10的抽汽入口通过管道相连,中压缸3的末级抽汽口与除氧器8的抽汽入口通过管道相连,低压缸4的抽汽口与低压回热加热器7的抽汽入口通过管道相连;中温储能系统由中压缸排汽抽汽阀门11、储能罐12、除氧器出口抽水阀门16组成;储能过程中,中压缸3的排汽出口通过中压缸排汽抽汽阀门11与储能罐12入口相连,储能罐12出口连接除氧器8的给水出口;释能过程中,给水泵9的给水出口通过除氧器出口抽水阀门16与储能罐12入口相连,储能罐12出口连接锅炉1的给水入口。

4、所述储能罐12储能材料为相变储能材料,由一级或多级相变储能材料组成,需要根据中压缸3的排汽温度确定。

5、所述的一种利用中温储能改善燃煤机组变负荷性能耦合系统的控制方法,降负荷过程中,中温储能系统处于储能过程,放热工质为中压缸排汽的抽汽,通过中压缸排汽抽汽阀门11调节进入中温储能系统的放热工质流量,放热后的工质送到除氧器出口处,为保证降负荷过程中除氧器水位处于安全范围内,对凝结水量实时值进行修正,随后,通过燃煤机组原定变负荷速率、燃煤机组目标负荷、燃煤机组初始负荷、中压缸排汽的抽汽比例获得中温储能系统与燃煤机组机炉协调系统的负荷设定值,最终获得中压缸排汽抽汽阀门11的实时开度、锅炉指令与汽机指令;升负荷过程中,中温储能系统处于释能过程,吸热工质为给水泵9出口抽水,通过除氧器出口抽水阀门16调节进入中温储能系统的吸热工质流量,吸热后的工质送入锅炉给水入口,随后,通过中温储能系统的储能容量、燃煤机组原定变负荷速率、燃煤机组目标负荷、燃煤机组初始负荷计算中温储能系统与燃煤机组机炉协调系统的负荷设定值,从而获得除氧器出口抽水阀门16的开度、锅炉指令与汽机指令。

6、所述降负荷过程中,对凝结水量实时值进行修正的方法为:

7、①计算中压缸排汽抽汽量gm

8、gm=gs·ra

9、式中:gs为中压缸排汽设定值,kg/s;ra为中压缸排汽的抽汽比例;

10、②计算修正后的凝结水量实时值gcond,rt=gcond,s-gm

11、式中:gcond,rt为修正后的凝结水量实时值,kg/s;gcond,s为与当前燃煤机组负荷量相关的凝结水量设定值,kg/s。

12、所述降负荷过程中,中温储能系统的负荷设定值的计算过程为:

13、

14、式中:fhm,d为降负荷过程中中温储能系统的负荷设定值;pe为燃煤机组的额定负荷,kw;pem为单位质量流量中压缸排汽的做功量,kw/(kg/s);pec为单位质量流量凝结水的做功量,kw/(kg/s)。

15、所述降负荷过程中,燃煤机组机炉协调系统的负荷设定值的计算过程为:

16、pe1,n=pe1-gm·(pem-pec)

17、ts0=(pe2-pe1)/rate0·60

18、

19、ts0,1=(pe2-pe1)/rate0,1·60

20、

21、式中:pe1,n为采用耦合系统控制方法后燃煤机组的初始负荷,即燃煤机组新初始负荷,kw;pe1为燃煤机组原初始负荷,kw;pe2为燃煤机组目标负荷,kw;ts0为原定变负荷速率下整机负荷指令到达目标负荷的时间,s;rate0为燃煤机组原定变负荷速率,kw/min;rate0,1为采用耦合系统控制方法后燃煤机组机炉协调系统的变负荷速率,kw/min;ts0,1为采用耦合系统控制方法后燃煤机组机炉协调系统负荷指令到达目标负荷的时间,s;fh0,d为燃煤机组机炉协调系统的负荷设定值。

22、所述降负荷过程中,中压缸排汽抽汽阀门11的实时开度的计算过程为:

23、

24、km,11,rt=km,11+fpid(fh0,d,fhrt,fhm,d)

25、式中:km,11为中压缸排汽抽汽阀门11的设计开度;kv,11为中压缸排汽出口与中温储能系统之间连接管道的阻力系数,s2·mpa/(kg·m3);ρm为中压缸排汽密度,kg/m3;δp11为中压缸3排汽出口与储能罐12的压差,mpa;km,11,rt为中压缸排汽抽汽阀门11的实时开度;fpid为利用实时负荷偏差通过pid获得的中压缸排汽抽汽阀门11的修正开度,具体负荷实时偏差计算方法为fhrt减去fh0,d减去fhm,d;fhrt为燃煤机组实时负荷量。

26、所述升负荷过程中,燃煤机组机炉协调系统负荷设定值的计算过程为:

27、①计算中温储能系统储能容量

28、

29、式中:em为中温储能系统储能容量,用于加热除氧器出口给水,kj;cp为相变储能材料的比热容,kj/kg/℃;m为相变储能材料的质量,kg;t2为相变储能材料热端温度,℃;t0为相变储能材料融化温度,℃;t1为相变储能材料冷端温度,℃;l为相变储能材料的潜热,kj;j为中温储能系统中相变储能材料个数;

30、②计算中温储能系统释能过程中的最大持续时间

31、

32、式中:tm为中温储能系统释能过程中的最大持续时间,s;pe2为燃煤机组目标负荷,kw;pe1为燃煤机组原定初始负荷,kw;

33、③计算燃煤机组机炉协调系统负荷设定值fh0,u

34、ts0=(pe2-pe1)/rate0·60

35、ts1=ts0-tm

36、rate1=(pe2-pe1)/ts1·60

37、

38、式中:ts0为原定变负荷速率下整机负荷设定值到达目标负荷的时间,s;rate0为燃煤机组原定变负荷速率,kw/min;ts1为耦合中温储能系统后燃煤机组机炉协调系统负荷设定值到达目标负荷的时间,s;rate1为耦合中温储能系统后燃煤机组机炉协调系统新变负荷速率,kw/min;t为实时记录的时刻,s。

39、所述升负荷过程中,除氧器出口抽水阀门16开度、中温储能系统负荷设定值的计算过程为:

40、①计算中温储能系统负荷设定值fhm,u

41、

42、fhm,u=fhold-fh0,u

43、式中:fhold为原定变负荷速率下燃煤机组整机负荷设定值;

44、②计算除氧器出口抽水阀门16开度km,16

45、

46、式中:pefw为单位除氧器出口给水流量变化时,燃煤机组功率变化量,kw/(kg/s);kv,16为给水泵9出口与中温储能系统连接管道上的阻力系数,s2·mpa/(kg·m3);ρm,16为给水密度,kg/m3;δpm,16为给水泵出口给水与储能罐12的压差,mpa。

47、所述燃煤机组机炉协调系统负荷设定值送入燃煤机组的机炉协调控制系统中,获得锅炉指令与汽机指令。

48、与现有技术相比,本发明的优点如下:

49、(1)本发明通过温度匹配将外部储能设备耦合到燃煤机组中,通过外部储能设备与机炉协调系统共同承担整机负荷的方式缓解了机炉协调系统快速变负荷的压力,改善了燃煤机组参数控制效果,提高了燃煤机组运行过程中的安全性。

50、(2)本发明提出外部储能设备辅助燃煤机组变负荷的控制方法,在实际电厂的dcs控制系统中添加修改部分控制逻辑即可实现外部储能设备辅助燃煤机组变负荷,实现方法简单。

- 还没有人留言评论。精彩留言会获得点赞!