一种发动机活塞机油冷却喷管装置及其控制方法

本发明涉及一种发动机活塞机油冷却喷管装置及其控制方法,属于变速传动装置。

背景技术:

1、随着发动机高强化、紧凑化、轻量化的发展趋势,发动机热负荷问题日益尖锐、严峻。活塞作为发动机的主要零部件之一,承受着很高的热负荷。因此,降低活塞热负荷成为发动机发展上尤为迫切的课题。对于高强化柴油机活塞,目前的降温方法主要有阳极氧化处理、自由喷油冷却、振荡冷却、内冷油道强制振荡冷却。而这三种方法已经不能满足活塞降温要求。内冷油道强制振荡冷却法是通过冷却喷管将机油喷入内冷油道内,在油道内振荡吸收活塞热量后流出,从而大幅度降低活塞温度。

2、现有技术中,对于内冷油道强制振荡冷却来说,当冷却油腔中振荡的冷却油填充率在50%左右时,活塞喷油冷却效果达到最佳。因此,为了提升活塞冷却喷油的冷却效果,应调整相关的设备的参数使冷却油填充率接近并保持在50%。而活塞冷却喷油流量对填充率有很大影响,可以通过控制机油喷管的喷油流量来调整冷却腔内的填充率,从而提高活塞的喷油冷却效果,来达到降低活塞热负荷、提高发动机动力性能和排放性能的目的。

3、但是由于发动机不同工况下需求不同的冷却条件,因此需要匹配不同的活塞冷却喷油策略。然而传统机油喷管只具备基本的喷油功能,所喷出油液的流量只取决于液压油系统的油压,既无法控制是否喷油,又不能对机油喷管喷油流量进行随动调节。

技术实现思路

1、发明目的:针对现有技术中存在的不足,本发明提供了一种发动机活塞机油冷却喷管装置及其控制方法,本发明通过ecu控制器判断出发动机工况选择对应的冷却模式后,通过流量调节装置控制阀杆组件以实现对喷管喷油流量的调节

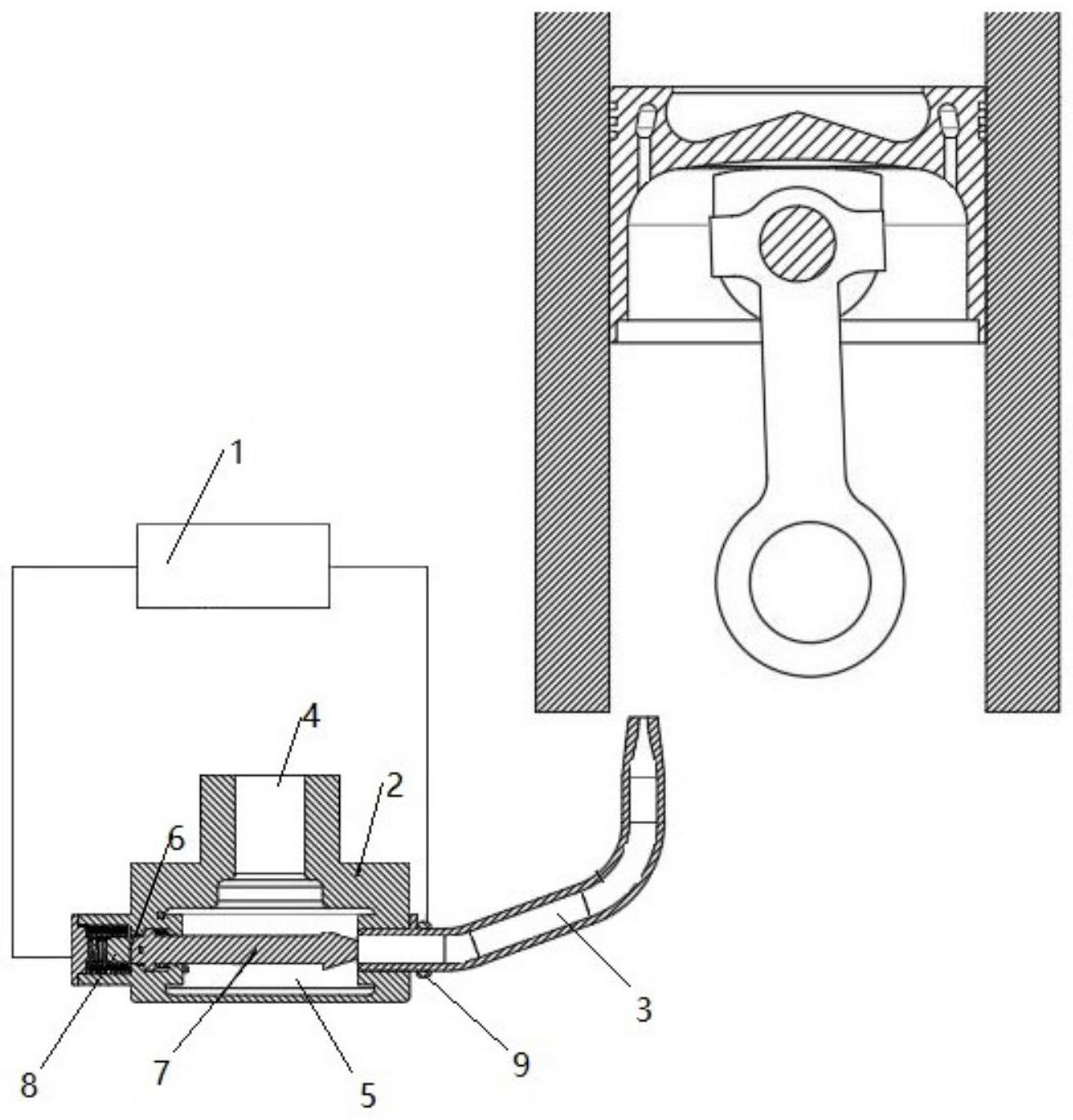

2、技术方案:一种发动机活塞机油冷却喷管装置,包括ecu控制器、装置本体和安装在装置本体上的喷管,所述装置本体内开设有进油口并且设有相互独立的油腔和控制腔室,所述进油口与油腔连通,所述油腔和控制腔室中分别安装有阀杆组件和流量调节装置,所述阀杆组件连通油腔和控制腔室,所述喷管上安装有流量传感器,所述ecu控制器通过流量传感器发送的信号使流量调节装置控制阀杆组件以控制进入喷管的油量。

3、本发明通过ecu控制器接收到的来自流量传感器的反馈信息,以及对发动机工况的判断,选择对应的冷却模式,ecu控制器发送控制信号至流量调节装置,流量调节装置控制阀杆组件与喷管间的通流面积,从而控制喷管喷油流量,实现了喷管喷油流量的随动调节,可以针对不同工况对活塞进行冷却喷油,降低了发动机热效率损失,提高发动机系统整体的效率,提高活塞各工况下的可靠性。

4、优选项,为了控制阀芯和喷管间的通流面积,所述阀杆组件包括阀杆,所述阀杆的一端安装有与喷管接触的阀芯,另一端安装有限位凸台和限位弹簧。当流量调节装置控制阀杆向喷管方向运动后,阀芯与喷管间的通流面积缩小,当需要扩大通流面积时,流量调节装置的推力变小,限位弹簧推动限位凸台向控制腔室方向运动,阀芯与喷管间的通流面积变大,使得喷油流量变大,使喷油流量可随动调节。

5、优选项,为了控制阀杆组件的运动,所述流量调节装置包括电枢、安装在电枢和控制腔室内壁间的复位弹簧、安装在电枢上的电磁线圈,所述ecu控制器控制电枢推动阀杆使阀芯与喷管接触。ecu控制器控制电磁线圈的电流大小,从而控制电枢的推力大小,进而控制阀芯与喷管之间的通流面积,复位弹簧控制电枢的复位。

6、优选项,为了对复位弹簧提供导向作用,所述控制腔室的横向内壁上以及所述电枢的横向方向上分别安装有互相对应的弹簧座,所述弹簧座上安装有复位弹簧。为了保证复位弹簧带动电枢复位时的稳定性,通过在控制腔室内壁和电枢上设置的相互对应的弹簧座,复位弹簧套设在弹簧座上,提高了电枢复位时的可靠性,也提供了复位导向性。

7、优选项,为了防止机油进入到控制腔室内,所述阀杆与油腔和控制腔室的连通处安装有密封件。

8、优选项,为了保证喷管呈竖直方向,所述装置本体和喷管上分别安装有互相配合的安装槽口和安装凸台,所述安装凸台与喷管的出油口平行。喷管为硬管,为了使得喷管出油口对准活塞缸进油口,在喷管安装时,就要保证喷管进油口与活塞缸进油口呈平行状态,因此在装置本体和喷管上分别设置安装槽口和安装凸台,装置本体的进油口与发动机油缸连接,保证了安装槽口位置的校准,使得安装槽口与活塞缸进油口的位置平行,因此只要安装槽口与安装凸台完成配合,就可以保证喷管出油口对准活塞缸进油口,提高了喷管喷油的可靠性。

9、一种发动机活塞机油冷却喷管装置的控制方法,包括以下步骤:

10、s1:工况判断:发动机的工况分为冷启动工况、低负荷工况和高负荷工况,ecu控制器检测发动机的转速和扭矩对发动机工况进行判断,进入s1;

11、s2:模式选择:冷却模式分为低负荷冷却模式和高负荷冷却模式,ecu控制器根据s1判断出的工况选择对应的冷却模式,冷启动工况、低负荷工况选择启用低负荷冷却模式,高负荷工况选择启用高负荷冷却模式。

12、本发明通过ecu控制器检测发动机的转速和扭矩从而对发动机的工况进行判断,根据判断出的工况选择对应的冷却模式,当处于冷启动或低负荷工况下,为了保证发动机的热效率保证冷启动的顺利进行,不需要进行喷油冷却;当处于高负荷工况下,根据发动机负荷的大小需要进行不同流量的喷油冷却;同时由于活塞在缸筒内做往复运动,如果机油喷嘴的喷油速度恒定,会导致因为油束和活塞的相对速度变化而产生速度波动,这一波动数量级与活塞冷却喷油速度的数量级一致,因此会导致进入活塞冷却油腔内的油液瞬时流量产生波动,因此根据发动机ecu测得的实时曲轴转角信号和发动机转速信号来得出活塞在缸内的速度,从而对机油喷嘴的喷油流量进行随动调整来保持进入活塞冷却油腔入口的流量稳定。

13、优选项,所述s2中的启用低负荷冷却模式的具体步骤如下:

14、ecu控制器检测到发动机处于冷启动或者低负荷工况时,控制电磁线圈的电流逐渐增大,电枢推动阀杆使得阀芯与喷管间的机油通流面积逐渐减小,同时流量传感器采集喷管内的流量信号发送至ecu控制器,若仍检测到喷管内有机油通过,则继续增加电磁线圈的电流,直至喷管内无机油通过。

15、优选项,所述s2中的启用高负荷冷却模式的具体步骤如下:

16、ecu控制器检测到发动机处于高负荷工况时,根据进油口处的油速得出喷管实际进口流量:

17、q入=a*v入

18、其中:q入表示喷管实际进口流量,a表示进口处管子截面积,v入表示进油口处流速;

19、根据获取的曲轴转角,得出此时的活塞速度补偿系数:

20、

21、其中:§1表示活塞速度补偿系数,vh表示此时发动机活塞瞬时速度,v实际出口表示此时喷管出口的实际速度,q实际出口表示测得的喷管实际出口流量,表示此时刻的曲轴转角,n表示此时刻曲轴转速,r表示曲轴半径,l表示连杆的长度,e表示偏心距,s表示喷管出口处的截面积;

22、根据喷管实际进口流量q入和活塞速度补偿系数§1,以及油量流动损失系数§2得出喷管理论出口流量q理论出口,§2油量流动损失系数为常数:

23、q理论出口=q入*§1*§2

24、其中:q理论出口表示理论上喷管出口处的瞬时流量;

25、将喷管理论出口流量q理论出口和流量传感器采集的喷管实际出口流量q实际出口通过通流面积进行比例积分微分控制并通过通流面积的变化量对应获得电枢位置的变化量x:

26、q理论出口=q入*§1*§2

27、△q=q理论出口-q实际出口

28、△q=k1×△l

29、

30、其中,q理论出口为理论出口流量,q入为实际进口流量,§1为活塞速度补偿系数,§2为油量流动损失系数,△q为理论出口流量与实际进口流量的差值,k1为电磁阀流量常数,△l为电磁阀的开度,s当前为当前时刻的通流面积,smax为最大通流面积,r为阀芯顶端圆的半径,x为电枢位置变化量,r为阀芯处喷管内径,δ为阀芯顶端圆台侧面和喷管内圆柱之间的夹角;

31、根据电枢位置的变化量x与电磁线圈性能对照可得到电磁线圈的电流变化大小i:

32、△q=k2*i

33、

34、其中,△q为理论出口流量与实际进口流量的差值,k2为电磁阀系数,i为电磁阀电流变化,k1为电磁阀流量常数,r为阀芯顶端圆的半径,x为电枢位置变化量,r为阀芯处喷管内径,δ为阀芯顶端圆台侧面和喷管内圆柱之间的夹角;

35、ecu控制器根据得出的电流变化大小控制电磁线圈作用在电枢上的推力,使得阀杆产生向左或者向右的位移量,控制阀芯与喷管间的通流面积,从而控制机油的喷射流量。

36、由ecu发出电流变化信号给流量调节装置,从而实现实际出口流量不断追踪理论机油出口流量的目的,同时由于比例积分微分控制中微分环节具有超前调节的功能,可以减少由于发动机工况变化速度很快造成的调节滞后的问题,可以降低机油喷嘴系统流量调节的延迟时间。

37、有益效果:本发明通过ecu控制器检测发动机的转速和扭矩从而对发动机的工况进行判断,根据判断出的工况选择对应的冷却模式,根据对应的冷却模式发送对应的电流大小的信号至流量调节装置,流量调节转置控制阀芯和喷管之间的通流面积,从而控制喷管的喷油流量,实现了喷油流量可随不同工况进行调节的目的,防止低负荷或冷启动时发动机依旧进行活塞冷却机油喷油所带来的发动机热效率损失,解决机油喷射时忽略活塞运动速度所导致的冷却机油进入冷却活塞油腔时速度波动问题,尤其是在活塞在向上止点运动时,热负荷急剧增大而进入冷却活塞油腔机油流量却在此时降低的缺陷,提高了活塞冷却效果和活塞高负荷下的可靠性,进而也提高发动机承受高负荷的能力。

- 还没有人留言评论。精彩留言会获得点赞!