一种引射冷却结构及发动机的制作方法

本发明涉及工程机械,具体涉及一种引射冷却结构及发动机。

背景技术:

1、轮螺旋桨发动机和涡轮轴发动机自由涡轮发出的轴功率用于驱动螺旋桨或旋翼,为飞机提供动力。发动机自由涡轮的转速较高,而螺旋桨和旋翼的转速通常比自由涡轮小一个数量级,因此需要通过减速器将自由涡轮轴的转速降低。后置式的减速器是比较常见的一种形式,其优点是紧邻自由涡轮安装,因此自由涡轮功率输出轴较短,缺点是减速器靠近发动机后端的排气管,温度较高,因此需要隔热和冷却措施。

2、现有技术中,后置式减速器通常从发动机的压气机级间或者出口处引出高压冷气,通过外部管路输送至排气管与减速器之间的空腔,通过高压冷气与减速器机匣之间的对流换热带走减速器的热量,从而降低减速器的温度。

3、然而,从发动机的压气机级间或者出口处引气,降低了发动机的热效率从而增加了发动机油耗,此外,附加的外部引气管路增加了发动机的重量。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中的燃气涡轮发动机,对减速器进行冷却时,从发动机的压气机级间或者出口处引气,降低了发动机的热效率从而增加了发动机油耗的问题,从而提供一种引射冷却结构及发动机。

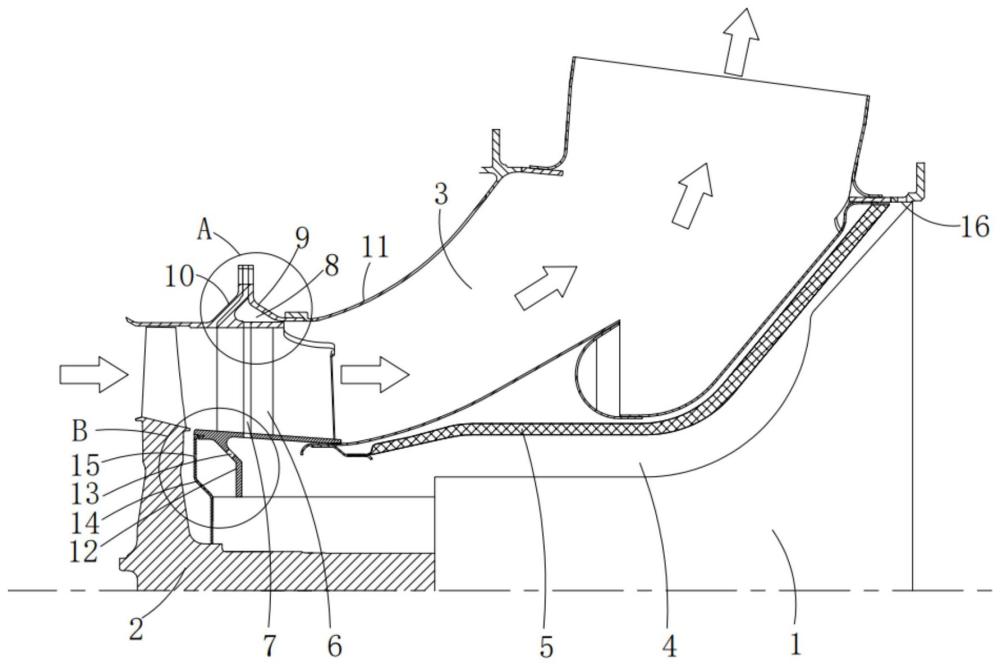

2、为了解决上述技术问题,本发明提供一种引射冷却结构,包括:

3、减速器安装座,具有用于安装减速器的安装腔;

4、排气腔,所述排气腔的第一端用于与燃气涡轮发动机的出口连通,所述排气腔的第二端与外界大气连通;

5、所述安装腔内的减速器的外侧壁与所述减速器安装座的侧壁之间形成有冷却通道,所述冷却通道的第一端与所述排气腔的第一端连通,所述冷却通道的第二端设置有进气孔,所述冷却通道通过所述进气孔与外界大气连通。

6、可选地,所述减速器安装座设置在所述燃气涡轮发动机的尾部,所述排气腔围绕所述减速器安装座设置。

7、可选地,所述减速器安装座的侧壁上设置有隔热屏。

8、可选地,所述排气腔的第一端设有若干支板,所述冷却通道的第一端通过第一流道与所述支板下游侧连通。

9、可选地,所述支板的内部形成有沿径向延伸的气流通道,所述气流通道的进口端与所述冷却通道的第一端连通,所述气流通道的出口端与所述支板的下游侧连通。

10、可选地,所述支板的周向具有与所述气流通道的出口端连通的环腔,所述环腔具有与所述排气腔连通并朝向所述排气腔的排气方向的出口。

11、可选地,所述环腔具有可拆卸的盖板,所述盖板的一端适于通过紧固件安装在燃气涡轮发动机壳体上,所述盖板的另一端通过与所述排气腔的外壁搭接配合以形成与所述排气腔连通的出口。

12、可选地,所述盖板为环形的折弯结构。

13、可选地,所述冷却通道的第一端通过第二流道与所述支板上游侧连通。

14、可选地,所述冷却通道的第一端的端部设置有支撑板,所述支撑板上具有与所述支板的上游侧连通的第一通孔。

15、可选地,所述支撑板沿径向向外朝向靠近所述燃气涡轮发动机的方向倾斜。

16、可选地,所述减速器安装座的靠近所述燃气涡轮发动机的一端设置有封板,所述封板上具有连通所述支板的上游侧与所述冷却通道的第二通孔。

17、可选地,所述封板与所述燃气涡轮发动机的自由涡轮转子之间形成间隔,该间隔连通所述支板的上游侧与所述冷却通道。

18、本发明提供一种发动机,包括:上述方案中任一项所述的引射冷却结构。

19、本发明技术方案,具有如下优点:

20、1.本发明提供的引射冷却结构,根据伯努利原理,同一流管的任何一个截面处,单位体积流体的动能、势能和压力势能之和是一个常量,即总压不变,总压为静压和动压之和,排气腔第一端的燃气经过燃气涡轮发动机输出已经完全膨胀,总压接近大气压力,而燃气具备一定的流速,因而排气腔的第一端的静压低于大气压力,冷却通道的第一端与排气腔的第一端连通,因此冷却通道第一端和排气腔第一端的静压相同,使冷却通道的第一端和第二端形成压差,以该压差为驱动力将外界冷空气从冷却通道第二端的进气孔吸入并输送至第一端,冷空气以对流换热的方式带走减速器安装座的安装腔内的减速器外表面的热量,吸收热量后的空气进入排气腔的第一端,与排气腔内的燃气掺混排出,实现对减速器的降温。本发明提供的引射冷却结构,解决了现有技术中的燃气涡轮发动机,对减速器进行冷却时,从发动机的压气机级间或者出口处引气,降低了发动机的热效率从而增加了发动机油耗的问题。

21、2.本发明提供的引射冷却结构,在燃气涡轮发动机的尾部设置减速器安装座,能够使减速器紧邻燃气涡轮发动机的自由涡轮转子安装,缩短自由涡轮转子的功率输出轴,围绕减速器安装座的周向设置排气腔,冷却通道在安装腔内围绕减速器环形设置,增加换热面积,提高换热效率。

22、3.本发明提供的引射冷却结构,隔热屏设置在减速器安装座的侧壁上,使隔热屏位于减速器和排气腔之间,能够阻挡排气腔内的高温燃气对减速器的部分热辐射。

23、4.本发明提供的引射冷却结构,通过第一流道使冷却通道的第一端与支板下游侧连通,能够使吸收热量后的空气进入排气腔的第一端,与排气腔内的燃气掺混排出,实现对减速器的降温。

24、5.本发明提供的引射冷却结构,通过支板内部沿径向延伸的气流通道,使冷却通道的第一端与支板下游侧连通,形成第一流道,能够使吸收热量后的空气从冷却通道的第一端进入气流通道,通过气流通道引射至排气腔的第一端,与排气腔内的燃气掺混排出,实现对减速器的降温。

25、6.本发明提供的引射冷却结构,环腔与气流通道的出口端连通,能够保持各气流通道的引射驱动压差相同,吸收热量后的空气经环腔的出口进入排气腔内,出口朝向排气腔的排气方向,能够使气流出射角度与排气腔内的燃气流动方向近乎相同,减少气流扰动。

26、7.本发明提供的引射冷却结构,盖板的一端固定安装在燃气涡轮发动机壳体上,避免环腔与外部空气连通导致环腔内压力等于大气压,从而无法产生压差,盖板的另一端与排气腔的外壁搭接配合形成与排气腔连通的出口,因而环腔内的静压与排气腔第一端的静压相同,即环腔内的静压也低于大气压,在压差的驱动下,冷空气吸收热量后,引射至环腔内,通过环腔的出口进入排气腔,与排气腔内的燃气掺混排出,实现对减速器的降温。

27、8.本发明提供的引射冷却结构,环形折弯结构的盖板能够在一端与燃气涡轮发动机壳体固定连接的情况下,使另一端与排气腔的外壁搭接配合,且弯折的结构,可以抵抗环腔内气流的压力。

28、9.本发明提供的引射冷却结构,通过第二流道使冷却通道与支板上游侧连通,第一流道和第二流道的配合,可以加大冷却通道内引射冷空气的气流量,提高换热效率。

29、10.本发明提供的引射冷却结构,支撑板对支板进行支撑,加强支板的稳定性,通过支撑板上的第一通孔使冷却通道与支板的上游侧连通,形成第二流道,冷却通道内引射的部分冷空气吸收热量后,经第一通孔进入支板的上游侧与燃气掺混排出,实现对减速器的降温。

30、11.本发明提供的引射冷却结构,支撑板朝向靠近燃气涡轮发动机的方向倾斜,相比于竖直设置,能够提高支板的稳定性。

31、12.本发明提供的引射冷却结构,通过封板使减速器和燃气涡轮发动机的自由涡轮转子分隔开,避免自由涡轮转子的转动对冷却通道内的气流造成扰动影响,冷却通道通过封板上的第二通孔与支板的上游侧连通,冷却通道内引射的部分冷空气经第一通孔和第二通孔进入支板的上游侧与燃气掺混排出,实现对减速器的降温。

32、13.本发明提供的引射冷却结构,通过封板与自由涡轮转子之间的间隔使冷却通道与支板的上游侧连通,冷却通道内引射的部分冷空气经该间隔进入支板的上游侧与燃气掺混排出,实现对减速器的降温。

33、14.本发明提供的发动机,由于采用上述引射冷却结构,因此具有上述任一项优点。

- 还没有人留言评论。精彩留言会获得点赞!