一种氨燃料供应系统及供应方法与流程

本发明属于双燃料发动机氨燃料供给系统,尤其涉及一种氨燃料供应系统及供应方法。

背景技术:

1、航运业是全球温室气体排放的重要来源之一,随着各国加快脱碳进度,航运业脱碳也提上日程。为减少航运业co2排放,全球船舶动力技术朝着低碳、零碳方向发展。氨作为一种无碳分子,在新型零碳航运燃料的选择上引起了人们的极大兴趣,具有广阔的市场前景。目前,虽然市场上还没有技术成熟的双燃料机,但是发动机生产商先后制定了开发计划。氨燃料发动机的进机参数要求压力83±2bar,温度20-45℃,对压力的稳定性要求较高。按此进机参数要求,未来氨燃料动力船舶需重新配置一套全新的氨燃料供应系统。由于氨的沸点较低,易气化,船舶靠港或主机维修时需要对管路中的液氨进行吹扫,防止管路中液氨气化超压,乃至发生管路破裂泄露。此外,低温液氨在储存过程中会产生bog,需要对其进行合适的处理,防止氨气直接排放对人员和环境造成危害。因此,实现储罐bog及管路残余液氨的回收利用对于氨燃料供应系统是至关重要的。

2、中国专利cn114992016a公开了一种氨燃料供给系统及船舶,包括储罐、预热器、稳定罐、高压泵、主机、流量控制系统以及温度压力控制系统;储罐内设置有低压泵,低压泵将氨燃料从储罐内泵出;预热器获取来自储罐的氨燃料,对氨燃料进行预热;预热后的氨燃料输送至稳定罐;高压泵泵取稳定罐内的氨燃料,对氨燃料增压;增压后的氨燃料输送至主机;主机设置有回流管道,回流管道经过预热器,回流管道内温度较高的氨燃料与预热器内温度较低的氨燃料进行换热,预热器换热后的氨燃料经过第二减压阀减压后汇合进入稳定罐中;流量控制系统采集稳定罐内的液位和压力;流量控制系统采集回流管道的流量和主机的需求流量;温度压力控制系统采集主机前端的温度和主机后端的压力。该氨燃料供给系统通过结构设计,确保了进入主机的氨燃料满足发动机参数要求,同时维持供应系统流量、压力以及温度稳定,且系统运行过程中无氨气释放,保证船舶航行的安全。

3、然而,上述专利并不能实现储罐bog及管路残余液氨的回收利用,当系统停机时,管路中的液氨如果不进行处理,可能会发生气化超压乃至管路破裂泄露,从而造成危险。

技术实现思路

1、本发明的一个或多个实施例的细节在以下附图和描述中提出,以使本技术的其他特征、目的和优点更加简明易懂。

2、本发明提出一种氨燃料供应系统及供应方法,解决了氨燃料供应系统停机时管路中残余液氨受热可能会发生气化超压乃至管路破裂泄露的技术问题,具有不借助外部制冷设备便可实现储罐bog、管路残余液氨回收利用的特点,大大降低了系统再液化设备投资。

3、本发明一方面公开了一种氨燃料供应系统,包括液氨储罐,缓冲罐,以及液氨液化回收组件;所述液氨储罐内的液氨经预热后进入所述缓冲罐,所述缓冲罐内的液氨加压换热后供应主机燃烧;所述液氨液化回收组件用于当所述缓冲罐内的运行压力超压时,对所述缓冲罐内的bog进行冷却降温液化。

4、在其中一些实施例中,所述液氨液化回收组件包括压缩机,冷凝器,气液分离罐,高压排气管路,以及bog排气管路;所述冷凝器与所述压缩机相连;所述气液分离罐与所述冷凝器相连,且所述气液分离罐的底部与所述缓冲罐相连;所述高压排气管路一端与所述缓冲罐相连,另一端与所述压缩机相连,所述高压排气管路上设有第二调节阀;所述bog排气管路一端与所述液氨储罐相连,另一端与所述高压排气管路相连,所述bog排气管路上设有第一调节阀。

5、在其中一些实施例中,所述液氨液化回收组件包括压缩机,冷凝器,再冷器,气液分离罐,高压排气管路,bog排气管路,以及液氨回收管路;所述冷凝器与所述压缩机相连;所述再冷器与所述冷凝器相连;所述气液分离罐与所述再冷器相连,且所述气液分离罐的底部与所述缓冲罐相连;所述高压排气管路一端与所述缓冲罐相连,另一端与所述压缩机相连,所述高压排气管路通过第一连接管路与所述再冷器相连,所述高压排气管路上设有第二调节阀;所述bog排气管路一端与所述液氨储罐相连,另一端与所述再冷器相连,所述bog排气管路上设有第一调节阀;所述液氨回收管路一端与所述气液分离罐的底部相连,另一端与所述缓冲罐相连,所述液氨回收管路上设有第二减压阀。

6、在其中一些实施例中,所述液氨液化回收组件包括压缩机,冷凝器,再冷器,气液分离罐,高压排气管路,bog排气管路,液氨回收管路,以及液氨冷却罐;所述冷凝器与所述压缩机相连;所述再冷器与所述冷凝器相连;所述气液分离罐与所述再冷器相连,且所述气液分离罐的底部与所述缓冲罐相连;所述高压排气管路一端与所述缓冲罐相连,另一端与所述压缩机相连,所述高压排气管路通过第一连接管路与所述再冷器相连,所述高压排气管路上设有第二调节阀;所述bog排气管路一端与所述液氨储罐相连,另一端与所述高压排气管路相连,所述bog排气管路上设有第一调节阀及bog冷却器;所述液氨回收管路一端与所述气液分离罐的底部相连,另一端与所述缓冲罐相连,所述液氨回收管路上设有第二减压阀;所述液氨冷却罐包括罐体,喷嘴,液氨冷却盘管;所述罐体的顶部通过管路与所述再冷器相连;所述喷嘴设于所述罐体内的顶部,通过第二连接管路与所述液氨回收管路相连,所述第二连接管路上设有第二截止阀;所述液氨冷却盘管设于所述罐体内的底部,所述液氨冷却盘管一端通过第三连接管路与所述第二连接管路相连,另一端通过第四连接管路与所述液氨储罐相连,所述第三连接管路上设有第六调节阀,所述第四连接管路上设有第三减压阀及bog冷却器。

7、在其中一些实施例中,还包括氨气分析仪,氨气处理装置,氮气储罐,氮气发生器,第一吹扫管路,以及第三吹扫管路;所述氨气分析仪与所述气液分离罐顶部相连;所述氨气处理装置与所述氨气分析仪相连;所述氮气储罐与所述氨气处理装置相连和/或与所述氨气分析仪相连;所述氮气发生器与所述氮气储罐相连;所述第一吹扫管路一端与所述氮气储罐相连,另一端与所述液氨储罐相连,所述第一吹扫管路上设有第一止回阀;所述第三吹扫管路一端与所述氮气储罐相连,另一端与所述缓冲罐相连,所述第三吹扫管路上设有第三止回阀。

8、在其中一些实施例中,还包括设于所述液氨储罐内的低压泵,以及用于给液氨预热的预热器,所述预热器与所述低压泵、所述缓冲罐、以及所述主机相连。

9、在其中一些实施例中,所述预热器通过第一供应管路与所述低压泵相连,所述第一供应管路通过第二吹扫管路与所述氮气储罐相连;所述第二吹扫管路上设有第二止回阀。

10、在其中一些实施例中,还包括与所述缓冲罐相连的高压泵,以及与所述高压泵相连的换热器,所述换热器与所述主机相连。

11、本发明另一方面提供上述任一技术方案所述的氨燃料供应系统的供应方法,当所述缓冲罐内的运行压力超压5%时,所述液氨液化回收组件利用所述液氨储罐内的低温bog对所述缓冲罐内的bog进行冷却降温液化。

12、本发明还提供上述任一技术方案所述的氨燃料供应系统的供应方法,当所述缓冲罐内的运行压力超压5%时,所述液氨液化回收组件利用所述液氨冷却罐对所述缓冲罐内的bog进行冷却降温液化。

13、与现有技术相比,本发明的有益效果在于:

14、本发明提供一种氨燃料供应系统,可实现系统运行中氨燃料、bog的回收再利用,避免无法处理氨而带来安全风险,并有效节约了资源;

15、本发明提供一种氨燃料供应系统,通过对液氨液化回收组件的设计,实现在不借助外部低温制冷设备的情况下便可实现储罐bog及管路残余液氨的回收利用;同时,针对系统短时间停机和长时间停机设置了不同的bog处理方法,当系统短时间停机时,bog液化为常温高压液氨并储存在缓冲罐中,主机启动时缓冲罐内常温液氨补热后可快速供给主机,无需进行系统准备;当系统长时间停机时,bog液化为低温低压液氨后返回至液氨储罐;

16、本发明提供一种氨燃料供应系统,还能针对系统运行工况进行分段吹扫,并对吹扫后的n2实现回收利用,节约资源。

17、附图说明

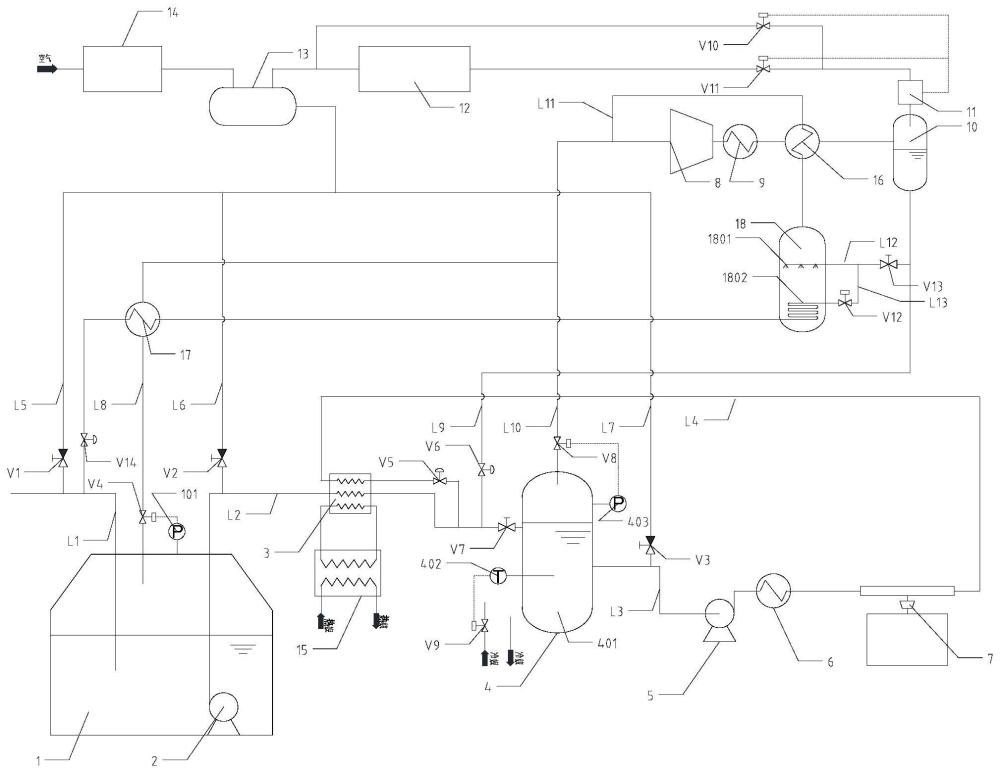

18、此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

19、图1为本发明实施例所提供的氨燃料供应系统的结构示意图;

20、图2为本发明实施例6所提供的氨燃料供应系统的结构示意图;

21、图3为本发明实施例7所提供的氨燃料供应系统的结构示意图;

- 还没有人留言评论。精彩留言会获得点赞!