一种LOHC与氢内燃机串联式供能系统及方法

本发明涉及氢能源,具体涉及一种lohc与氢内燃机串联式供能系统及方法。

背景技术:

1、如今移动领域中的氢应用中,车载储氢瓶70mpa下每升含氢重量只有约39g。目前中国主要采用的是35mpa储氢瓶,每升重量仅约20~22g左右且存在泄露和爆炸等安全隐患。与此相比,有机液体储氢(lohc具有储氢密度大且安全的优势,因此具有极大的发展研究潜力。

2、有机液体储氢技术主要是通过不饱和液体有机物(如甲苯、萘、乙基咔唑等)作为储氢剂与对应的饱和物(如甲基环己烷、十氢萘、十二氢乙基咔唑等)作为氢载体与氢气发生可逆的加氢和脱氢反应以实现氢气的储放。有机液体储氢具有以下特点:(1)反应过程可逆,储氢密度高;(2)氢载体储运安全方便,适合长距离运输;(3)可利用先有汽油输送管道、加油站等基础设施。同时,有机液体储氢也有问题需要解决:脱氢反应需在低压高温下进行,反应效率较低,容易发生副反应。

3、lohc(液态有机氢载体)脱氢反应的条件苛刻,需要高温加热催化,需要消耗的能量较大,同时需要稳定的热量保证产物的纯度和产率。当lohc作为燃料源和氢内燃机联用时,如果脱氢反应的速率不稳定,其产物氢气对氢内燃机的燃料供给也会受到影响,同时当氢内燃机的产热用于脱氢反应温度条件的保证时,系统的稳定性会受到很大影响,因此需要保证整套系统启动后各部分装置工况稳定。

4、氢内燃机在工作时,氢与空气中的氧发生燃烧反应,其排气温度可达500摄氏度。另外,内燃机通常通过冷却液降温,冷却液通过与空气换热散热。直接排放尾气以及冷却液散热所带来的热量损失可占氢内燃机燃料燃烧释放能量的50%左右,如果不对这些热量进行利用将造成资源的显著浪费。

5、综上所述,现有气态高压储氢瓶储氢存在较大的安全风险。而可高密度、安全储氢的lohc技术在使用过程中要求稳定的热源,现有lohc联合内燃机的系统通常热源不够稳定导致脱氢效率低;同时现有系统对内燃机冷却液和尾气余热的利用率低,导致系统效率低。

技术实现思路

1、为了克服以上技术问题,本发明的目的在于提供一种lohc与氢内燃机串联式供能系统及方法,具有lohc两级预热、内燃机冷却液余热回收、内燃机尾气两级余热回收以及电加热辅助启动的特点,能最大化提高能源利用率和lohc脱氢的稳定性。

2、为了实现上述目的,本发明采用的技术方案是:

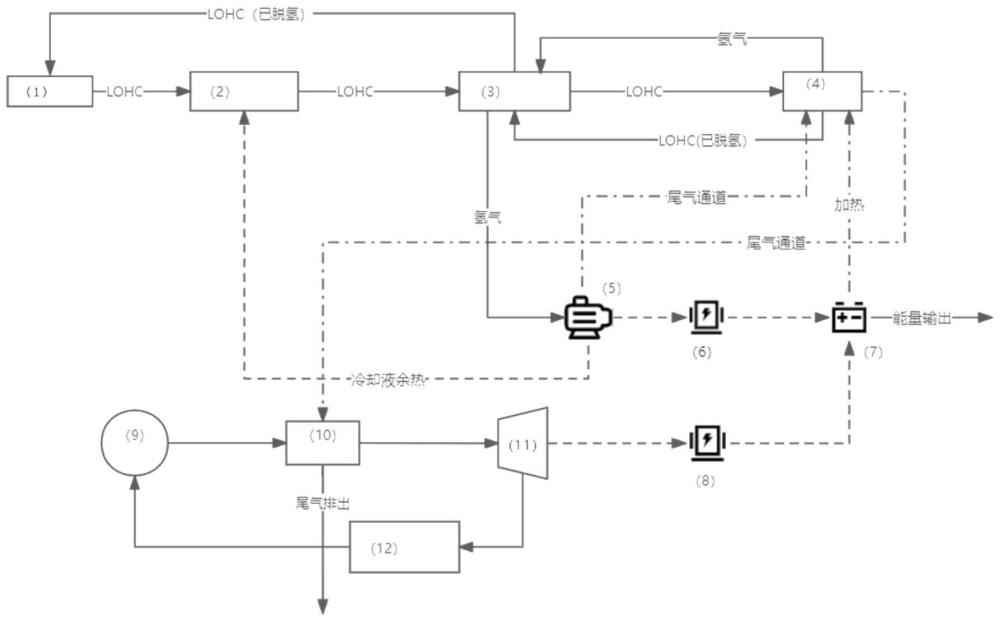

3、一种lohc与氢内燃机串联式供能系统,包括lohc脱氢反应系统、lohc预热系统、氢内燃机发电储能系统和尾气余热回收系统;

4、所述lohc预热系统、lohc脱氢反应系统、氢内燃机发电储能系统进行串联,完成系统能量转化,所述lohc预热系统和尾气余热回收系统为lohc脱氢反应系统提供反应所需能量,氢内燃机发电储能系统对外能量输出并对lohc脱氢反应系统提供辅助加热。

5、所述lohc脱氢反应系统包括依次串联的油箱、换热器一、换热器二和脱氢反应器,所述lohc脱氢反应系统将用于经lohc预热系统预热的lohc通过脱氢反应转化为已脱氢的lohc和氢气。

6、所述lohc预热系统包括换热器一,换热器一的液相进口与油箱出口相连,换热器一的液相出口与换热器二的其中一个入口相连,换热器二所对应的出口与脱氢反应器相连;

7、脱氢反应器中反应生成的氢气通过脱氢反应器的气相出口与换热器二的气相进口相连,换热器二的气相出口与氢内燃机的燃料进气口相连,脱氢反应器中反应完成的lohc通过脱氢反应器的液相出口与换热器二的另一个进口相连,换热器二对应的出口与油箱储存脱氢完成lohc部分的进口相连;

8、所述lohc预热系统用于对lohc进行两级预热,回收氢内燃机冷却液、已脱氢lohc以及氢气的热量。

9、所述氢内燃机发电储能系统包括氢内燃机、发电机以及蓄电池,通过氢内燃机驱动发电机产生电能并将能量储存在蓄电池中用于能量输出;

10、所述氢内燃机发电储能系统用于将氢气燃烧的能量转化为电能输出或储存,同时在启动时对lohc脱氢反应器进行加热。

11、所述尾气余热回收系统对氢内燃机尾气中的热量进行二级回收利用,氢内燃机尾气通过尾气管道进入脱氢反应器,在脱氢反应器中放热,脱氢反应器的尾气通过尾气管道进入有机朗肯循环进行二次利用,有机工质通过工质泵后进入蒸发器,与进入蒸发器内的尾气进行换热,有机工质吸热后进入膨胀机产生机械能,带动发电机发电,将电能储存进蓄电池,有机工质在冷凝器中冷凝后再次进入工质泵进行循环;

12、所述尾气余热回收系统通过换热和有机朗肯循环对氢内燃机尾气进行两级余热回收。

13、一种lohc与氢内燃机串联式供能系统的运行方法,包括以下步骤;

14、将脱氢反应器、氢内燃机和发电机串联,通过油箱对脱氢反应器提供未脱氢的lohc,生成的氢气提供给氢内燃机带动发电机,并将所得到的电能储存在蓄电池7中作为能源储备;

15、油箱中的未脱氢的lohc经过换热器一和换热器二的两级预热后,进入脱氢反应器。

16、未脱氢的lohc首先在换热器一中与氢内燃机中的冷却液进行换热,完成一级预热。

17、经过一级预热的lohc在换热器二中与脱氢反应器中反应结束的已脱氢的lohc和氢气进行换热,完成二级预热,随后lohc进入脱氢反应器,在换热器二中完成换热的已脱氢的lohc回到油箱中,换热器二中换热完成的氢气进入氢内燃机。

18、所述氢内燃机燃烧产生的尾气没有直接进行排放,而是经过两级余热回收利用;

19、其中第一级余热回收用于加热脱氢反应器,为脱氢反应提供热量,满足脱氢反应所需的温度;

20、第二级余热回收利用剩余热量通过带动发电机进行发电,同时将电能储存在蓄电池中。

21、所述第一级余热回收直接用脱氢反应器来吸收尾气中的热量,将反应生成的水蒸气通入脱氢反应器中进行换热,完成一级利用,由于氢气燃烧所产生的尾气几乎由水蒸气组成,而脱氢反应温度较高,因此一次换热后的尾气仍几乎由水蒸气组成,因此一级余热回收后通过尾气通道进入蒸发器。

22、经过第一级余热回收后,通过有机朗肯循环进行第二级余热回收发电,第二级余热回收过程中将实现水蒸气凝结为液态水,有机工质通过工质泵后进入蒸发器,与进入蒸发器内的尾气进行换热,吸热后进入膨胀机产生机械能,带动发电机发电,将电能储存进蓄电池,有机工质在冷凝器中冷凝后再次进入工质泵进行循环,完成对尾气余热的第二级回收利用。

23、无论能量输出所需工况如何,能量均由蓄电池提供,与lohc脱氢反应系统和氢内燃机的反应和燃烧速率无关,可以应对不同的能量输出需求。

24、当蓄电池中电量充足时,关闭前端发电系统,当需要大功率或长时间能量输出,以及蓄电池电量小于设定量时,启动前端发电系统,同时蓄电池7通过电热对脱氢反应器进行加热,满足脱氢反应所需要的温度条件,当脱氢反应速率稳定后停止电加热,实现系统稳定运转。

25、本发明的有益效果:

26、本发明通过串联及余热回收,保证了lohc脱氢反应可以持续稳定进行,氢内燃机可以持续稳定运行发电进行能量储存、输出。

27、本系统及方法通过对lohc进行两级预热,同时对氢内燃机尾气进行两级余热回收,原本需要消耗10-20%的氢气去对lohc脱氢反应供热,现在通过余热利用即可实现。尤其是在冷启动阶段没有余热可以利用时,可以采用蓄电池里的电能补充热量。因此,本系统方法可在全工况范围内有效减少氢气的浪费,提高能量利用率。

- 还没有人留言评论。精彩留言会获得点赞!