风机塔筒的检测安装一体化设备及其使用方法

本发明涉及风电监测领域,具体涉及一种风机塔筒的检测安装一体化设备及其使用方法。

背景技术:

1、海上风机塔筒振动监测是确保风机安全稳定运行的重要环节。目前,海上风机塔筒振动监测已经得到了广泛的应用和关注,风机运行过程中的支撑结构振动频率需要在一定的设计范围内,否则可能会出现共振的隐患。因此,对风机塔筒的振动进行监测,可以实时掌握风机基础的振动频率和振动幅值,从而确保风机的安全稳定运行。目前,海上风机塔筒振动监测主要采用振动加速度计进行监测。这些仪器可以准确测量风机塔筒在运行过程中的振动数据,并通过数据分析和处理,评估风机的运行状态。振动加速度计通常布设在风机塔筒的法兰附近,根据主风向布置双向振动加速度计。通过对振动监测数据的收集和分析,可以评估风机塔筒的振动状态,及时发现潜在的振动问题,并采取相应的措施进行处理。同时,还可以根据振动数据对风机进行优化设计,提高风机的运行效率和稳定性。

2、目前塔筒加速度计安装需要在风机塔筒制造完成未装运之前敷设好加速度计的电缆并且安装加速度计;在塔筒各段组装完成,安装到风机基础上之前,需要把加速度计进行固定和电缆连接。这种安装方式只适用用于提前已经设计好加速度计安装方案的塔筒,且整个风电场的风机只有大概十分之一的塔筒会按照此方式安装加速度计。其他没有安装加速度计的风机,在运维期间由于前期没有安装加速度计,振动监测十困难,如果风电场风机遭遇台风、地震荷载,很难评估风机的振动情况。

3、风机塔筒表观损伤检测是指对风机塔筒的表面进行详细的检查,以识别可能存在的损伤或缺陷。这种检测是确保风机塔筒结构完整性和运行安全性的重要环节。在进行风机塔筒表观损伤检测时,通常会采用目视检查、拍照记录、使用专业工具进行测量等方法。检测人员需要仔细检查塔筒的每一个角落,特别是焊缝、连接件和易受腐蚀的区域。同时,他们还需要注意塔筒的整体形状和结构,以判断是否存在变形或扭曲。目前的目前风机塔筒表观损伤检测方法虽然在一定程度上能够有效地识别出损伤或缺陷,但仍然存在一些缺点和不足,比如人为因素影响大,目视检查是最基础且常用的方法,但其结果往往受到检测人员经验、技能和疲劳程度的影响。人为因素可能导致一些损伤被遗漏或误判;检测效率低下,对于大型风机塔筒,进行全面的表观损伤检测需要耗费大量的时间和人力。这可能导致检测周期较长,难以及时发现和处理损伤;对某些损伤不敏感,某些表观损伤,如微小的裂纹,可能难以通过目视检查或常规工具检测出来。这些损伤在初期阶段可能不会对风机塔筒的结构安全造成明显影响,但长期积累可能导致严重问题;受环境条件限制,在某些恶劣的环境条件下,如强风、雨雪等天气,进行风机塔筒表观损伤检测可能存在一定的困难和风险。这些环境条件可能影响检测人员的操作和安全,同时也可能影响检测结果的准确性。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明要解决的技术问题在于提供一种风机塔筒的检测安装一体化设备及其使用方法,能够在风机塔筒上方便灵活地安装加速度计,降低成本,并同时进行风机塔筒表观损伤检测,提高准确性和效率。

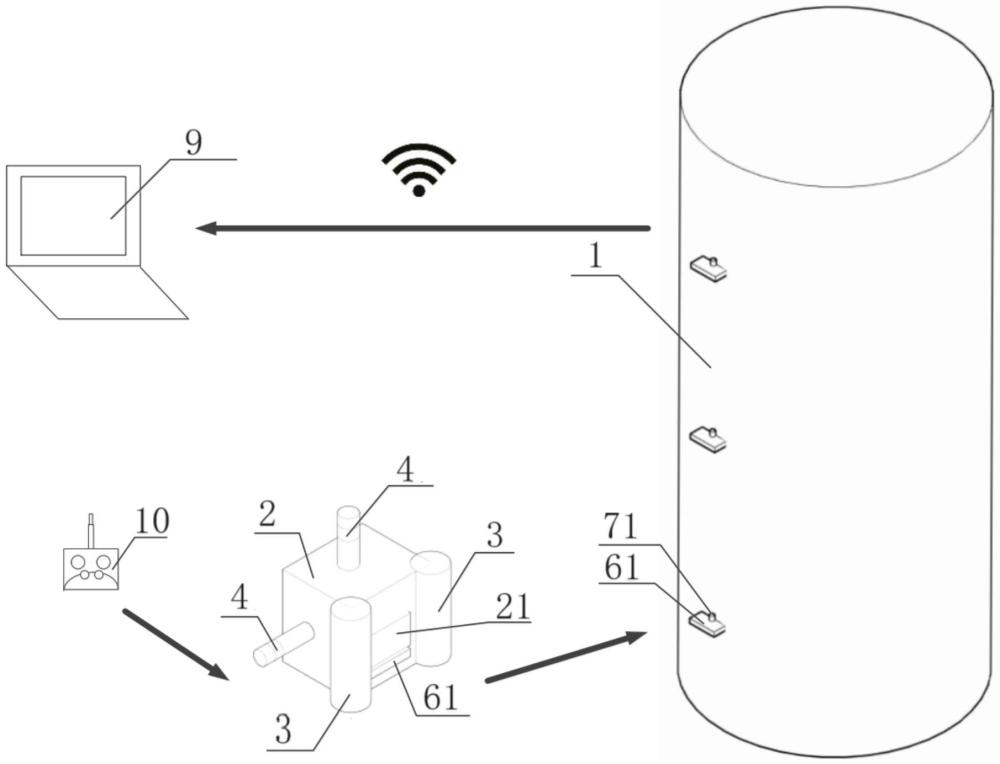

2、为实现上述目的,本发明提供一种风机塔筒的检测安装一体化设备,包括现场检测安装机器人,所述现场检测安装机器人包括装置箱、攀爬行走装置、视觉检测装置、输送装置、固定板存放装置、加速计存放装置、喷胶装置和控制系统;所述装置箱内设有容纳仓室,且装置箱前侧面设有连通容纳仓室的出仓口;所述攀爬行走装置安装于装置箱,包括间距调整机构和磁力轮机构,所述磁力轮机构通过间距调整机构安装于装置箱,所述磁力轮机构能够吸附在风机塔筒上并行走,所述间距调整机构能够调节磁力轮机构与装置箱前侧面之间的距离;所述视觉检测装置包括安装于装置箱外部的摄像头;所述输送装置包括设置在容纳仓室中输送带,所述输送带的输出端延伸至出仓口,所述输送带上表面沿其输出方向依次设有第一投放工位和第二投放工位;所述固定板存放装置、加速计存放装置、喷胶装置都安装于装置箱的容纳仓室中,所述固定板存放装置能够存放有多个固定板,且能够每次释放出一个固定板到输送带的第一投放工位上;所述喷胶装置包括都位于输送带上方的第一喷口和第二喷口,所述第一喷口能够对位于输送带上或者固定板存放装置中的固定板的朝向出仓口的前侧面喷涂粘钢胶,所述第二喷口能够对输送带上的固定板的上表面喷涂粘钢胶,所述加速计存放装置能够存放有多个加速计,且能够每次释放出一个加速计到位于输送带的第二投放工位上的固定板上侧面;所述控制系统分别与攀爬行走装置、视觉检测装置输送装置、固定板存放装置、加速计存放装置和喷胶装置都控制相连;所述现场检测安装机器人安装在风机塔筒上时攀爬行走装置的磁力轮机构吸附在风机塔筒上,且出仓口朝向风机塔筒。

3、进一步地,还包括数据采集电脑,所述数据采集电脑与视觉检测装置通讯相连,能够采集视觉检测装置的图像数据。

4、进一步地,还包括遥控装置,所述遥控装置与现场检测安装机器人的控制系统控制相连。

5、进一步地,所述视觉检测装置包括多个摄像头,所述装置箱的上侧面、左侧面和右侧面上都分别设置有摄像头。

6、进一步地,所述固定板存放装置包括多个第一控制电磁铁组件,多个第一控制电磁铁组件沿装置箱的上下方向排布,每个第一控制电磁铁组件都能够吸附固定一个固定板,所述控制系统能够控制第一控制电磁铁组件的通断电

7、进一步地,所述固定板存放装置包括两个相互平行且设置在输送带上方的第一吊板,所述第一控制电磁铁组件固定安装于第一吊板,所述固定板安放在两个第一吊板之间。

8、进一步地,所述加速计存放装置包括多个第二控制电磁铁组件,多个第二控制电磁铁组件沿装置箱的上下方向排布,每个第二控制电磁铁组件中能够容纳并吸附固定一个加速计,所述控制系统能够控制第二控制电磁铁组件的通断电。

9、进一步地,所述加速计存放装置包括两个相互平行且设置在输送带上方的第二吊板,所述第二控制电磁铁组件固定安装于第二吊板,所述加速计安放在两个第二吊板之间。

10、进一步地,所述喷胶装置包括多个第一喷口,所述固定板存放装置中存放的每个固定板的前侧面都分别与一个第一喷口相对。

11、本发明还提供一种上述的风机塔筒的检测安装一体化设备的使用方法,包括以下步骤:

12、s1、设备安放:将现场检测安装机器人安装在风机塔筒上,磁力轮机构吸附在风机塔筒壁面,且装置箱前侧面的出仓口朝向风机塔筒壁面;

13、s2、移动拍摄:通过现场检测安装机器人的控制系统控制攀爬行走装置的磁力轮机构行走,在行走过程中通过视觉检测装置的摄像头拍摄风机塔筒;

14、s3、加速计安装:

15、s31、现场检测安装机器人移动到指定安装位置,磁力轮机构停止运动,间距调整机构调整装置箱前侧面与风机塔筒壁面的距离至设定大小;

16、s32、固定板存放装置释放出一个固定板到输送带的第一投放工位上,并且在该固定板释放之前或之后,控制喷胶装置动作,通过第一喷口对该固定板的前侧面喷涂粘钢胶;

17、s33、输送装置动作,输送带将固定板输送到喷胶装置的第二喷口下方,喷胶装置通过第二喷口对该固定板的上侧面喷涂粘钢胶;

18、s34、输送带将固定板输送到第二投放工位,加速计存放装置释放出一个加速计到固定板上侧面,并通过上侧面的粘钢胶粘接固定在固定板上;

19、s35、输送装置的输送带继续输送固定板通过出仓口,固定板前侧面伸出于输送带的输出端,并接触风机塔筒壁面,然后粘接固定好;

20、s36、攀爬行走装置的间距调整机构调节装置箱远离风机塔筒壁面,使固定板脱离装置箱。

21、如上所述,本发明涉及的检测安装一体化设备及其使用方法,具有以下有益效果:

22、1、能够实现智能化风机塔筒的加速计安装和表观损伤检测,为风机塔筒振动检测创造了条件,节约了人力物力。

23、2、能够实现风机塔筒振动的无损化检测,为未安装加速计的风机塔筒振动监测提供了可行的实施设备和方案,目前风电场风机塔筒安装加速计的风机占风机总数的十分之一左右,其他风机塔筒没有安装加速计,无法实现塔筒振动数据的拾取。

24、3、本发明实现智能安装加速计,收集风机塔筒振动数据,大大节约了风机塔筒检测的费用,为风电场风机异常振动控制及安全运维提供了技术支撑。

- 还没有人留言评论。精彩留言会获得点赞!