一种塔筒异常振动检测方法、装置、设备及介质与流程

本发明涉及风电机组异常检测,具体涉及一种塔筒异常振动检测方法、装置、设备及介质。

背景技术:

1、塔筒异常振动主要影响以下方面:1)设备损坏,过高的振动值可能导致设备零部件磨损加速,从而缩短设备使用寿命;2)效率下降,过多能量用于振动而不是发电;3)噪音问题,设备振动往往会带来很强的噪音问题,影响周边环境;4)事故风险,如果过高振动可能会导致事故风险,如螺栓松动,结构连接处断裂等;5)故障频发,由于设备的损坏和效率的下降,可能导致设备频繁故障,增加了维修成本和停机时间。

2、scada(supervisory control and data acquisition)系统,即数据采集与监视控制系统,涉及到组态软件、数据传输链路(如:数传电台、gprs等)工业隔离安全网关。如何采用scada采集的振动数据进行塔筒振动异常检测是本技术要解决的技术问题。

技术实现思路

1、鉴于塔筒异常振动带来得到种种问题,本技术基于scada采集的振动数据进行塔筒振动异常检测,解决了无塔筒角度分析仪器,实现使用常规数据对塔筒振动和倾斜的监测的问题。

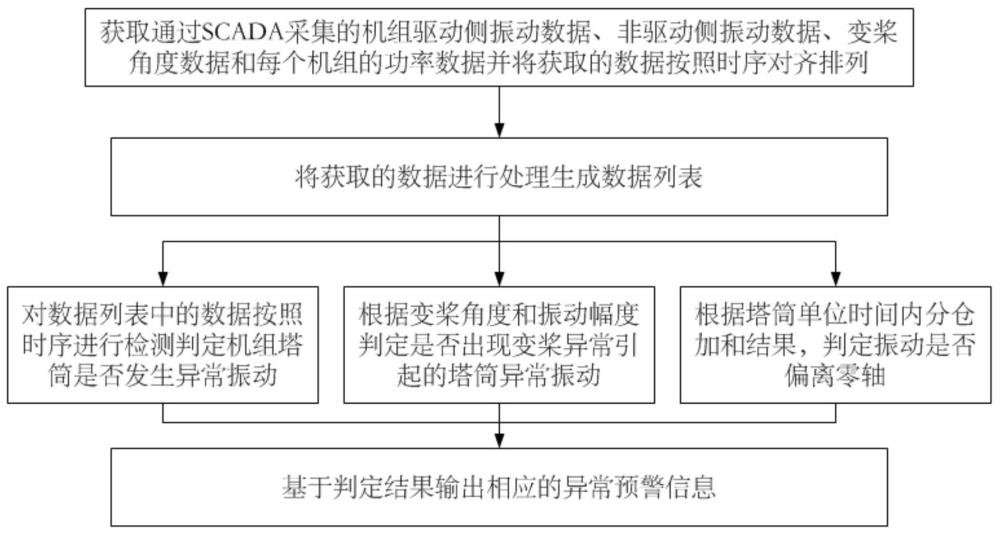

2、第一方面,本发明技术方案提供一种塔筒异常振动检测方法,包括如下步骤:

3、获取通过scada采集的机组驱动侧振动数据、非驱动侧振动数据、变桨角度数据和每个机组的功率数据并将获取的数据按照时序对齐排列;

4、将获取的数据进行处理生成数据列表;

5、对数据列表中的数据按照时序进行检测判定机组塔筒是否发生异常振动;

6、根据变桨角度和振动幅度判定是否出现变桨异常引起的塔筒异常振动;

7、根据塔筒单位时间内分仓加和结果,判定振动是否偏离零轴;

8、基于判定结果输出相应的异常预警信息。

9、作为本发明技术方案的进一步限定,获取通过scada采集的机组驱动侧振动数据、非驱动侧振动数据、变桨角度数据和每个机组的功率数据并将获取的数据按照时序对齐排列的步骤包括:

10、按照机型字段读取通过scada采集的设定时间内的机组驱动侧振动数据、非驱动侧振动数据、变桨角度数据和每个机组的功率数据;

11、将获取的数据按照时序对齐排列生成原数据集。

12、作为本发明技术方案的进一步限定,将获取的数据进行处理生成数据列表的步骤包括:

13、选取原数据集所有字段中功率大于正常发电功率值的数据;

14、将选取的数据中的空白数据,死值数据,跳变数据去除生成第一数据集;

15、以第一时间长度为窗口对第一数据集取数生成数据列表。

16、作为本发明技术方案的进一步限定,对数据列表中的数据按照时序进行检测判定机组塔筒是否发生异常振动的步骤包括:

17、对数据列表中的非驱动侧和驱动侧时序数据以第二时间长度为窗口,获取窗口内非驱动侧最大振动幅度数据和驱动侧最大振动幅度数据生成第三数据集;

18、对第三数据集中的驱动侧时序数据错位相减求差值,若差值为连续增加,且相对应振幅大于第一阈值,则将驱动侧判定结果标志位置1;其中,错位相减为后值减前值;

19、对第三数据集中的非驱动侧时序数据按照后数据减前数据求差值,若差值为连续增加,且相对应振幅大于第二阈值,则将非驱动侧判定结果标志位置1;

20、若驱动侧和非驱动侧的判定结果标志位均为1,则认为机组塔筒振动正常;若驱动侧和非驱动侧的判定结果标志位只有一个为1,则认为机组塔筒振动异常。

21、作为本发明技术方案的进一步限定,根据变桨角度和振动幅度判定是否出现变桨异常引起的塔筒异常振动的步骤包括:

22、对数据列表中的驱动侧振动数据和非驱动侧振动数据按照变桨角度进行重新排列;

23、对排列后的数据按照设定阈值度窗口进行分仓;

24、获取每个窗口非驱动侧第一百分比最大振动幅度值和驱动侧第一百分比最大振动幅度值的数据,整合为第四数据集;

25、对第四数据集中的振动幅度进行错位相减,若规定点位内超过规定阈值个错位相减值为正,则认为出现变桨引起的塔筒异常振动,将变桨角度判定结果标志位置1。

26、作为本发明技术方案的进一步限定,根据塔筒单位时间内分仓加和结果,判定振动是否偏离零轴的步骤包括:

27、对数据列表中数据按照设定时间长度窗口进行分仓,分别取窗口中的驱动侧振动数据和非驱动侧振动数据进行数据求和,整合为第五数据集;

28、判断第五数据集中离开零轴阈值的点个数,判断所述点个数超过点个数阈值时,则判定塔筒振动中心偏移并将中心偏移判定结果标志位置1。

29、作为本发明技术方案的进一步限定,基于判定结果输出相应的异常预警信息的步骤包括:

30、驱动侧和非驱动侧的判定结果标志位只有一个为1时,输出塔筒驱动侧/非驱动侧异常预警信息;

31、变桨角度判定结果标志位置1时,输出变桨引起的塔筒振动异常预警信息;

32、中心偏移判定结果标志位置1时,输出塔筒振动中心偏移的预警信息。

33、第二方面,本发明技术方案还提供一种塔筒异常振动检测装置,包括获取模块、数据处理模块、机组塔筒异常检测模块、变桨异常检测模块、偏离零轴检测模块和预警输出模块;

34、获取模块,被配置为获取通过scada采集的机组驱动侧振动数据、非驱动侧振动数据、变桨角度数据和每个机组的功率数据并将获取的数据按照时序对齐排列;

35、数据处理模块,被配置为将获取的数据进行处理生成数据列表;

36、机组塔筒异常检测模块,被配置为对数据列表中的数据按照时序进行检测判定机组塔筒是否发生异常振动;

37、变桨异常检测模块,被配置为根据变桨角度和振动幅度判定是否出现变桨异常引起的塔筒异常振动;

38、偏离零轴检测模块,被配置为根据塔筒单位时间内分仓加和结果,判定振动是否偏离零轴;

39、预警输出模块,被配置为基于判定结果输出相应的异常预警信息。

40、作为本发明技术方案的进一步限定,获取模块,具体被配置为按照机型字段读取通过scada采集的设定时间内的机组驱动侧振动数据、非驱动侧振动数据、变桨角度数据和每个机组的功率数据;将获取的数据按照时序对齐排列生成原数据集。

41、作为本发明技术方案的进一步限定,数据处理模块,具体被配置为选取原数据集所有字段中功率大于正常发电功率值的数据;将选取的数据中的空白数据,死值数据,跳变数据去除生成第一数据集;以第一时间长度为窗口对第一数据集取数生成数据列表。

42、作为本发明技术方案的进一步限定,机组塔筒异常检测模块,具体被配置为对数据列表中的非驱动侧和驱动侧时序数据以第二时间长度为窗口,获取窗口内非驱动侧最大振动幅度数据和驱动侧最大振动幅度数据生成第三数据集;对第三数据集中的驱动侧时序数据错位相减求差值,若差值为连续增加,且相对应振幅大于第一阈值,则将驱动侧判定结果标志位置1;其中,错位相减为后值减前值;对第三数据集中的非驱动侧时序数据按照后数据减前数据求差值,若差值为连续增加,且相对应振幅大于第二阈值,则将非驱动侧判定结果标志位置1;若驱动侧和非驱动侧的判定结果标志位均为1,则认为机组塔筒振动正常;若驱动侧和非驱动侧的判定结果标志位只有一个为1,则认为机组塔筒振动异常。

43、作为本发明技术方案的进一步限定,变桨异常检测模块,具体被配置为对数据列表中的驱动侧振动数据和非驱动侧振动数据按照变桨角度进行重新排列;对排列后的数据按照设定阈值度窗口进行分仓;获取每个窗口非驱动侧第一百分比最大振动幅度值和驱动侧第一百分比最大振动幅度值的数据,整合为第四数据集;对第四数据集中的振动幅度进行错位相减,若规定点位内超过规定阈值个错位相减值为正,则认为出现变桨引起的塔筒异常振动,将变桨角度判定结果标志位置1。

44、作为本发明技术方案的进一步限定,偏离零轴检测模块,具体被配置为对数据列表中数据按照设定时间长度窗口进行分仓,分别取窗口中的驱动侧振动数据和非驱动侧振动数据进行数据求和,整合为第五数据集;判断第五数据集中离开零轴阈值的点个数,判断所述点个数超过点个数阈值时,则判定塔筒振动中心偏移并将中心偏移判定结果标志位置1。

45、作为本发明技术方案的进一步限定,预警输出模块,具体被配置为驱动侧和非驱动侧的判定结果标志位只有一个为1时,输出塔筒驱动侧/非驱动侧异常预警信息;变桨角度判定结果标志位置1时,输出变桨引起的塔筒振动异常预警信息;中心偏移判定结果标志位置1时,输出塔筒振动中心偏移的预警信息。

46、第三方面,本发明技术方案还提供一种电子设备,所述电子设备包括:至少一个处理器;以及与所述至少一个处理器通信连接的存储器;存储器存储有可被至少一个处理器执行的计算机程序指令,所述计算机程序指令被所述至少一个处理器执行,以使所述至少一个处理器能够执行如第一方面所述的塔筒异常振动检测方法。

47、第四方面,本发明技术方案还提供给一种非暂态计算机可读存储介质,所述非暂态计算机可读存储介质存储计算机指令,所述计算机指令使所述计算机执行如第一方面所述的塔筒异常振动检测方法。

48、从以上技术方案可以看出,本发明具有以下优点: 1)基于现有的scada数据,在不需要另外加装传感器条件下,实现对塔筒振动的监测;2)从变桨角度分析振动变化幅度,给风机设计有效参考;3)在无需添加仪器的情况下,实现对塔筒倾斜的监测。

49、通过scada瞬态数据实时监测驱动侧和非驱动侧的振动,及时发现塔筒的异常振动状况,防止塔筒振动异常影响风机运行,威胁人员安全;使用变桨角度作为振动变化基准,以振动变化幅度作为分析基准进行监测,有效对风机设计作出参考。根据塔筒振动中心偏移,来了解风机振动摇摆的程度,从而了解风机受力以后是否发生偏移,有效监测塔筒倾斜问题,降低相关运维成本。利用驱动侧和非驱动侧的振动关系,桨距角和驱动侧,非驱动侧振动关系,以及振动中心偏移情况,有效监测塔筒振动异常,保证风机安全,同时对风机设计具有参考作用。

50、此外,本发明设计原理可靠,结构简单,具有非常广泛的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!