一种具备自清洁能力的涡轮动叶冷却结构及涡轮动叶

本发明属于涡轮叶片领域,具体涉及一种具备自清洁能力的涡轮动叶冷却结构及涡轮动叶。

背景技术:

1、在航空发动机追求更高循环效率的进程中,涡轮进口温度持续升高,以至超越了涡轮叶片金属材质的耐热极限。为防止叶片被高温气流烧毁,叶片内部通常布置有大量冷却结构,包括蛇形通道、冲击孔、气膜孔、扰流肋和扰流柱等。借由这些结构,来自压气机的低温冷气得以用强迫对流换热的方式带走热量,进而保护叶片。航空发动机的正常运行与自身结构和运行环境都紧密相关。就像人类长期无防护地暴露于颗粒污染物中会导致颗粒污染物侵入呼吸系统进而引发阻塞性肺病(obstructive pulmonary disease, opd)一样,航空发动机在高颗粒污染物浓度的环境中长期运行,其气热性能也会受到严重危害。

2、颗粒污染物会通过二次空气系统进入涡轮动片内部;其中,一方面因温度较低且多种冷却结构相互作用,颗粒污染物形成独特的沉积机理,使得成熟的高温沉积理论难以用于预测其危害;另一方面,狭窄的内部空间放大了颗粒沉积物对叶片性能的影响且难以清除。对于颗粒污染物首先到达的涡轮动片内部带肋冷却通道,颗粒污染物将附着于冷却通道内壁面,其低导热性阻碍冷气带走叶片中的热量;此外,沉积物会在肋壁角区中堆积从而削弱扰流肋的强化换热效果,严重时沉积物还会堵塞冷却通道,增加流动损失。

3、由此可见,现有涡轮动片内部结构中,颗粒污染物容易通过二次空气系统进入涡轮动片内部,并且附着于冷却通道内壁面形成沉积物,削弱了涡轮动片内部的冷却效果且导致流动损失增加。

技术实现思路

1、本发明提供了一种具备自清洁能力的涡轮动叶冷却结构及涡轮动叶,以解决现有涡轮动片内部结构中,颗粒污染物容易通过二次空气系统进入涡轮动片内部,并且附着于冷却通道内壁面形成沉积物,削弱了涡轮动片内部的冷却效果且导致流动损失增加的技术问题。

2、为了达到上述目的,本发明采用如下技术内容:

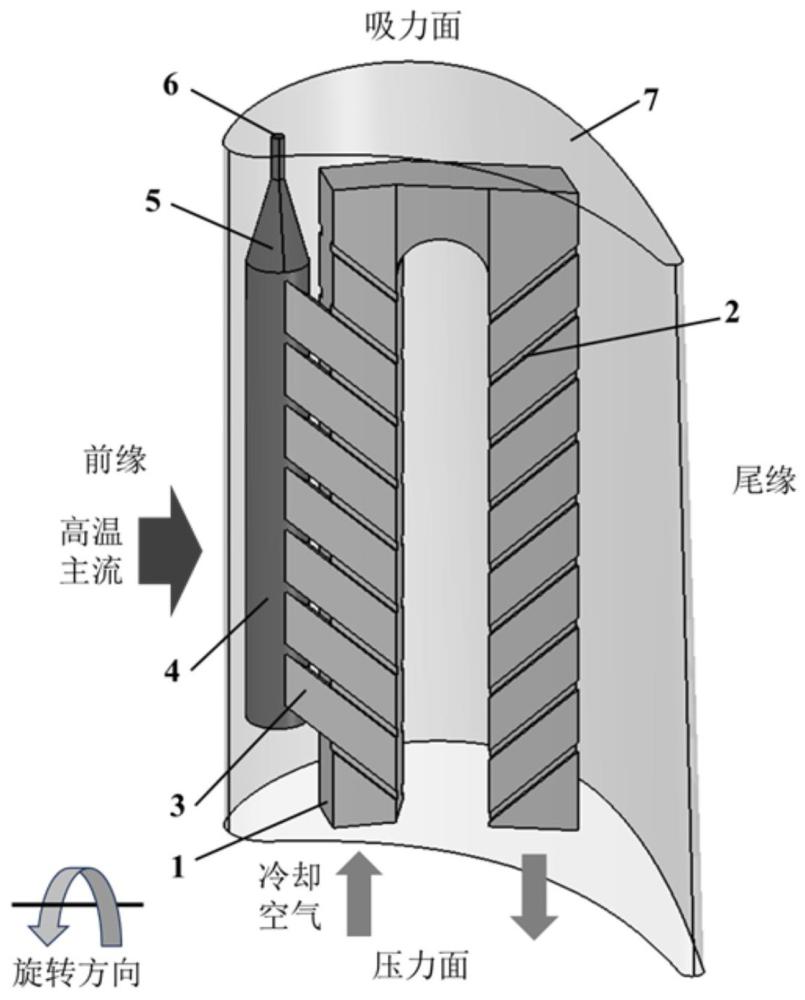

3、一种具备自清洁能力的涡轮动叶冷却结构,所述涡轮动片冷却结构设置于涡轮动片内部,包括u形冷却通道和旋流腔;

4、所述u形冷却通道沿涡轮动片的叶底至叶顶布置;

5、所述u形冷却通道的压力面上设置有若干条扰流肋以形成肋间区域,所述肋间区域用于对颗粒污染物起到引导作用;

6、所述旋流腔设置于涡轮动片的前缘位置,并通过喷嘴与所述u形冷却通道连通;

7、所述喷嘴的入口端与所述扰流肋连通,出口端与所述旋流腔的进气口连通;

8、所述旋流腔由下至上逐渐收敛并在顶部形成有收缩段;

9、所述收缩段的顶部开设有叶顶气膜孔,用于将颗粒污染物从涡轮动片排出并冷却涡轮动片。

10、进一步地,所述u形冷却通道的吸力面上设置有若干条扰流肋;所述喷嘴的入口端与位于u形冷却通道的压力面上的扰流肋连通。

11、进一步地,所述扰流肋均采用倾斜布置;位于u形冷却通道的压力的进气流路上的扰流肋沿冷气流向指向旋流腔,且所述扰流肋的延伸方向与冷气流路中冷气的流动方向的夹角介于20°到70°之间。

12、进一步地,所述喷嘴采用倾斜布置,且与对应连通的所述扰流肋的倾斜方向保持一致。

13、进一步地,所述喷嘴与所述u形冷却通道压力面侧的带肋面切向连接。

14、进一步地,所述喷嘴与所述旋流腔切向连接。

15、进一步地,所述喷嘴采用方形结构且设置有多个,每个所述喷嘴布置于每相邻两个所述扰流肋之间。

16、进一步地,每两个喷嘴之间采用分隔件隔开;所述分隔件的流向尺寸与对应的扰流肋的流向截面相同,分隔件的高度为0.5到3倍的肋高。

17、进一步地,所述喷嘴从进气流路的第一个扰流肋与第二个扰流肋之间依次逐个布置,数量为4至7个。

18、一种涡轮动片,包括上述具备自清洁能力的涡轮动叶冷却结构。

19、相比现有技术,本发明具有如下有益效果:

20、本发明提供了一种具备自清洁能力的涡轮动叶冷却结构,本冷却结构在涡轮动片内部设置u形冷却通道和旋流腔,通过喷嘴及u形冷却通道压力面上布置的扰流肋将u形冷却通道与旋流腔相连通;旋流腔的设计由下至上逐渐收敛,并在顶部形成收缩段,最终通过叶顶气膜孔将颗粒污染物从涡轮动片排出;本结构能够使得颗粒污染物在科氏力的驱使下向叶片旋转方向的相反侧偏转并聚集在压力面侧的肋间区域;在倾斜肋的引导下,颗粒污染物通过喷嘴进入旋流腔;含颗粒污染物的冷气切向射入旋流腔,并在其中形成向叶顶方向螺旋前进的旋流,为旋流腔内壁面带来较大的壁面切向速度,既强化了冷气对叶片前缘的换热冷却能力,又降低了颗粒污染物在旋流腔内发生沉积的可能性;旋流腔顶部在叶顶处逐渐收敛形成收缩段,并最终通过叶顶气膜孔将颗粒污染物排出叶片,实现了叶片内部冷却通道的颗粒污染物自清洁功能。采用本结构能够有效防止颗粒污染物通过二次空气系统进入涡轮动片内部并在冷却通道内壁面形成沉积物,提升了冷却效果,还能利用旋流产生的离心力促进颗粒污染物的排出,从而减少了颗粒沉积物对叶片性能的影响,降低了流动损失,并增强了涡轮动片的可靠性和耐久性。

21、优选地,本发明中,在u形冷却通道的吸力面上也设置扰流肋,这种设计进一步增强了冷却通道内的扰流效果,提高了冷却效率,并有助于将颗粒污染物更均匀地引导至旋流腔进行排出。

22、优选地,本发明中,扰流肋采用倾斜布置,并与冷气流路中的冷气流动方向形成20°到70°的夹角,这种设计能够更有效地引导冷气流动,提高换热效率,并有助于将颗粒污染物沿特定方向引导至旋流腔,从而增强自清洁效果。

23、优选地,本发明中,喷嘴采用倾斜布置,并与对应连通的扰流肋的倾斜方向保持一致,这种设计一方面减少流动损失,另一方面更容易在旋流腔中形成指向叶顶方向的冷气旋流;这样设计能够确保冷气从扰流肋顺利进入喷嘴,并沿旋流腔的切线方向流动,形成强烈的旋流效果,有助于颗粒污染物的排出。

24、优选地,本发明中,喷嘴与u形冷却通道压力面侧的带肋面切向连接,减小了冷气的流动损失,同时更容易将颗粒污染物引导进入旋流腔。

25、优选地,本发明中,喷嘴与旋流腔切向连接,以供冷气切向射入旋流腔、并在其中形成旋,这种设计能够确保冷气从喷嘴进入旋流腔时形成强烈的旋流效果,有助于将颗粒污染物从叶片内部排出,提高涡轮动片的可靠性和耐久性。

26、优选地,本发明中,喷嘴采用方形结构且设置有多个,每个喷嘴布置于每相邻两个扰流肋之间,这种设计能够更均匀地分布冷气流量,提高冷却效率,并有助于将颗粒污染物从多个方向引导至旋流腔进行排出。

27、优选地,本发明中,每两个喷嘴之间采用分隔件隔开,分隔件的流向尺寸与对应的扰流肋的流向截面相同,分隔件的高度为0.5到3倍的肋高;分割件的存在增加了结构的稳定性也减小了颗粒逃逸出旋流腔的概率。

28、优选地,本发明中,喷嘴从进气流路的第一个扰流肋与第二个扰流肋之间依次逐个布置,数量为4至7个;这样使得颗粒污染物在第一个扰流肋与第二个扰流肋之间的区域就开始进行分离,尽可能地减少颗粒污染物在内部冷却通道中发生沉积的概率;这种设计能够确保冷气在冷却通道内形成连续的扰流效果,提高换热效率,并有助于将颗粒污染物更有效地引导至旋流腔进行排出;同时,合理的喷嘴数量也能够保证冷却效果和自清洁能力的平衡。

29、本发明还提供了一种涡轮动片,包括上述具备自清洁能力的涡轮动叶冷却结构,涡轮动片利用内部的带肋的u形冷却通道、前缘旋流腔以及喷嘴的相对位置关系,在旋转和倾斜扰流肋的引导作用下,利用颗粒污染物与冷气的惯性差将二者分离并将颗粒污染物排出涡轮动片,实现了涡轮动片内部的颗粒污染物自清洁功能;本涡轮动片结构简单,无需特殊工艺加工以及额外的冷气消耗量,自清洁能力强且冷却效果好,具有良好的推广应用价值。

- 还没有人留言评论。精彩留言会获得点赞!