一种用于制备MEMS芯片的材料及其制备工艺的制作方法

一种用于制备mems芯片的材料及其制备工艺

技术领域

1.本说明书一个或多个实施例涉及半导体工艺技术领域,尤其涉及一种用于制备mems芯片的材料及其制备工艺。

背景技术:

2.声学相关压电微机械结构,作为执行器可以发射声波,如扬声器、蜂鸣器、超声波发射器,作为传感器可以接收声波,如麦克风、振动传感器、压力传感器,也可以作为换能器,既发射声波又接收声波。这些执行器、传感器、换能器广泛地应用在空气、液体和固体的声波产生和检测应用中。

3.但执行器和传感器的功能相对单一,而换能器虽然可以兼顾声波的发射和接收,但并不能同时满足发射和接收的最佳性能要求。因为发射声波时性能最佳的结构,对于接收声波来说并不是最佳结构。发射声波时需要振膜能够大位移的振动,而接收声波时需要对振膜的应力进行检测,但振膜位移最大的区域通常在振膜中心区域,振膜应力最大的区域通常在振膜边缘区域。

4.因此,传统的压电微机械换能器往往只能在振膜上设置一个较大的电极,以获得较好的发射性能和较为一般的接收性能。一些压电微机械换能器对声波的发射和接收性能进行了折中,振膜中心区域采用较大面积的电极作为激励区域,以提高振膜中心区域的振幅,而边缘采用面积较小的电极作为检测区域,检测振膜应力最大区域的应力。一些压电微机械换能器对振膜结构进行了改进,例如引入了诸如隔离槽、对电极进行分区、设置双层电极、设计异形的结构层图形等,以提高发射或接收性能。还有一些压电微机械换能器,在器件外围进行后道设计,例如设置质量块、设置音膜、设置共振腔等,以增强或弥补换能器某些方面的不足。

5.但这些技术方法都无法解决由于需要兼顾声波的发射和接收而带来的性能平衡问题,主要原因是这些压电微机械换能器的结构层上只有一层压电材料层,因此换能器的发射和接收功能在结构上都要对有限的振膜区域进行争夺,因此导致了无法同时最大化声波发射和接收的性能。此外,由于声波的发射和接收结构在同一层压电材料层上实现,这必然导致换能器的发射和接收会在电学信号层面和机械振动层面造成相互干扰。

6.综上所述,本技术现提出一种用于制备mems芯片的材料及其制备工艺解决上述出现的问题。

技术实现要素:

7.本发明旨在解决背景技术中提出的问题,本说明书一个或多个实施例的目的在于提出一种用于制备mems芯片的材料及其制备工艺,用于平衡发射和接收声波的性能,发射和接收互不干扰,保证了发射和接收功能性。

8.基于上述目的,本说明书一个或多个实施例提供了一种用于制备mems芯片的材料,包括:结构层,所述结构层具有相对的正面及背面;过渡层,所述过渡层包括第一过渡层

和第二过渡层,所述第一过渡层设置在结构层的正面,所述第二过渡层设置在结构层的背面;金属层,所述金属层包括第一金属层、第二金属层、第三金属层、第四金属层、第五金属层和第六金属层,所述第三金属层设置在第一过渡层远离结构层的表面,所述第四金属层设置在第二过渡层远离结构层的表面;压电层,所述压电层具有相对的正面及背面,所述压电层包括第一压电层、第二压电层、第三压电层和第四压电层,所述第三金属层设置在第二压电层的背面,所述第二金属层设置在第二压电层的正面及第一压电层的背面,所述第一金属层设置在第一压电层的正面,所述第四金属层设置在第三压电层的正面,所述第五金属层设置在第三压电层的背面及第四压电层的正面,所述第六金属层设置在第四压电层的背面。

9.根据本发明实施例提出的用于制备mems芯片的材料,具有双面压电材料层,两面的结构可以根据需要进行差异化设计,声波的发射和接收有各自独立的结构,发射和接收都能在最优性能条件下工作,发射和接收在结构层的两面,极大减小了收发的相互干扰。

10.根据本发明实施例提出的用于制备mems芯片的材料,所述压电层与金属层之间设置种子层。

11.根据本发明实施例提出的用于制备mems芯片的材料,所述过渡层包括:氧化硅层和钛金属层,所述氧化硅层靠近结构层设置。

12.根据本发明实施例提出的用于制备mems芯片的材料,所述钛金属层设置在氧化硅层与氧化钛层之间。

13.根据本发明实施例提出的用于制备mems芯片的材料,所述氧化硅层的厚度为50-200nm,所述钛金属层的厚度为5-30nm,所述氧化钛层的厚度为3-20nm。

14.根据本发明实施例所述的制备方法,用于制备前文所述的过渡层,包括:通过外延热氧化的工艺制备氧化硅层;通过直流磁控溅射的工艺制备钛金属层;通过快速热处理工艺制备氧化钛层。

15.根据本发明实施例所述的制备方法,所述外延热氧化工艺过程中的温度为900℃-1500℃,工艺的持续时间为2-3.5h;所述直流磁控溅射工艺在气压为1-5.5pa的常温条件下进行,工艺所用的气体为ar,流量为150-240sccm,所述直流磁控溅射工艺的溅射功率为240-330w,溅射时间为200-360s;所述快速热处理工艺在温度425-550℃的有氧条件下进行,氧化时间为3-15min。

16.根据本发明实施例中提出的制备工艺,包括准备一块晶圆作为结构层,结构层具有相对的正面及背面;在结构层的正面生长第一过渡层;在第一过渡层远离结构层的表面生长第三金属层;在第三金属层远离结构层的表面生长第二压电层;在第二压电层远离结构层的表面生长第二金属层;在第二金属层远离结构层的表面生长第一压电层;在第一压电层远离结构层的表面生长第一金属层;在结构层的背面生长第二过渡层;在第二过渡层远离结构层的表面生长第四金属层;在第四金属层远离结构层的表面生长第三压电层;在第三压电层远离结构层的表面生长第五金属层;在第五金属层远离结构层的表面生长第四压电层;在第四压电层远离结构层的表面生长第六金属层。

17.根据本发明实施例中提出的制备工艺,包括:准备一块晶圆作为结构层,结构层具有相对的正面及背面;在结构层的正面生长第一过渡层,在结构层的背面生长第二过渡层;在第一过渡层远离结构层的表面生长第三金属层,在第二过渡层远离结构层的表面生长第

四金属层;在第三金属层远离结构层的表面生长第二压电层,在第四金属层远离结构层的表面生长第三压电层;在第二压电层远离结构层的表面生长第二金属层,在第三压电层远离结构层的表面生长第五金属层;在第二金属层远离结构层的表面生长第一压电层,在第五金属层远离结构层的表面生长第四压电层;在第一压电层远离结构层的表面生长第一金属层,在第四压电层远离结构层的表面生长第六金属层。

18.下面根据本发明的实施例及附图来详细描述本发明的有益效果。

附图说明

19.为了更清楚地说明本说明书一个或多个实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本说明书一个或多个实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

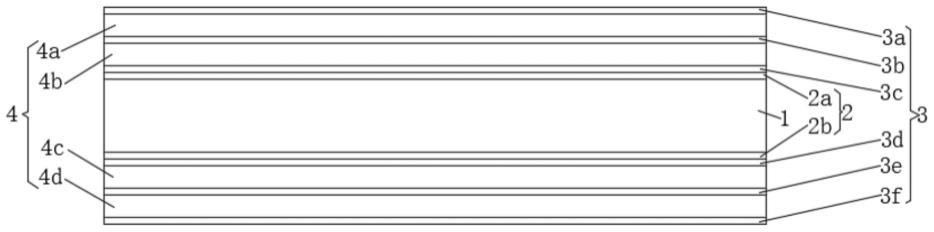

20.图1-图2为本发明实施例中提出的用于制备mems芯片的材料的结构示意图。

21.图3为本发明实施例中提出的过渡层的结构示意图。

22.附图标记中:1.结构层;2.过渡层;2a.第一过渡层;2b.第二过渡层;21.氧化硅层;22.钛金属层;23.氧化钛层;3.金属层;3a.第一金属层;3b.第二金属层;3c.第三金属层;3d.第四金属层;3e.第五金属层;3f.第六金属层;4.压电层;4a.第一压电层;4b.第二压电层;4c.第三压电层;4d.第四压电层。

具体实施方式

23.为使本公开的目的、技术方案和优点更加清楚明白,以下结合具体实施例,对本公开进一步详细说明。

24.下面根据图1-图3来描述本发明实施例中的用于制备mems芯片的材料的具体结构。

25.根据本发明实施例中提出的一种用于制备mems芯片的材料,包括结构层1、过渡层2、金属层3和压电层4。

26.结构层1具有相对的正面及背面。可选的,结构层1由硅材料构成。

27.过渡层2包括第一过渡层2a和第二过渡层2b,第一过渡层2a设置在结构层1的正面,第二过渡层2b设置在结构层1的背面。以硅材料为结构层1的mems器件,过渡层2包括氧化硅层21、钛金属层22和氧化钛层23,钛金属层22设置在氧化硅层21与氧化钛层23之间,氧化硅层21靠近结构层1设置。氧化硅层21具有粘附层的作用,金属和硅的粘附性较差,因此作为硅的氧化物,选择外延氧化硅来作为第一层粘附层。可选的,氧化硅层21的厚度为50-200nm,优选为120nm。钛金属层22作为第二层粘附层,用于增强和氧化硅的粘附性能,钛金属层22的厚度为5-30nm,优选为18nm。氧化钛层23用于防止硅的基底材料的扩散反应,作为阻挡层使用,氧化钛层23的厚度为3-20nm,优选为12nm。

28.压电层4具有相对的正面及背面,压电层4包括第一压电层4a、第二压电层4b、第三压电层4c和第四压电层4d,结构层1的正面设置第一压电层4a和第二压电层4b,结构层1的背面设置第三压电层4c和第四压电层4d。

29.金属层3包括第一金属层3a、第二金属层3b、第三金属层3c、第四金属层3d、第五金

属层3e和第六金属层3f,第一金属层3a设置在第一压电层4a的正面,第二金属层3b设置在第一压电层4a的背面和第二压电层4b的正面,第三金属层3c设置在第一过渡层2a远离结构层1的表面及第二压电层4b的背面,第四金属层3d设置在第二过渡层2b远离结构层1的表面及第三压电层4c的正面,第五金属层3e设置在第三压电层4c的背面及第四压电层4d的正面,第六金属层3f设置在第四压电层4d的背面。

30.根据本发明实施例提出的用于制备mems芯片的材料,具有双面压电材料层,两面的结构可以根据需要进行差异化设计,声波的发射和接收有各自独立的结构,发射和接收都能在最优性能条件下工作,发射和接收在结构层1的两面,极大减小了收发的相互干扰。

31.根据本发明实施例中提出的一种用于制备mems芯片的材料,还包括种子层,所述压电层4和金属层3的相邻层之间均设置种子层。

32.实施例1

33.根据本发明实施例中提出的制备工艺,包括以下步骤:

34.s1,准备一块晶圆作为结构层1,结构层1具有相对的正面及背面。可选的,晶圆的尺寸为4寸、6寸、8寸及12寸等其他合适的尺寸。

35.s2,在结构层1的正面生长第一过渡层2a。

36.s2-1,通过外延热氧化的工艺制备氧化硅层21。可选的,外延热氧化工艺过程中的温度为900℃-1500℃,优选为1200℃,工艺的持续时间为2-3.5h,优选为2.5h。可选的,氧化硅层21的厚度为100nm。

37.s2-2,通过第一射频磁控溅射工艺制备钛金属层22:在膜层上沉积20nm厚的钛膜。该工艺的溅射功率为40w,基板温度为200℃,ar流量为24sccm,沉积压力为1.0pa,溅射时间5min。

38.s3,在第一过渡层2a远离结构层1的表面生长第三金属层3c,作为mems芯片的底电极。优选的,底电极由金属钼mo构成,mo具有小密度、低声衰减系数、高电导率、低电阻率、高声速和腐蚀性能强的优点,且与压电层4aln结构强度高,热膨胀系数与aln匹配适应。

39.s3-1,第二射频磁控溅射mo:在膜层上沉积100~200nm厚的钼膜,并使用常规光刻技术进行图案化以形成底部电极。该工艺的溅射功率为100w,基板温度为200℃,ar流量为24sccm、沉积压力为1.0pa和溅射时间为42min。

40.s4,在第三金属层3c远离结构层1的表面生长第二压电层4b。优选的,第二压电层4b由aln构成,并采用直流反应磁控溅射工艺制备。可选的,第二压电层4b的厚度为0.1-3μm。

41.s4-1,沉积薄膜之前通入氩氮混合气体,采用功率为100w的射频源溅射轰击衬底15min,去除衬底表面氧化层,并使衬底表面氮化。

42.s4-2,通入纯氩气,对al靶进行预溅射,采用直流源100w溅射5min,去除a1靶表面的氧化层和杂质。

43.s4-3,通入氩氮混合气体,气体流量比为ar:n2为5:7,溅射功率为200w~450w,沉积速率为0.9μm/h,溅射时间为2~3h。

44.s5,在第二压电层4b远离结构层1的表面生长第二金属层3b,作为mems器件的顶电极。可选的,第二金属层3b采用射频磁控溅工艺制备。

45.s5-1,在第二压电层4b上沉积钼膜,钼膜的厚度为100nm,并使用常规光刻技术进

行图案化以形成底电极。该工艺的溅射功率为100w、基板温度为200℃、ar流量为24sccm、沉积压力为1.0pa和溅射时间为20min。

46.s6,在第二金属层3b远离结构层1的表面生长第一压电层4a。

47.s7,在第一压电层4a远离结构层1的表面生长第一金属层3a。

48.s8,在结构层1的背面生长第二过渡层2b。第二过渡层2b的制备方法同第一过渡层2a。

49.s9,在第二过渡层2b远离结构层1的表面生长第四金属层3d。可选的,第四金属层3d的制备工艺与第三金属层3c相同。

50.s10,在第四金属层3d远离结构层1的表面生长第三压电层4c。可选的,第三压电层4c的制备工艺与第二压电层4b相同。

51.s11,在第三压电层4c远离结构层1的表面生长第五金属层3e。可选的,第五金属层3e的制备工艺与第二金属层3b的制备工艺相同。

52.s12,在第五金属层3e远离结构层1的表面生长第四压电层4d。

53.s13,在第四压电层4d远离结构层1的表面生长第六金属层3f。

54.实施例2

55.根据实施例1中提出的制备工艺,包括以下步骤:

56.s1,准备一块晶圆作为结构层1,结构层1具有相对的正面及背面。可选的,晶圆的尺寸为4寸、6寸、8寸及12寸等其他合适的尺寸。

57.s2,在结构层1的正面生长第一过渡层2a。

58.s2-1,通过外延热氧化的工艺制备氧化硅层21。可选的,外延热氧化工艺过程中的温度为900℃-1500℃,优选为1200℃,工艺的持续时间为2-3.5h,优选为2.5h。可选的,氧化硅层21的厚度为100nm。

59.s2-2,采用直流磁控溅射方式制备钛金属层22。可选的,该工艺在气压为3pa,且在常温条件下进行,以氩气ar为工艺气体,气体的流量为200sccm,工艺的持续时间为250s。可选的,钛金属层22的厚度为20nm。

60.s2-3,采用快速热处理工艺制备氧化钛层23。该工艺以氧气o2为工艺气体,在温度为500℃的条件下进行,工艺的持续时间为10min。可选的,氧化钛层的厚度为10nm。

61.s3,在第一过渡层2a远离结构层1的表面生长第三金属层3c,作为mems芯片的底电极。优选的,底电极由pt构成,pt作为金属电极材料,其晶体结构与pzt晶体结构类似,与pzt有良好的附着力。可选的,第三金属层3c的厚度为100nm。

62.s3-1,采用直流磁控溅射的工艺制备第三金属层3c,该工艺在通入氩气使气压为0.5pa,温度为500℃的条件下进行,该工艺的直流溅射功率为200w,溅射时间5min。

63.s3-2,采用脉冲直流磁控溅射的工艺制备种子层,种子层的厚度为10nm,以lanio3作为靶材,以氩气为工艺气体,保持腔室压力为0.5pa,在功率为100w的条件下制备。在第二压电层4b与第三金属层3c之间,需要引入导电氧化物层作为种子层,使得pzt薄膜容易在其上外延生长,可提高薄膜晶化质量。

64.s4,在第三金属层3c远离结构层1的表面生长第二压电层4b。优选的,第二压电层4b由pzt构成。可选的,第二压电层4b的厚度为2μm。

65.s4-1,使衬底温度升高,pzt中开始生成烧绿石相,衬底温度升高至500℃时,得到

钙钛矿结构。

66.s4-2,采用反应溅射工艺进行第二压电层4b的制备,该工艺在通入氩气和氧气使气压为0.5pa,温度在500℃的条件下进行,ar和o2的比例为28:1,该工艺的射频溅射功率为800w,溅射时间为200min。可选的,第二压电层4b的厚度为2μm。

67.s5,在第二压电层4b远离结构层1的表面生长第二金属层3b,作为mems器件的顶电极。可选的,第二金属层3b的厚度为100nm。

68.s5-1,采用直流磁控溅射的工艺制备第二金属层3b,该工艺在温度通入氩气使气压为0.5pa,温度为300℃的条件下进行,且该工艺的直流溅射功率为200w,溅射时间为5min。

69.后续步骤与实施例2相同。

70.过渡层、顶电极以及底电极的材料有很多,需要根据实际情况具体选择,并不限于实施例1和实施例2中所描述的材料。

71.实施例3

72.根据本发明实施例1中所述的制备工艺,与实施例1不同的是,制备工艺包括:

73.s1,准备一块晶圆作为结构层1,结构层1具有相对的正面及背面;

74.s2,在结构层1的正面生长第一过渡层2a,在结构层1的背面生长第二过渡层2b;

75.s3,在第一过渡层2a远离结构层1的表面生长第三金属层3c,在第二过渡层2b远离结构层1的表面生长第四金属层3d;

76.s4,在第三金属层3c远离结构层1的表面生长第二压电层4b,在第四金属层3d远离结构层1的表面生长第三压电层4c;

77.s5,在第二压电层4b远离结构层1的表面生长第二金属层3b,在第三压电层4c远离结构层1的表面生长第五金属层3e;

78.s6,在第二金属层3b远离结构层1的表面生长第一压电层4a,在第五金属层3e远离结构层1的表面生长第四压电层4d;

79.s7,在第一压电层4a远离结构层1的表面生长第一金属层3a,在第四压电层4d远离结构层1的表面生长第六金属层3f。

80.本说明书一个或多个实施例旨在涵盖落入所附权利要求的宽泛范围之内的所有这样的替换、修改和变型。因此,凡在本说明书一个或多个实施例的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包含在本公开的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1