一种耐高温高压的MEMS压力传感器压敏芯片及其制备方法与流程

本发明涉及mems,具体涉及一种耐高温高压的mems压力传感器压敏芯片及其制备方法。

背景技术:

1、在航空航天、石油化工、冶金制造和大型船舶等应用领域,利用单晶硅的压阻效应原理的微机电mems压阻式压力传感器因为灵敏度高、工艺成熟、低功耗、易于集成微型化等一系列优点,成为目前应用最为广泛的mems传感器元器件之一,由于压力传感器需长期工作于高温高压的恶劣条件,对mems压力传感器耐高温、宽量程、高精度等性能指标有严格的要求。

2、目前广泛应用的mems压阻式压力传感器多采用“圆形或方形”的全轴对称感压膜结构,从而降低mems压敏芯片的制作工艺难度提高压敏芯片间的一致性。此类mems压敏芯片通过调节感压膜的厚度的方法来制作不同的量程的产品,对于高压、高温的应用环境,mems压阻式压力传感器的线性度、灵敏度与耐高压能力间的平衡一直是制约其大规模应用的关键因素。为了提高传感器灵敏度,压敏芯片感压膜(敏感结构)厚度应该尽量小。然而过薄的膜厚会导致受到压力时感压膜形变挠度过大,在大压力测量情况下,会造成压敏芯片输出信号非线性度增大,甚至会因形变量过大造成芯片损坏。

3、基于绝缘体上硅晶silicon-on-insulator,soi的压阻式压力传感器以实现高温度最高480℃环境下的动态测量,soi晶圆在顶层硅与硅基底之间引入了埋氧层,作为压敏电阻与硅基底间的电隔离介质,而非通常采用pn结隔离,从而避免硅基压阻压力传感器在高温条件下pn结漏电流过大导致传感器失效的现象,且soi具有高响应速率、低功耗的优点,可以进一步提高传感器的温度性能,但是soi压阻式压力传感芯片表面上的压阻条及测量电路长期直接暴露在被测介质或高温硅油等压力传导介质中,会因静电等问题降低传感器的动态性能和分辨率,并且存在腐蚀等问题,导致输出信号漂移,影响传感器长期稳定性。即使是目前普遍采取的在芯片表面沉积钝化层作为隔离层和静电屏蔽层的方式,也无法保证压阻条在长期工作中电学性能的稳定性。

技术实现思路

1、为了解决背景技术中存在的问题,本发明提供一种耐高温高压的mems压力传感器压敏芯片及其制备方法。

2、为达到上述目的,本发明提供如下技术方案:

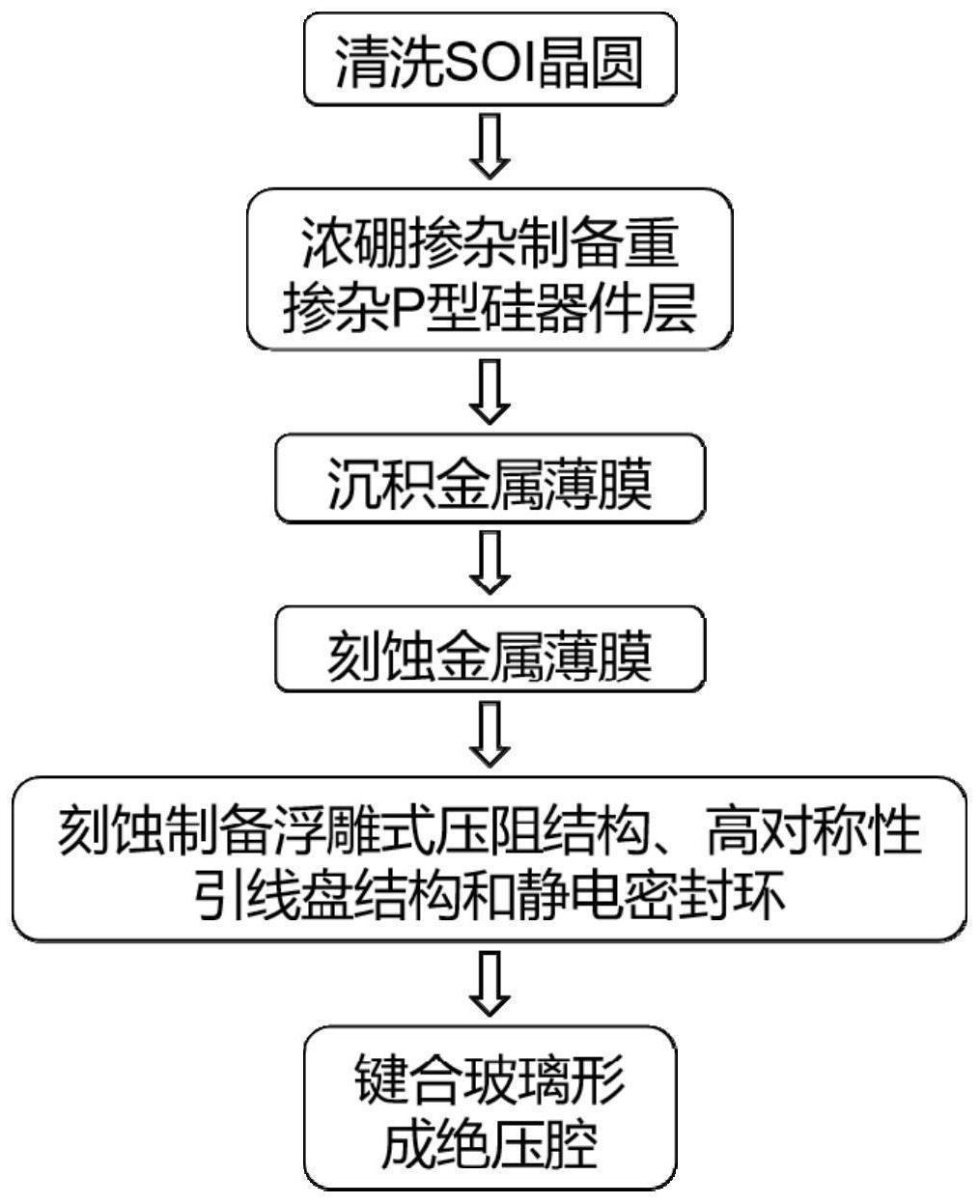

3、一种耐高温高压的mems压力传感器压敏芯片的制备方法,包括:

4、s1:清洗soi晶圆,利用浓硼掺杂工艺在soi硅片上表面制备出重掺杂p型硅器件层;

5、s2:采用金属薄膜沉积工艺在重掺杂p型硅器件层上沉积一层金属薄膜并以光刻胶作为掩膜;

6、s3:根据要制备的压力传感器的类型通过金属腐蚀工艺对金属薄膜进行刻蚀;

7、若压力传感器的类型为压阻式无引线封装敏感芯片,则通过金属腐蚀工艺对金属薄膜形进行刻蚀形成压阻连接区域与金属电极;在压阻连接区域和引线金属电极区域溅射并刻蚀制备金属薄膜形成欧姆接触;

8、若压力传感器的类型为压阻式充油封装敏感芯片,则通过金属腐蚀工艺对金属薄膜进行刻蚀形成压阻连接区域,在压阻连接区域溅射并刻蚀制备金属薄膜形成欧姆接触;。

9、若压力传感器的类型为压阻式充油封装敏感芯片,则通过金属腐蚀工艺对金属薄膜进行刻蚀形成压阻连接区域。

10、s4:采用反应离子刻蚀技术以光刻胶作为掩膜、soi的埋氧层作为刻蚀自停止层刻蚀形成<111>晶向浮雕式压阻结构、高对称性引线盘结构和静电密封环;所述静电密封环位于器件层边缘用于隔离感压膜与外界被测介质。

11、s5:根据要制备的压力传感器的类型采用真空键合工艺将制备好的soi硅片上端和玻璃基底下端进行键合形成绝压腔完成压力传感器压敏芯片的制备。

12、所述根据要制备的压力传感器的类型采用真空键合工艺将制备好的soi硅片上端和玻璃基底下端进行键合形成绝压腔完成压力传感器压敏芯片的制备包括:

13、若压力传感器的类型为压阻式无引线封装敏感芯片,则在玻璃基底下端加工十字形凹槽并在十字形凹槽的四周设置与金属电极对齐的贯通玻璃基底上下两个端面的通孔;并采用tgv工艺在玻璃基底的通孔中填充导电填料进行烧结;其中,所述压阻连接区域与十字形凹槽相对应,所述<111>晶向浮雕式压阻结构与十字形凹槽相对应;

14、若压力传感器的类型为压阻式充油封装敏感芯片,则在玻璃基底下端加工十字形凹槽;并采用tsv工艺和反应离子深刻蚀工艺以soi的埋氧层作为自停止层在soi硅片下端刻蚀盲孔,利用腐蚀工艺去除盲孔内soi的埋氧层,硬掩膜蒸镀金属在盲孔内器件层背侧形成欧姆接触,采用pecvd技术在盲孔侧壁上沉积绝缘层,然后通过磁控溅射技术在盲孔内从上至下依次沉积粘附层、扩散阻挡层和种子层,采用电镀铜工艺填充盲孔,使用cmp技术去除盲孔内多余的铜并平整化硅片形成芯片互联电极;其中,所述粘附层和扩散阻挡层为ti,所述扩散阻挡层和种子层为cu,所述压阻连接区域与十字形凹槽相对应,所述<111>晶向浮雕式压阻结构与十字形凹槽相对应。

15、优选地,本发明提供一种耐高温高压的mems压力传感器压敏芯片,所述mems压力传感器压敏芯片基于上述的一种耐高温高压的mems压力传感器压敏芯片的制备方法,包括:玻璃基底层、器件层、埋氧层和硅衬底层;

16、所述玻璃基底层下端设置有十字形凹槽且在十字形凹槽四周设置有与金属电极对齐的贯通玻璃基底层上下两个端面的通孔;所述十字形凹槽为35.26°轴对称十字形槽结构;所述通孔内填充有金属或导电浆料;所述玻璃基底层下端与器件层上端通过真空键合形成绝压腔;

17、所述器件层为浓硼掺杂的p型硅;所述器件层上刻蚀有<111>晶向浮雕式压阻结构、高对称重掺杂引线盘结构和静电密封环;所述器件层上端通过金属薄膜沉积工艺沉积有金属薄膜,所述金属薄膜上通过金属腐蚀工艺刻蚀有压阻连接区域与金属电极,在压阻连接区域和引线金属电极区域溅射并刻蚀制备金属薄膜形成欧姆接触;所述<111>晶向浮雕式压阻结构为六折的窄长条状压阻条,四组压阻结构共线排布在<111>晶向上,通过<111>晶向浮雕式压阻结构与高对称重掺杂引线盘结构连接构成半开环式惠斯通电桥电路;所述静电密封环位于器件层边缘用于隔离感压膜与外界被测介质;

18、所述埋氧层设置在器件层下端;所述埋氧层为soi晶圆的埋氧层,用于避免硅基压阻压力传感器在高温条件下pn结漏电失效的现象。

19、所述硅衬底层设置在埋氧层的下端,用于作为压力传感器芯片的感压膜;

20、所述压阻连接区域与十字形凹槽相对应,所述<111>晶向浮雕式压阻结构与十字形凹槽相对应。

21、优选地,本发明提供一种耐高温高压的mems压力传感器压敏芯片,所述mems压力传感器压敏芯片基于上述的一种耐高温高压的mems压力传感器压敏芯片的制备方法,包括:玻璃基底层、器件层、埋氧层和硅衬底层;

22、所述玻璃基底层下端设置有十字形凹槽;所述十字形凹槽为35.26°轴对称十字形槽结构;所述玻璃基底层下端与器件层上端通过真空键合形成绝压腔;

23、所述器件层为浓硼掺杂的p型硅;

24、所述器件层上刻蚀有<111>晶向浮雕式压阻结构、高对称重掺杂引线盘结构和静电密封环;所述<111>晶向浮雕式压阻结构为六折的窄长条状压阻条,四组压阻结构共线排布在<111>晶向上,通过<111>晶向浮雕式压阻结构与高对称重掺杂引线盘结构连接构成半开环式惠斯通电桥电路;所述静电密封环位于器件层边缘用于隔离感压膜与外界被测介质;

25、所述器件层上端通过金属薄膜沉积工艺沉积有金属薄膜,所述金属薄膜上通过金属腐蚀工艺刻蚀有压阻连接区域;在压阻连接区域溅射并刻蚀制备金属薄膜形成欧姆接触;

26、所述埋氧层设置在器件层下端;所述埋氧层为soi晶圆的埋氧层;

27、在器件层内,除去<111>晶向浮雕式压阻结构和静电密封环两部分,其余均为高对称性引线盘结构;

28、所述硅衬底层设置在埋氧层的下端,用于作为压力传感器芯片的感压膜;

29、在硅衬底层下端以soi埋氧层作为自停止层刻蚀有盲孔,并通过腐蚀工艺去除盲孔的埋氧层,所述盲孔内通过硬掩膜蒸镀金属在孔内器件层背侧形成欧姆接触,所述盲孔侧壁上沉积有绝缘层,所述盲孔内从上至下依次设置有粘附层、扩散阻挡层、种子层,通过采用电镀铜工艺填充盲孔,使用cmp技术去除盲孔内多余的铜并平整化硅片形成芯片互联电极,所述压阻连接区域与十字形凹槽相对应,所述<111>晶向浮雕式压阻结构与十字形凹槽相对应。

30、本发明至少具有以下有益效果

31、本专利针对现有耐高温高压mems压阻式压力传感器压敏芯片设计中灵敏度、线性度和耐压能力之间的结构设计矛盾提出一种高精度的【<111>晶向十字槽】形soi压阻式压敏芯片,相较于现有的“方形/圆形”型压敏芯片,在相同尺寸条件下大大提高了高压量程范围内压敏芯片的线性度及耐压性能,并优化目前普遍使用的soi片与玻璃片(基座层)背面键合来制作真空腔的工艺,改为采用“正面键合+tgv”工艺(即用带有压阻结构的soi表面器件层layer 2作为键合面),来达到隔绝压阻电路与被测介质/压力传导介质的效果,有效提升了压敏芯片的长期稳定性,且tgv工艺使soi压敏芯片能够满足无引线封装和充油封装的要求,而无引线封装可进一步提高压力传感器的耐高温性能。

- 还没有人留言评论。精彩留言会获得点赞!