一种集成温度检测的压电式MEMS加速度计及制备方法与流程

本技术涉及mems,具体而言,涉及一种集成温度检测的压电式mems加速度计及制备方法。

背景技术:

1、mems加速度计对温度变化的高度敏感性是一个重要的技术挑战,这种敏感性源于其内部微机械结构和电子元件的热学特性。当环境温度发生变化时,mems加速度计的材料会发生热胀冷缩,压电材料的压电系数等特性随温度变化,同时电路中的电阻、电容等元件的性能也会受到影响,这些因素共同导致加速度计的测量精度下降。

2、现有的mems加速度计,由于没有原位温度检测功能,mems加速度计无法实时感知并补偿由温度变化引起的误差。这意味着在温度变化较大的环境中,加速度计的测量值将偏离真实值,影响系统的整体性能。温度对mems加速度计的影响不仅限于零位偏置和灵敏度等静态参数,还可能影响动态响应和频率特性等动态参数。缺乏温度检测意味着无法对这些动态变化进行精确补偿,从而限制了加速度计的测量精度和应用范围。温度变化还可能加剧mems加速度计内部应力的不均匀分布,导致结构疲劳和性能退化。长期在温度变化较大的环境中工作,可能会缩短加速度计的使用寿命,降低其可靠性。

技术实现思路

1、本技术实施例的目的在于提供一种集成温度检测的压电式mems加速度计及制备方法,用以解决现有mems加速度计没有原位温度检测功能,导致测量精度下降的问题。

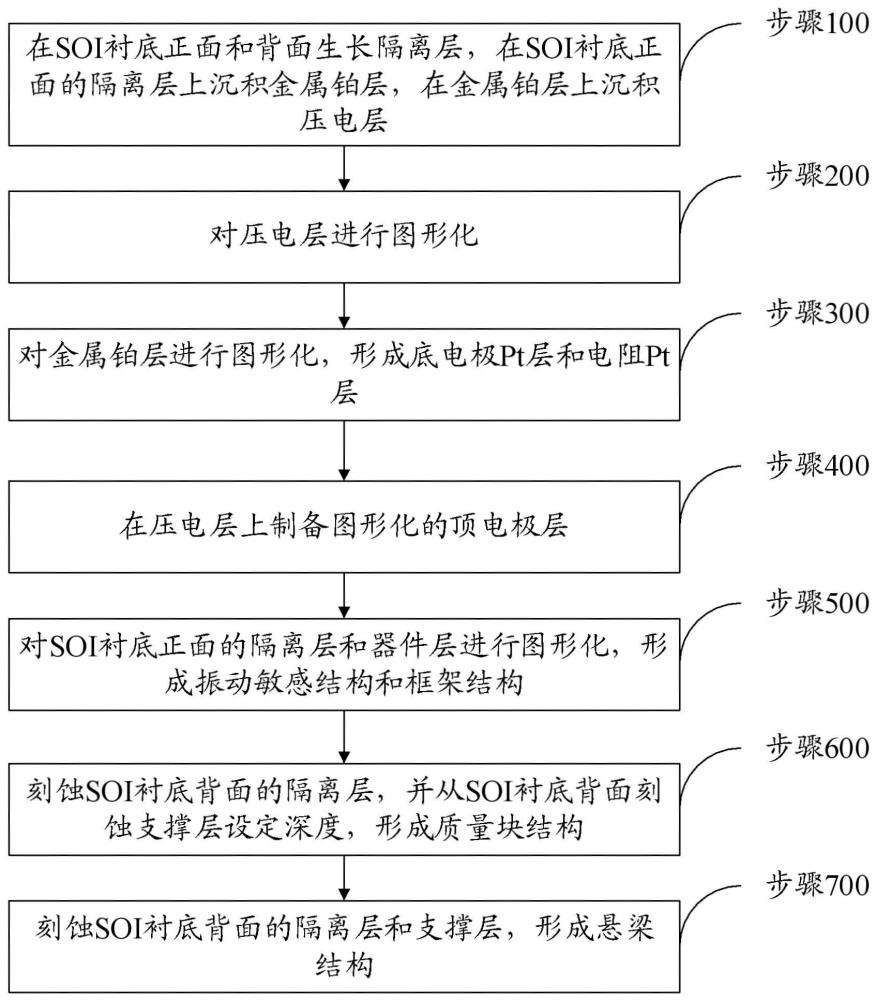

2、本技术实施例提供的一种集成温度检测的压电式mems加速度计的制备方法,压电式mems加速度计包括振动敏感结构、框架结构和悬梁结构,该方法包括:

3、在soi衬底正面和背面生长隔离层,在soi衬底正面的隔离层上沉积金属铂层,在金属铂层上沉积压电层;其中,soi衬底的正面为器件层,soi衬底的中间层为埋氧层,soi衬底的背面为支撑层;

4、对压电层进行图形化;

5、对金属铂层进行图形化,形成底电极pt层和电阻pt层;其中,底电极pt层用于测量加速度,电阻pt层用于原位温度检测;

6、在压电层上制备图形化的顶电极层;

7、对soi衬底正面的隔离层和器件层进行图形化,形成振动敏感结构和框架结构;

8、刻蚀soi衬底背面的隔离层,并从soi衬底背面刻蚀支撑层设定深度,形成质量块结构;其中,设定深度小于支撑层的厚度;

9、刻蚀soi衬底背面的隔离层和支撑层,形成悬梁结构。

10、上述技术方案中,压电式mems加速度计集成原位温度检测,其是一种芯片级集成,通过在同一芯片上集成电阻pt层作为温度检测元件,实现了加速度计的原位温度检测功能,这有助于实时感知加速度计工作环境中的温度变化,进而通过软件算法或硬件电路对温度引起的误差进行实时校准和补偿,显著提升测量精度。并且,对同一金属铂层进行图形化,能够同时得到用于测量加速度的底电极pt层和用于原位温度检测的电阻pt层,减少了制造过程中的步骤,简化了工艺流程,还节省了芯片上的空间。由于温度检测电阻与加速度计的其他部分位于同一芯片上,且非常接近,因此能够更准确地反映加速度计实际工作环境的温度变化。由于底电极和温度检测电阻采用相同的材料(金属铂)制成,且位于同一层上,因此它们之间的热应力差异较小,有助于减少因热应力引起的机械失效风险,提高产品的长期可靠性。

11、在一些可选的实施方式中,在soi衬底正面的隔离层上沉积金属铂层,包括:

12、通过热氧化在soi衬底正面和背面生长氧化硅作为隔离层;

13、在soi衬底正面的隔离层上,溅射钛,或溅射钛后含氧退火形成氧化钛,形成黏附层;

14、在黏附层上,通过溅射沉积金属铂,形成金属铂层。

15、上述技术方案中,在氧化硅隔离层上先溅射钛,或溅射钛后含氧退火形成氧化钛,从而形成黏附层,这一步骤显著增强了金属铂层与下方隔离层之间的粘附力。良好的粘附性是确保金属铂层在后续加工和使用过程中不易脱落或产生裂纹的关键。在黏附层上通过溅射沉积的金属铂层,由于黏附层的存在,可以形成更加均匀、致密且附着牢固的铂层。

16、在一些可选的实施方式中,在金属铂层上沉积压电层,包括:

17、在金属铂层上,通过溅射沉积缓冲层;

18、在缓冲层上,溅射沉积pzt,形成压电层。

19、上述技术方案中,缓冲层的引入有助于改善金属铂层与压电层(pzt)之间的界面结合,减少因材料性质差异可能导致的界面缺陷或分层现象。缓冲层能够提供一个平滑的过渡界面,增强两者之间的粘附力,还能诱导pzt材料按固定晶相生长,提升成膜质量,保障压电性能,从而提高整体结构的稳定性和可靠性。

20、在一些可选的实施方式中,对压电层进行图形化,包括:

21、在基底正面涂布光刻胶,并对光刻胶进行图形化;

22、刻蚀掉压电层和缓冲层未被光刻胶遮蔽的部分;

23、清洗掉剩余光刻胶。

24、上述技术方案中,首先确保基底表面干净、平整且无污染物。这可能需要进行有机清洗或等离子体处理等工艺,以优化后续光刻胶的附着性。通过旋涂、喷涂或浸涂等方式,在基底正面均匀涂布一层光刻胶。涂布完光刻胶后,进行软烘处理。这一步的目的是去除光刻胶中的溶剂,使其固化并紧贴于基底表面,同时提高光刻胶与基底的粘附力,为后续的曝光和显影过程做准备。使用精密的光刻机,将设计好的图形(通常通过掩模版实现)投射到光刻胶上。曝光过程中,光刻胶受到紫外光照射的区域会发生化学反应,其性质(如溶解度)将发生变化,对于正性光刻胶来说,正性光刻胶在被紫外光曝光后,暴露部分会变得溶解性更强,而,对于负性光刻胶来说,负性光刻胶在紫外光曝光后,暴露部分会发生交联反应,使得该部分变得不溶解。曝光后,将基底置于显影液中,去除部分光刻胶,形成所需的图形轮廓。显影后,可能会进行硬烘处理,以进一步固化光刻胶,增强其抗蚀性和耐腐蚀性,为干法刻蚀或湿法腐蚀步骤提供更好的保护。通过干法刻蚀或湿法腐蚀,对未被光刻胶遮蔽的压电层和缓冲层部分进行腐蚀,例如用icp干法刻蚀pzt。

25、在一些可选的实施方式中,对金属铂层进行图形化,形成底电极pt层和电阻pt层,包括:

26、在基底正面涂布光刻胶,并对光刻胶进行图形化;

27、刻蚀掉金属铂层和黏附层未被光刻胶遮蔽的部分,形成底电极pt层和电阻pt层;例如,通过干法刻蚀ibe刻蚀pt;

28、清洗掉剩余光刻胶。

29、在一些可选的实施方式中,在压电层上制备图形化的顶电极层,包括:

30、在基底正面涂布光刻胶,并对光刻胶进行图形化;

31、在压电层和光刻胶上蒸镀金属黏附层;

32、在金属黏附层上蒸镀金属电极层;

33、剥离光刻胶及其上的金属黏附层和金属电极层,形成顶电极层和pad。

34、上述技术方案中,首先,选用与后续金属蒸镀工艺兼容的光刻胶,通过旋涂、喷涂或浸涂等方式,在压电层表面均匀涂布一层光刻胶。控制光刻胶的厚度和均匀性,以满足图形化的精度要求。将涂有光刻胶的基底置于加热板上进行前烘处理,以去除光刻胶中的溶剂,使其固化并紧贴于压电层表面。同时,提高光刻胶与基底的粘附力,为后续步骤奠定基础。使用精密的光刻机,将设计好的顶电极图形通过掩模版投射到光刻胶上。曝光后,将基底置于显影液中,去除部分光刻胶,形成所需的图形轮廓。在光刻胶图形化后的基底上,首先蒸镀一层薄薄的金属黏附层(例如钛)。这层金属的主要作用是增强后续金属电极层与压电层之间的粘附力,防止电极脱落或分层。在金属黏附层上,继续蒸镀所需的金属电极层(例如金)。金属电极层的选择需考虑其导电性、耐腐蚀性以及与其他材料的兼容性。蒸镀过程中需严格控制温度、压力和蒸镀速率,以确保金属层的均匀性和致密性。使用化学剥离剂或物理剥离方法(如超声波剥离),将光刻胶及其上的金属黏附层和金属电极层从非图形化区域剥离。这一步骤需要谨慎操作,以避免对图形化区域的金属电极层造成损伤。离后,使用去离子水、有机溶剂或专用的清洗剂对基底进行彻底清洗,以去除所有残留物。然后,将基底置于干燥器中进行干燥处理,以去除水分并确保表面清洁干燥。

35、在一些可选的实施方式中,对soi衬底正面的隔离层和器件层进行图形化,形成振动敏感结构和框架结构,包括:

36、在基底正面涂布光刻胶,并对光刻胶进行图形化;

37、刻蚀掉未被光刻胶遮蔽的soi衬底正面的隔离层和器件层,形成振动敏感结构和框架结构;

38、清洗掉剩余光刻胶。

39、上述技术方案中,根据隔离层和器件层的材料特性,选择合适的刻蚀工艺,如湿法刻蚀、干法刻蚀(如反应离子刻蚀rie、深反应离子刻蚀drie)或两者结合使用。利用刻蚀工艺,精确地去除未被光刻胶遮蔽的soi衬底正面的隔离层和器件层材料,形成设计好的振动敏感结构和框架结构。

40、在一些可选的实施方式中,刻蚀soi衬底背面的隔离层,并从soi衬底背面刻蚀支撑层设定深度,形成质量块结构,包括:

41、对基底正面设置正面保护结构;

42、在基底背面涂布光刻胶,并对光刻胶进行图形化;

43、刻蚀掉未被光刻胶遮蔽的soi衬底背面的隔离层和设定深度的支撑层,形成质量块结构;

44、清洗掉剩余光刻胶。

45、上述技术方案中,在对基底背面加工之前,先对基底正面设置正面保护结构,以保护基底正面结构在后续背面加工过程中不受损伤。利用选定的刻蚀工艺,去除未被光刻胶遮蔽的soi衬底背面的隔离层和设定深度的支撑层。具体地,可以通过控制刻蚀速率和刻蚀时间,来控制刻蚀深度。

46、在一些可选的实施方式中,刻蚀soi衬底背面的隔离层和支撑层,形成悬梁结构,包括:

47、在基底背面涂布光刻胶,并对光刻胶进行图形化;

48、刻蚀掉未被光刻胶遮蔽的soi衬底背面的隔离层和支撑层;

49、清洗掉剩余光刻胶;

50、释放基底背面的氧化硅,形成悬梁结构;

51、去除正面保护结构。

52、上述技术方案中,soi衬底的隔离层和埋氧层均为氧化硅(sio2),通过湿法腐蚀boe或干法刻蚀rie或气相腐蚀vhf来实现释放基底背面的氧化硅。在完成背面加工并形成悬梁结构后,需要去除在加工过程中为保护基底正面而设置的正面保护结构。

53、本技术实施例提供的一种集成温度检测的压电式mems加速度计,包括:振动敏感结构、框架结构和悬梁结构;振动敏感结构包括用于测量加速度的底电极pt层,框架结构包括用于原位温度检测的电阻pt层;底电极pt层和电阻pt层,由同一金属铂层进行图形化得到。

54、上述技术方案中,该加速度计不仅能够测量加速度,还能通过电阻pt层原位检测温度,通过实时检测温度,可以对加速度测量结果进行温度补偿,消除温度对测量结果的影响,从而提高测量精度。该加速度计的底电极pt层和电阻pt层由同一金属铂层进行图形化得到,这种设计减少了制造过程中的步骤,简化了工艺流程,节省了芯片上的空间,实现了小型化。

- 还没有人留言评论。精彩留言会获得点赞!