用于电极的包含石油焦炭和热解碳的共混物组合物的制作方法

用于电极的包含石油焦炭和热解碳的共混物组合物

[0001]

本发明涉及一种包含石油焦炭和热解碳的混合物的共混物组合物;电极配方以及该电极作为制备铝的方法中的阳极的用途。

[0002]

铝的制备在电解池或电解槽中进行(称为hall-h

é

roult方法)。al2o3的电解在层叠在碳阳极和熔融金属之间的冰晶石熔融池中进行。使al2o3内的铝离子还原而形成熔融铝。将熔融铝收集在电解池的底部。氧离子(oxide ion)与碳阳极反应而产生二氧化碳,因此,在电解反应中消耗碳阳极。

[0003]

电解过程中的碳消耗量要求每3-4周更换预焙制阳极,这取决于阳极尺寸和电流密度。由于持续更换和对电池的破坏最小的限制,所有电池中均存在不同消耗阶段中的阳极。在阳极更换时,消耗约四分之三的阳极。其余部分称为残极(butts)。

[0004]

电池中的各种反应导致阳极碳的消耗。不会导致金属还原的那些会导致过量的碳消耗,例如空燃(airburn)(o2+c

→

co2,其中o2来自环境空气)、羧基侵蚀(co2+c

→

co,其中co2作为铝制备的氧化还原反应的产物)和选择性氧化(粉化)。由于不同焦炭相之间的反应性不平衡,粉化作为co2侵蚀的次要作用而存在,从而使固体c的碎末脱落。

[0005]

碳阳极的成本占铝电解制备总成本的15

–

20%。因此,碳阳极的质量至关重要,并显著影响铝电解的能耗和环境影响。阳极质量的特征在于5个主要性能:

[0006]-反应性,其决定较大部分制备每吨铝的过量碳消耗。反应性越低,该过量碳消耗量越低。

[0007]-密度,其是决定电解槽中阳极寿命的主要因素。密度越大,寿命越长。提高阳极寿命会减少所需的阳极更换次数。

[0008]-耐热冲击性,其决定在将阳极置于电解槽中时或在其循环过程中是否发生破裂或裂纹。

[0009]-低电阻率,其由于hall电池中采用的大电流而决定电力损耗。

[0010]-高化学纯度,其决定铝产品的质量,这是由于阳极在电解池中的直接消耗,所含的任何金属或其他杂质都易于转移至铝产品中,并可能不利影响其机械性能。高化学纯度对反应性也具有积极作用。

[0011]

在预焙制阳极装置中用于制备干配方的原料通常是石油焦炭、煤焦油沥青粘合剂、压碎残极(crushed butts)、生废料(green scrap)(经成型但未焙制的阳极)和焙制废料(经成型和焙制的阳极,其不合格)。预焙制阳极通常由约65%的焦炭、15%的沥青和20%的再循环阳极残极制成。

[0012]

在糊料装置中,将进入的煅烧焦炭和再循环材料压碎,筛分/分级以得到预定级分,并一起加入以形成干聚集料(aggregate)。用于制造阳极的焦炭级分通常特征为粗级分、中级分、细级分。将干聚集料预热并与经预热以融化的粘合剂(通常为煤焦油沥青)混合。将经预热的混合物压制成最终形状,确保经压制的阳极块保持其结构形式。随后将生压坯(green compact)在提高的温度,例如约1100℃下加热,以形成经焙制的阳极,然后其适合用于在电解池中消耗。

[0013]

铝金属需求的持续增长与铝等级焦炭质量的下降和波动,以及受影响的焦炭的密

度和纯度的组合使得阳极制造装置要提供稳定质量的阳极更具挑战性。低质量等级的焦炭具有较高反应性,导致熔炉中的碳消耗较高。

[0014]

约95%的熔炉产生的so2排放物可归因于阳极制备中使用的进入的石油焦炭中存在的硫。因此,环境法规旨在减少硫排放物,而焦炭供应商提供较高硫材料。低硫焦炭材料在市场上变得较不易得到,且价格稳步上升。此外,许多传统的“高硫”阳极等级生焦(green coke)的硫含量增加。五年前,认为高硫阳极等级生焦是硫含量为3-4%的生焦。现今更典型的含量是4-6%。

[0015]

一桶低硫脱硫原油和高硫含硫原油之间的价格差异(“脱硫-含硫价差(sweet-sour spread)”)导致更多炼油装置加工更便宜、更高硫的原油。这些较高硫原油制得具有较高硫和金属杂质含量(特别是钒和镍)的焦炭。煅烧炉使用较多这些焦炭来满足铝工业不断增长的需求。

[0016]

由于熔炉环境限制而使铝熔炉没有显著改变焦炭硫规格,因此必须通过与较低硫焦炭共混来抵消高焦炭硫含量。结果,典型的阳极共混物中所用焦炭的硫含量差异不断增加-其中可将硫含量为1-2%的焦炭与硫含量高达4-6%的焦炭共混以实现1.0-3.5%的熔炉阳极焦炭规格。

[0017]

随着原铝产量的预计增长速度,该工业除了使用这些较高硫的共混焦炭外没有其他选择。共混物中使用的高硫焦炭的硫含量增加,并且可能会继续增加。

[0018]

除了环境规定外,硫含量还严重影响阳极质量。高硫焦炭在煅烧和阳极焙制过程中经受脱硫。脱硫会负面影响焦炭性能,例如降低真实密度,增加孔隙率,并且在阳极焙制过程中的额外脱硫会负面影响阳极性能,例如增加空气和羧基反应性。

[0019]

此外,已证明阳极中极低的硫浓度会通过增加阳极羧基反应性而负面影响阳极质量和潜在的电解区(potroom)性能。

[0020]

已显示阳极与co2的反应可能是造成电解池中碳粉化的主要因素。高含量的碳粉会提高电解槽温度,并最终降低电流效率和金属产量。许多出版物表明阳极co2反应性随钠浓度的增加而增加。

[0021]

然而,还已知钠的催化行为由硫的存在而抵消。表明钠与硫的反应抑制了钠的催化行为,并降低了钠在焙制过程中迁移的趋势。因此,较高的硫焦炭和阳极将具有较低的羧基反应性和较小的粉化潜力。

[0022]

发现通过将低硫焦炭分离至阳极聚集料中的粗级分,随后增加细级分中使用的高硫焦炭,硫可以抑制钠作用的可能性增加,从而降低整体阳极co2反应性。然而,取决于共混物中所用焦炭的类型,阳极羧基反应性的该降低可能是以较低的阳极密度为代价。例如,如果将低振动堆积密度的低硫焦炭与高振动堆积密度的高硫焦炭共混,则将较高密度的材料置于球磨机回路中具有降低阳极密度的潜力。

[0023]

除了硫含量,铝等级焦炭的密度波动增加。存在基于来自不同来源的煅烧石油焦炭或具有变化的材料特性的其他固体碳替代物来获得和维持高且一致的焙制阳极密度的问题。如果用于焦炭共混的设备可得,并且如果可以取得不同等级的焦炭,则焦炭的共混是优化干聚集料密度的一种可能方法。然而,这取决于赋予相应焦炭性能的优先级。到目前为止,极少优先考虑高孔隙率和低孔隙率焦炭类型的共混。价格和材料短缺等商业壁垒也限制了最佳共混。

[0024]

在过去几十年中,进行了各种尝试来共混或替代具有不同碳源的石油焦:

[0025]

edwards等在1969年试图通过在移动负荷反应器(moving-burden reactor)中裂解天然气和液化石油气来制备适于阳极制造的热解碳(edwards j.h.,r.j.tyler和p.l.waters“the production of electrode carbon from australian fossil fuels.”institute of fuel,australian membership conference,adelaide,11月,论文,第13卷,1974年)。发现通过标准配制技术仅由热解碳制备的测试电极具有不可接受的物理性能和测试电池性能。主要的问题似乎是热解碳由于其“洋葱”结构而不能很好地与沥青结合并产生非常弱的电极。相对于沥青粘合剂,热解碳的低反应性也被认为是电池操作中的潜在问题。在gardner等中假设如果将热解碳用作在小于100目(0.15mm)的范围内的较细材料,则在电极聚集料中掺入30-40%的热解碳不会负面影响电极性能(gardner,h.j.,p.l.waters和a.watts.

″

production of electrode carbon from brown-coal char and gaseous hydrocarbons.

″

effective use of hydrocarbon resources:preprints of papers,national conference on chemical engineering,adelaide,august 25-26,1976,the.institution of engineers,australia,1976)。将该级分研磨得比洋葱状层的尺寸细。因此,洋葱状结构由于研磨而消失。

[0026]

由于褐煤的可用性和廉价,gardener等公开了通过提质褐煤使用褐煤焦炭代替制备铝熔炉用碳中的石油焦炭的研究。褐煤焦炭比石油焦炭较不致密且反应性更高。这可以通过用由石油气制得的热解碳浸渍焦炭来改进。不幸地,由于由浸渍焦炭和粘合剂焦炭基质的反应性和消耗速率之间的差异引起的增加的机械损失和粉化,因此浸渍焦炭比石油焦炭具有较高的碳消耗。

[0027]

ep 1766105公开了一种制造适用作铝还原电池中的阳极的碳电极的方法,其包括颗粒状弹丸焦炭(shot coke)、除弹丸焦炭以外的颗粒状碳质材料和煤焦油沥青或石油沥青或这些沥青的组合的混合聚集料。

[0028]

farr-wharton等在electrochimica acta,第25卷,第217-221页,pergamon press ltd.1980中公开有序的碳(例如石墨和热解碳)对化学和电化学氧化具有高耐受性,但尽管抗氧化性,但由于腐蚀而使消耗速度高。

[0029]

铝工业避免使用高度各向同性的焦炭,在所有方向上均显现出相似性能的具有细粒纹理的焦炭,特别是弹丸焦炭,因为它们具有高的热膨胀系数(cte)和低开口孔隙率。用这些材料制成的阳极在铝电解池中在快速加热期间更易受到热冲击断裂。在电池操作过程中,它们还会经受较低的机械强度和粉化问题。弹丸焦炭通常具有低水平的开口大孔隙度以用于沥青渗透。这降低了沥青在碳化过程中互锁和结构结合在一起的能力。

[0030]

edwards等在light metals,第36页,2009年(edwards,les等,

″

use of shot coke as an anode raw material.

″

essential readings in light metals.springer,cham,2016.36-41.)中公开了对阳极热膨胀系数的影响可以通过在细粉级分中加入各向同性焦炭和弹丸焦炭来最小化。然而,这将导致增加的空气反应性。怀疑当将非常各向同性的焦炭均匀地加入所有尺寸的级分时,大多数阳极性能会以一定方式与添加的水平成正比地受到影响。

[0031]

根据环境法规,铝装置将低硫焦炭用作减少so2排放物策略的关键杠杆。该作用的负面影响是阳极的co2反应性增加。建议在碳装置中采取以下措施以使负面影响最小化:

(i)增加阳极焙制浸泡时间,(ii)将较高硫焦炭直接引入细粉级分中,(iii)通过选择具有非常低硫的焦炭而最小化聚集料共混物中的低硫焦炭的比例。

[0032]

由于环境法规旨在减少硫排放物,尽管焦炭供应商提供较高硫材料,但一个持续的任务是寻找低硫共混材料。

[0033]

额外地,实现阳极性能和铝产品的益处,且使其他还存在于传统低等级石油焦炭中的金属杂质(最重要地v和ni)最小化。

[0034]

混入一部分较高密度的热解碳可以提高阳极密度,这通过提高阳极中可用碳的质量来提高寿命。

[0035]

通常,扩大碳阳极的备用资源储备有益于铝工业的可持续发展。

[0036]

由于制备碳阳极的成本约为以hall方法制备铝金属成本的20%,因此通常持续的任务为改进阳极的机械和化学性能以使碳消耗最小。

[0037]

本发明涉及一种共混物组合物,其以共混物组合物总重量计包含如下的混合物:(i)含量为20-99重量%的石油焦炭,和(ii)含量为1-80重量%的热解碳,而共混物组合物包含至少两个粒度级分:(i)大于0.5mm的颗粒和(ii)小于0.5mm的细粉,而热解碳至少以颗粒尺寸级分存在。

[0038]

石油焦炭可以是不同石油焦炭的共混物。热解碳可以是不同热解碳的混合物。

[0039]

通常,颗粒尺寸级分为0.5-16mm,优选0.5-8mm。通常,细粉尺寸级分为0.005-0.5mm。

[0040]

本领域技术人员也可将共混物组合物称为配方或聚集料。

[0041]

该共混物组合物优选为干(无粘合剂)共混物组合物。

[0042]

优选地,将经煅烧的石油焦炭(cpc)用作石油焦炭(predel,h.(2000).petroleum coke.ullmann's encyclopedia of industrial chemistry)。优选地,石油焦炭的硫含量以石油焦炭的总重量计为0-10重量%,更优选0.5-8.5重量%,更优选1.5-7.0重量%。石油焦炭通常缩写为石油焦(petcoke)。

[0043]

措辞“热解碳”涵盖了在无氧气存在下由轻质烃类热解产生的固体碳(例如参见muradov,nazim.

″

low to near-zero co2 production of hydrogen from fossil fuels:status and perspectives.

″

international journal of hydrogen energy 42.20(2017):14058-14088)。用于阳极的优选热解碳是通过沉积在碳颗粒上而产生的高密度固体单质碳。这优于通过热/等离子体方法产生的热裂炭黑或在金属/氧化物催化剂上生长的纳米结构碳。

[0044]

热解碳可以通过在1000-2500k的温度和0.5-5000kpa(绝对压力)的压力(化学气相沉积或渗透)下气态烃化合物的分解和碳沉积在合适的底层基材(碳材料、金属、陶瓷及其混合物)上产生。基材可为多孔或非多孔的,并且可以是反应器中的支撑基材(预安装的部件)或颗粒和粉状材料。后者可以实现为固定床、移动床、流化床或夹带流(entrained flow)。热解碳的制备不限于特定的能源供应,化石燃烧、电加热或等离子驱动的制备反应器是可能的。

[0045]

在热解碳中会出现宽范围的微观结构,例如各向同性、层状、基材成核(substrate-nucleated)和不同残留氢含量,这取决于沉积条件(温度、源气体的类型、浓度和流速、底层基材的表面积等)。

[0046]

热解碳的密度通常为1.6-2.3g/cc,优选1.8-2.2g/cc(二甲苯中的真实密度,iso 8004)。

[0047]

热解碳的杂质通常为:0-1%,优选0-0.5%,更优选0-0.1%的s。0-1000ppm,优选0-500ppm的fe,0-250ppm,优选0-100ppm的ni,0-450ppm,优选0-250ppm,更优选0-100ppm的v。0-200ppm,优选0-100ppm的na。

[0048]

热解后热解碳的粒度通常为至少5重量%>1mm,优选50重量%>0.5mm。

[0049]

热解碳的晶体尺寸(xrd)通常为20-60埃,优选30-50埃(xrd,iso 20203)。

[0050]

热解碳颗粒的孔隙率通常低于15%,优选<10%,最优选低于5%(hg孔隙率法,din66133)。

[0051]

通过hg孔隙率法(din66133)测量的热解碳的比表面积通常为0.001-5m2/g,优选0.01-2m2/g。

[0052]

优选地,共混物组合物包括石油焦炭的含量以共混物组合物的总重量计为30-98重量%,更优选40-95重量%,更优选50-95重量%,更优选60-95重量%,更优选70-95重量%,更优选80-95重量%,更优选85-95重量%,甚至更优选90-95重量%的混合物。

[0053]

优选地,共混物组合物包括热解碳的含量以共混物组合物的总重量计为2-70重量%,更优选5-60重量%,更优选5-50重量%,更优选5-40重量%,更优选5-30重量%,更优选5-20重量%,更优选5-15重量%,甚至更优选5-10重量%的混合物。

[0054]

以总的热解碳计:优选地,共混物组合物的总热解碳的至少30重量%为颗粒级分,更优选至少40重量%,甚至更优选至少50重量%,更优选至少60重量%,更优选至少70重量%,更优选至少80重量%,更优选至少90重量%,甚至更优选至少95重量%,甚至更优选所有热解碳均为颗粒尺寸级分。

[0055]

以总的热解碳计:优选地,共混物组合物的总热解碳的30-100重量%为颗粒级分,更优选40-100重量%,甚至更优选50-100重量%,更优选60-100重量%,更优选70-100重量%,更优选80-100重量%,更优选90-100重量%,甚至更优选95-100重量%,甚至更优选所有热解碳均为颗粒尺寸级分。

[0056]

以总的热解碳计:优选地,共混物组合物的总热解碳的70-0重量%为细粉尺寸级分,更优选60-0重量%,甚至更优选50-0重量%,更优选40-0重量%,更优选30-0重量%,更优选20-0重量%,更优选10-0重量%,甚至更优选5-0重量%为细尺寸级分,甚至更优选所有热解碳均为细粉尺寸级分。

[0057]

优选30-80重量%,更优选40-70重量%,甚至更优选50-65重量%的颗粒具有颗粒粒度,且20-70重量%,更优选30-60重量%,甚至更优选35-50重量%的颗粒具有细粒度。

[0058]

优选地,共混物组合物包含至少三个粒度级分:(i)大于4mm的粗级分,(ii)处于4mm至0.5mm之间的中间级分,和(iii)小于0.5mm的细级分,而热解碳至少以中间级分和/或粗级分存在。

[0059]

以总的热解碳计:优选地,共混物组合物的总的热解碳的至少30重量%为中间尺寸级分,更优选至少40重量%,甚至更优选至少50重量%,更优选至少60重量%,更优选至少70重量%,更优选至少80重量%,更优选至少90重量%,甚至更优选至少95重量%,甚至更优选所有热解碳为中间尺寸级分。

[0060]

以总的热解碳计:优选地,共混物组合物的总热解碳的30-100重量%为中间尺寸

级分,更优选40-100重量%,甚至更优选50-100重量%,更优选60-100重量%,更优选70-100重量%,更优选80-100重量%,更优选90-100重量%,甚至更优选95-100重量%,甚至更优选所有热解碳均为中间尺寸级分。

[0061]

以总的热解碳计:优选地,共混物组合物的总热解碳的70-0重量%为细和/或粗尺寸级分,更优选60-0重量%,甚至更优选50-0重量%,更优选40-0重量%,更优选30-0重量%,更优选20-0重量%,更优选10-0重量%,甚至更优选5-0重量%中,甚至更优选所有热解碳均不为细和/或粗尺寸级分。

[0062]

优选30-80重量%,更优选40-75重量%,甚至更优选50-75重量%的颗粒具有中间和/或粗粒度,且20-70重量%,更优选25-60重量%,甚至更优选25-50%的颗粒为细级分。

[0063]

优选10-40%,更优选20-30%的颗粒具有粗粒度,20-50%,更优选30-40%的颗粒具有中间粒度,且25-55%,更优选30-50%,更优选35-45%的颗粒为细级分。

[0064]

取决于阳极的制备,阳极生产商使用不同的级分和筛分;下表中总结了典型值:

[0065]

2级分<0.5mm>0.5mm

ꢀꢀꢀꢀ

3级分<.25mm.25-4mm>4mm

ꢀꢀꢀ

4级分<.25mm.25-1mm1-4mm>4mm

ꢀꢀ

5级分<.25mm.25-1mm1-2mm2-4mm>4mm 6级分.25mm.25-.5mm.5-1mm1-2mm2-4mm4-8mm

[0066]

共混物组合物优选通过将热解碳和石油焦炭混合;优选通过将干热解碳和干石油焦炭混合来制备。

[0067]

可在煅烧炉工厂中,例如在石油焦炭煅烧之前或之后,优选在煅烧之后,将共混物组合物混合。替换地,可以在相应港口装运之前或之后将共混物组合物混合。替换地,可以在粉碎、筛分和分级之前,或者通过将热解碳直接加入已经粉碎、筛分和分级的石油焦炭聚集料中,在阳极制备工厂将共混物组合物混合。

[0068]

此外,本发明涉及一种电极配方,优选阳极配方,其包括(i)如上所述的石油焦炭和热解碳的共混物组合物,(ii)残极和/或碎料(scrap)和(iii)粘合剂材料的共混物。

[0069]

通常,阳极配方总重量的35-95重量%,优选50-80重量%是共混物组合物。通常,阳极配方总重量的0-40重量%,优选15-30重量%是残极和/或碎料。通常,阳极配方的总重量的5-25重量%,优选10-20重量%,甚至更优选13-18重量%是粘合剂。

[0070]

残极和碎料的使用在现有技术中是已知的(belitskus,david.

″

effect of carbon recycle materials on properties of bench scale prebaked anodes for aluminum smelting.

″

metallurgical transactions b 12.1(1981):135-139;schmidt-hatting,w.,kooijman,a.a.,&perruchoud,r.(2016).investigation of the quality of recycled anode butts.in essential readings in light metals(第251-266页).springer,cham.;schmidt-hatting,wolfgang,and a.kooijman.

″

optimization of the anode carbon consumption with respect to butt recycling.

″

light metals 1993(1993):579-585)。

[0071]

可以使用文献中已知的所有粘合剂(perruchoud,raymond c.,markus w.meier,and werner k.fischer.

″

survey on worldwide prebaked anode quality.

″

light metals-warrendale-proceedings-.tms,2004)。优选地,煤焦油沥青粘合剂或沥青粘合剂

的组合可用作粘合剂。

[0072]

阳极配方的总硫含量优选为0-5重量%,更优选0.5-3.5重量%,更优选1.0-2.5重量%。优选地,共混物的组成比取决于所需的最终硫含量。

[0073]

优选将共混物组合物和残极和/或碎料预热,优选预热至100℃和175℃的温度(以熔化粘合剂),并与粘合剂,通常煤焦油沥青(也优选已预热至熔化)混合。优选地,将预热的阳极配方压制成最终形状,确保压实的阳极块保持其结构形式。优选随后将生压坯在升高的温度,例如1000-1250℃下加热,以形成经焙制的阳极,然后其适合用于在电解池中消耗。

[0074]

本发明包括适合用作铝还原电池中的阳极的碳阳极,其包含共混物组合物,所述共混物组合物以共混物组合物的总重量计包含(i)含量为20-99重量%的石油焦炭和(ii)含量为1-80重量%的热解碳的混合物,而共混物组合物包含至少两个粒度级分(i)大于0.5mm的颗粒和(ii)小于0.5mm的细粉,而热解碳至少以颗粒尺寸级分存在。

[0075]

优选地,根据本发明制备的碳阳极提供一种或多种以下实施性能,优选所有提及的参数:

[0076]

生坯密度(green density)优选至少高至1.50g/cm3。cpc阳极的既定范围是1.54-1.66g/cm3(iso 12985-1)。

[0077]

焙制密度(baked density)优选至少高至1.50g/cm3(iso 12985-1)。cpc阳极的既定范围是1.50-1.63g/cm3(iso 12985-1)。

[0078]

热冲击和机械阻力优选高于6mpa(iso 12986-1),而对于cpc基阳极,通常为8-14mpa。

[0079]

压缩强度优选大于25mpa(iso 18515)。

[0080]

电阻优选低于80μωm。50-60μωm是典型的工业范围。

[0081]

在空气反应性的情况下(典型地为65-90,iso 12989-1),在与空气测试反应后的所谓空气残留物优选大于65重量%,更优选大于85重量%。对于co2反应性,在与co2测试反应后的所谓co2残留物优选大于80重量%,更优选大于90重量%(其中80-95是常规的,iso 12988-1)。

[0082]

本发明包括使用本发明碳阳极作为铝还原电池中的阳极。

[0083]

任何上述通过本发明方法制造的新电极均可以用于通过氧化铝的熔融盐电解制备铝的方法,该方法包括在升高的温度下通过使直流电通过阳极至设置在所述熔融盐中的阴极而将溶解在熔融盐中的氧化铝电解,其中所述阳极是任何上述电极。

[0084]

尽管上文已经描述了根据本发明可用于氧化铝熔融盐电解为铝的特定电极,以说明可以有利地使用本发明的方式,但应理解本发明不限于此。即本发明可以适当地包括所述要素,由所述要素组成或基本上由所述要素组成。此外,本文中说明性公开的发明可以在无未在本文中具体公开的任何要素存在下适当地实践。因此,本领域技术人员可以想到的任何和所有修改、变化或等效设置应被认为在本发明范围内。

[0085]

以共混物组合物获得的结果很好地显示了共混方法的潜力。

[0086]

低硫热解碳的共混降低了铝冶炼阳极中的总硫含量,而提及的其他参数保持在所需性能范围内,并且该共混物超过了单个共混物组分的预期平均值。在实施例中证实了该优点。

[0087]

实施例证实对高硫焦炭所观测到的弱点已由热解碳完全弥补:

[0088]

共混焦炭阳极的沥青要求和焙制表观(baked apparent)是典型的。

[0089]

空气反应性达到适合用于预焙制阳极的水平。

[0090]

杂质fe、si、ca和p处于典型范围内。

[0091]

s含量逻辑上是对纯hs阳极所观测到的一半,并且符合与so2排放物有关的严格规定(小于1.5%)。

[0092]

高硫焦炭的高热膨胀系数(cte)完全由低硫热解碳弥补。

[0093]

此外,还消除了纯热解碳阳极的缺点:

[0094]

共混物阳极的电阻率和机械特性是正常的。

[0095]

共混的阳极的co2反应性接近典型范围。

[0096]

因此,本发明提供了降低的硫的碳电极,其特征包括在铝熔炉可接受的范围内的密度、透气率、压缩强度、弹性模量、导热率、导热系数、空气反应性和羧基反应性。

实施例:

[0097]

参数(参见“anode manufacture,raw materials formulation and processing parameters,kristine l.hulse,r&d carbon,第10-14页)”:生坯密度:

[0098]

刚刚压制后,由几何尺寸和阳极重量测量生坯表观密度(即生坯阳极的质量除以计算出的生坯阳极体积)。该参数的变化表明存在原材料质量变化、过程扰动,特别是在成形温度和混合条件下。

[0099]

焙制密度:

[0100]

由焙制的阳极质量除以计算出的焙制阳极体积来测量焙制的表观密度。高焙制密度倾向于降低阳极的透气性、其比电阻,并可以延长电池中的阳极寿命。极高密度会导致热冲击问题。焙制表观密度由以下控制(sadler等,1995):原材料选择;聚集料粒度分析;最佳沥青含量;最佳加工以避免在成形过程中压制不良(或在焙制过程中膨胀)。

[0101]

弯曲强度:

[0102]

弯曲强度表明在阳极结构中存在微裂纹。低弯曲强度值通常表明焦炭颗粒稳定性、成型条件或焙制过程中的高加热速率中的问题(fischer和perruchoud 1992)。该机械性能在阳极块的处理、凝固和棒化(rodding)过程中是重要的。

[0103]

压缩强度:

[0104]

阳极强度主要取决于焦炭强度、沥青软化点和沥青含量(wilkening和beilstein 1994)。重要的是阳极具有足够的机械强度以承受加工和阳极凝固过程中的处理。残极中应有足够的强度,从而能够由用过的残极移除浴液(sadler等,1995)。

[0105]

比电阻:

[0106]

理想地,碳阳极的比电阻应尽可能低。这是为了减少阳极中与电阻加热相关的能量损失(sadler等,1995)。基础焦炭结构、阳极密度和孔分布高度影响电阻率。混合或压制问题、糊状物中的过量水分或在焙制或冷却过程中热冲击可能导致不可见的裂纹、缺陷和其他瑕疵。毛细状裂纹的存在通过高标准偏差值观测到(fischer和perruchoud 1987)。过度焙制可能会导致极低的电阻率值和高导热率值。这种情况可能导致空烧问题。

[0107]

co2反应性和空气反应性:

[0108]

反应性值对于确定阳极对电解池中过量碳消耗和粉化的敏感性是重要的。这受原

材料中存在的杂质(hume,1993)和焙制参数(如温度和热浸渍时间(heat soaking time))(fischer等,1993)强烈影响。

[0109]

本发明:

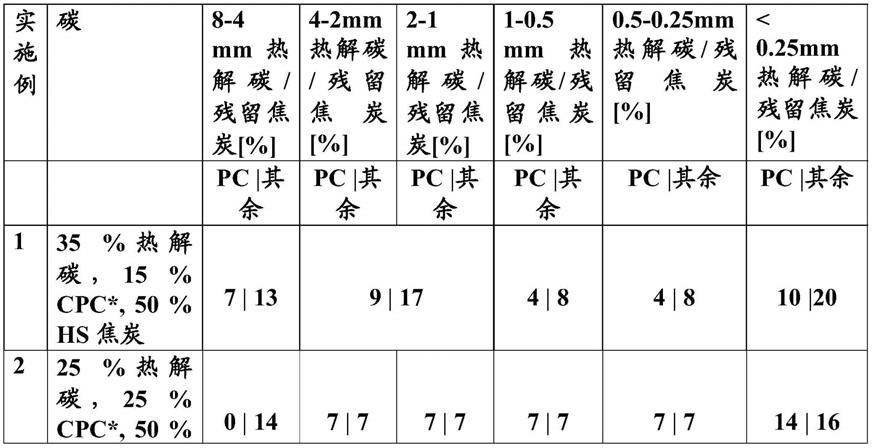

[0110][0111][0112]

*=用作热解碳的载体

[0113]

对比实施例:

v、800ppm si、700ppm fe、500ppm ca且二甲苯中的真实密度为2.07g/cm3,总孔隙率为25.7%(din66133),

[0125]

该材料可获自标准cpc供应商和贸易商。

[0126]

焦炭c hq:

[0127]

该焦炭用作“高质量”参照cpc且特征在于硫含量为0.95重量%,杂质含量为30ppm v、10ppm si、80ppm fe、20ppm ca,真实密度为2.08g/cm3。总孔隙率为20%。

[0128]

cpc:

[0129]

称为cpc的材料表示用于实施例2-5的热解碳的基材,其为具有1.1重量%s和二甲苯中的真实密度为2.09g/cm3的焦炭。杂质含量为180ppmv、100ppm si、90ppm fe、50ppm ca。总孔隙率为23%。

[0130]

沥青:

[0131]

材料:

[0132]

实施例中使用的粘合剂是煤焦油沥青,典型的mettler软化点(iso 5940-2)为113℃。沥青的其他重要特征是喹啉不溶物(iso 6791)为8.4%,甲苯不溶物(iso 6376)为28%且氦气中的真实密度(iso 21687)为1.31g/cm3。

[0133]

沥青含量:

[0134]

实施例沥青115-17%214-17%314-15%414-15%514-15%1c13-15%2c16-18%3c12-18%

[0135]

阳极1-5、1c、2c、3c的制备:

[0136]

阳极以多步骤程序制备。第一步是将热解碳和cpc原材料筛分成8-4mm、4-1mm、1-0.5mm和0.5-0.25mm的级分。第二步是产生所需量的细粉(级分<0.25mm)。8-4mm级分由预焙制的碎料以及相应热解碳和石油焦炭的比例制成。将各级分的配方特异性量的热解碳和/或hs cpc或焦炭hq混合在一起,以获得所谓的干聚集料。然后将该干聚集料加热至煤焦油沥青的软化点(113℃)以上,并与煤焦油沥青粘合剂混合。将糊状混合物转移至液压机中,并在≥400巴的压力下形成所谓的生坯阳极。随后将生坯阳极在1100℃的温度下焙制。在焙制后,由阳极块移除粘附材料,并清洁阳极。对于各干聚集料配方,测试至少三种不同的沥青量,对于各自那些沥青浓度,制造和测试三个测试阳极块。

[0137]

1.实施例1、1c、2c的测量:

[0138]

图1-10的说明:

[0139]

图中的灰色区域显示了铝工业中使用的试验性阳极(pilot anode)的典型值。

[0140]

所有数据点代表所测试的三个独立阳极的平均值。

[0141]

以下符号用于区分图中的示例:

[0142][0143]

1.1密度(图1):

[0144]

密度应较高以增加用于电解中的碳的重量。

[0145]

结论:

[0146]

实施例1中的阳极的生坯和焙制密度完全处于所需高范围内。令人惊奇地,50/50共混物组合物的密度不为高密度热解碳和低密度hs焦炭之间的线性插值。而是混合物的密度向所需较高密度偏移。

[0147]

1.2强度(图2):

[0148]

强度应较高以改善耐热冲击性。

[0149]

结论:

[0150]

如本领域技术人员所期望的,实施例1中的50/50混合物的强度也是实施例1c和2c的非线性平均值。该令人惊奇的发现与根据本发明的共混方法高度相关,因为完全由热解碳制成的阳极(实施例1c)由于机械强度不足而失效。

[0151]

1.3电阻(图3):

[0152]

比电阻应较低以减少电解池中的电消耗。

[0153]

结论:

[0154]

实施例1c中的比电阻不为实施例1c和2c的线性平均值。其也向低电阻的更期望的方向偏移,这减少了电解池中的能耗。

[0155]

1.4 co2反应性(图4):

[0156]

co2反应残留物:

[0157]

co2反应性残留物应较高以减少与co2反应的碳的量。

[0158]

co2反应性粉尘:

[0159]

co2反应性粉尘应较低以避免碳颗粒落入浴中,这会增加电阻率。

[0160]

co2反应性损失:

[0161]

co2反应性损失应较低以减少与co2反应的碳的量。

[0162]

结论:

[0163]

令人惊奇地,由较少污染的热解碳制成的阳极(实施例1c)对co2具有较高反应性。这由较高粉化程度导致。在这种情况下,由于未污染的热解碳颗粒结构与被污染且更具反应性的基材之间的反应性失配,由粘合剂基材的选择性反应引起粉化。然而,令人惊奇地,尽管在污染的hs焦炭颗粒、沥青基材和相对纯的热解碳颗粒之间仍存在一些反应性失配,但50/50的混合物弥补了该反应性失配。

[0164]

1.5空气反应性(图5):

[0165]

空气反应残留物:

[0166]

空气反应性残留物应较高,以减少与空气反应的碳的量。

[0167]

空气反应性粉尘:

[0168]

空气反应性粉尘应较低,以避免碳颗粒落入浴中,这会增加电阻率。空气反应性损失:

[0169]

空气反应性损失应较低,以减少与空气反应的碳的量。

[0170]

结论:

[0171]

共混物阳极的空气反应性(实施例1)完全处于所需范围内,并完全弥补了hs焦炭(实施例2c)的高反应性。

[0172]

1.6杂质:

[0173][0174]

结论:

[0175]

杂质仅取决于共混比,并且为两种材料的线性平均值,即如本领域技术人员所期望的,实施例1代表实施例1c和2c的平均值。然而,值得强调的是本发明提供了一种硫排放物问题的解决方案,并且还减少了相关污染。实施例1中的硫浓度以及其他杂质完全符合政府排放限制和工业规范。令人惊奇的方面为可将组成不同的两种材料一起以共混物的形式用作阳极原材料。

[0176]

2.实施例2-5、3c:

[0177]

说明:

[0178]

图形中的灰色区域显示了铝工业中使用的试验性阳极的典型值。

[0179]

所有数据点代表所测试的三个独立阳极的平均值。

[0180]

以下符号用于区分图中的示例:

[0181][0182]

2.1密度(图6):

[0183]

密度应较高,以增加用于电解中的碳的重量。

[0184]

结论:

[0185]

与3c相比,实施例2-5显示可以通过阳极中的高比例热解碳实现目标高密度。令人惊奇地,密度甚至高于平均工业范围,表明该共混物与标准cpc阳极相比的性能优势。

[0186]

2.2强度(图7):

[0187]

强度应较高以改善耐热冲击性。

[0188]

结论:

[0189]

在压缩强度的情况下,期望与热解碳共混时降低。这是由于叠层结构以及所得热解碳的高各向异性。然而,强度保持在可接受的水平,这是根据在电极中使用热解碳的现有技术尝试所无法预期的。

[0190]

2.3电阻(图8):

[0191]

比电阻应较低以减少电解池中的电消耗。

[0192]

结论:

[0193]

热解碳具有低电阻。因此,阳极性能与共混物中的热解碳量成比例。

[0194]

2.4 co2反应性(图9):

[0195]

co2反应残留物:

[0196]

co2反应性残留物应较高,以减少与co2反应的碳的量。

[0197]

co2反应性粉尘:

[0198]

co2反应性粉尘应较低,以避免碳颗粒落入浴中,这会增加电阻率。

[0199]

co2反应性损失:

[0200]

co2反应性损失应较低,以减少与co2反应的碳的量。

[0201]

结论:

[0202]

由于由反应性失配产生的较高粉化,实施例2-5中的co2反应性也高于参照实施例3c,但对于阳极而言仍处于典型范围内。

[0203]

2.5空气反应性:

[0204]

空气反应残留物:

[0205]

空气反应性残留物应较高,以减少与空气反应的碳的量。

[0206]

空气反应性粉尘:

[0207]

空气反应性粉尘应较低,以避免碳颗粒落入浴中,这会增加电阻率。空气反应性损失:

[0208]

空气反应性损失应较低,以减少与空气反应的碳的量。

[0209]

结论:

[0210]

通过将热解碳混入hq焦炭中,空气反应性同样不会受到显著影响。

[0211]

2.6杂质:

[0212]

[0213]

结论:

[0214]

杂质同样符合简单的混合规则。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1