一种铝合金等离子氧化用电解液及铝合金等离子氧化涂层的制备方法与流程

[0001]

本发明涉及表面工程技术领域,尤其涉及一种铝合金等离子氧化用电解液及铝合金等离子氧化涂层的制备方法。

背景技术:

[0002]

铝是最常用的轻金属之一,也是地壳中分布储量第二多的元素。铝合金是工业中应用最广泛的一类有色金属结构材料,它是以铝为基体金属元素,并由合金元素及杂质所组成的工程合金,其轻便、成本低、抗腐蚀性能出色、热导率高、可回收性的特点,使其具有良好的可成型性、可焊接性、可加工性,广泛应用于汽车、航空航天等工业领域。然而铝合金作为结构材料,存在质地软、耐磨性较差、在特殊环境下耐蚀、耐高温性能,化学性质活泼,在空气中铝合金容易发生氧化进而表面生成一层很薄的致密氧化铝膜,虽然可以阻止内部铝被进一步氧化,但是自然形成的氧化铝膜层很薄容易遭到破损。例如在海水中腐蚀介质cl离子存在的情况下,容易发生点蚀、晶间腐蚀等各种形式的化学和电化学腐蚀,从而严重影响工件的使用寿命甚至会引发工程事故。

[0003]

因此,为了扩大铝及其合金在海洋船舶领域应用范围,避免不必要的腐蚀破坏和经济损失,铝型材在服役前需经过一定的表面防腐技术处理,现阶段常见的防护处理主要包括热喷涂、气相沉积、溶胶凝胶法、电镀、化学镀和阳极氧化等表面处理技术,但这些方法都具有一定的局限性。同时,随着铝型材在工业上应用范围的进一步扩大,对铝合金的性能要求也会更加严苛,与此同时相应的铝合金表面处理技术也在不断改进和创新之中,而等离子氧化(mao)作为一种比较新颖且更为有效的表面处理方法,可以在铝合金表面形成一层陶瓷膜层,使得铝合金基体耐腐蚀性得到很大程度上的提高,因而日益受到研究者们的关注。

[0004]

等离子氧化,又称微等离子体氧化或阳极火花沉淀,是在普通阳极氧化的基础上,利用弧光放电增强并激活在阳极上的反应,从而在al、mg、ti等金属及合金材料表面原位生长陶瓷膜的新技术。等离子氧化克服了阳极氧化的缺陷,极大地提高了膜层的综合性能。通过该技术可以在合金表面生长一层致密的氧化物陶瓷膜,膜层与基体结合力强、厚度可控制,极大改善了合金材料的耐磨性、 耐腐蚀性能,在航空航天、机械加工等领域有广泛的应用前景。

[0005]

虽然,等离子氧化能够使得铝及其铝合金材料的耐腐蚀、耐磨等性能得到极大的提高。但是,目前等离子氧化技术,均采用了大电流和高电压,使得其成本居高不下,因而目前大部分等离子氧化技术用于军工行业,在民用市场上,份额较少,降低成本和提高生产效率是等离子氧化产业急需解决的问题,也是等离子氧化得以在民用市场上推广的关键。另外,等离子氧化层,具有多孔特性,致密性差,表面粗糙度高,即摩擦系数大。因此,虽然等离子氧化层硬度较高,但是耐磨性差,耐腐蚀性能也有待提高。

[0006]

为了提升涂层的致密性,很多工作者进行了工艺研究。中国专利《一种提高铝合金

等离子氧化涂层致密性的方法》(申请号:201611019206.4;申请日:20161121;公开号:cn106637337a;公开日:20170510)公开提出了一种铝合金等离子氧化涂层致密性的方法,大幅度的提高了涂层耐蚀耐磨性,但该专利使用激光器设备对涂层进行激光扫描处理,工艺成本较高。中国专利《一种铝合金等离子氧化制备黑色陶瓷膜层的方法》(申请号:201610906573.x;申请日:20161019;公开号:cn107964673a;公开日:20180427)采用直流脉冲等离子氧化装置对铝合金进行等离子氧化处理,所得膜层为黑色,且膜层颜色均一致密,但其所采用的电解液配方中含有较多危害环境的f-。

[0007]

也有部分文献采用了含有添加纳米粒子的电解液方法,提高涂层致密性。如王 萍等人的论文《zro2纳米颗粒对al-12.5%si合金peo陶瓷层微观形貌及热防护性能的影响》(稀有金属材料与工程,2017,46(5):1346),王 文 琴等人的论文《纳米tio2改性镁合金微弧氧化工艺的研究》(长 春:吉 林 大 学,2010)。但是纳米粒子价格昂贵,且容易团聚。因此不能适用于工业化生产。

[0008]

除此以外,也有添加溶胶到电解液中的方法,提高涂层的致密性,比如王晓芳等人的论文《锆溶胶对铝合金微弧氧化过程的影响》(中国有色金属学报,2013,23(1):56)添加了锆溶胶,获得了致密涂层。宇文倩倩等人的论文《zro2溶胶对al-si合金表面微弧氧化陶瓷层形成过程及性能的影响》(西安工业大学学报,2018,38(5):500)也添加了锆溶胶,提高了致密性。然而,这些文献所采用的的溶胶,都是f的锆酸盐或钛酸盐,f粒子的存在对于环境具有污染。

[0009]

因此,如何合成一种在电解液中稳定存在,且对环境没有污染,并用于微弧氧化的胶体,并和已有的电解液复合,获得新型的电解液从而解决涂层的致密性,提升镀膜效率,是微弧氧化涂层性能提高同时又能降低成本关键。

[0010]

总结而言,现有的铝合金表面等离子氧化处理技术,但是下述问题仍然没有得到解决:1)在充分考虑工艺稳定性和环保问题的前提下,涂层多孔性仍然没有解决。等离子氧化涂层存在的微孔,使得涂层致密性差,表面粗糙度高,即摩擦系数大,使得涂层耐磨性差;虽然有些专利或文献采用了溶胶方法,或纳米粒子方法,客服了多孔性问题,但是要么存在电解液不稳定,成本高,要么存在不环保的问题;2)能耗高,成本高的特点没有解决,由于所需时间较长,导致能耗高,从而使得价格很高。

技术实现要素:

[0011]

本发明的目的之一,就在于提供一种铝合金等离子氧化用电解液,以解决上述问题。为了实现上述目的,本发明采用的技术方案是这样的:一种铝合金等离子氧化用电解液,由基础电解液、改性硅溶胶和改性钛溶胶组成,其中,所述改性硅溶胶由碱性硅溶胶改性得到,所述改性钛溶胶由酞酸丁酯改性得到。

[0012]

作为优选的技术方案:所述基础电解液、改性硅溶胶和改性钛溶胶的体积比为0.5-1:0.5-1:40-50。

[0013]

作为优选的技术方案:所述基础电解液的组成为:10-20g/l的na2sio3、4-10g/l的koh、1-2g/l的双乙酸钠,以及添加剂。

[0014]

作为进一步优选的技术方案:所述添加剂包括表面活性剂、稳定剂,还包括钨酸

钠、钒酸铵、六偏磷酸钠中的至少一种。

[0015]

本发明中,表面活性剂的引入配合稳定剂使得电解液性质变得更加稳定,从而使得电解液在长时间等离子氧化过程中仍能够保持稳定;另一方面,本发明的复合电解液中,还引入改性硅溶胶和改性钛溶胶的胶体粒子混合液溶胶,这是以胶团形式存在的溶胶,不同于含有纳米颗粒的溶胶,不会因为纳米效应而出现颗粒的团聚致使电解液失效,进一步保持电解液稳定。这也不同于含有f的氟钛酸盐或氟锆酸盐,虽然氟钛酸盐或氟锆酸盐溶解于水后也能形成溶胶,但f元素的存在,引起环境污染问题。

[0016]

所述表面活性剂优选为十二烷基苯磺酸钠,其含量为1-2g/l,稳定剂优选选自三乙醇胺(4-10ml/l)、edta(1-2g/l)、硼酸钠(1-2g/l)中的一种,所述钨酸钠、钒酸铵、六偏磷酸钠等试剂中的一种或多种作为额外的添加剂,添加剂的含量为2-10g/l。

[0017]

作为优选的技术方案:所述改性硅溶胶的制备方法为:以硅烷偶联剂比如kh-560为原料,加入去离子水稀释获得浓度为50%的硅烷偶联剂溶液;以ph9-10.5的碱性硅溶胶为原料,加入酸调节ph值至3-4,得到硅溶胶溶液;再将上述两种溶液,按照重量比1:1混合,制得硅溶胶;在所得到的硅溶胶中,加入对氨基苯乙酸,并在50-70℃下反应2-6h,即得改性硅溶胶。其中,对氨基苯乙酸的加入量优选为硅溶胶重量的10-15%。

[0018]

作为优选的技术方案:所述改性钛溶胶的制备方法为:取钛酸丁酯与无水乙醇,并加入乙酰丙酮,得到钛溶胶;然后,在钛溶胶中缓慢加入硅烷偶联剂溶液,在80℃下回流搅拌2h,即得改性钛溶胶。

[0019]

其中,所述硅烷偶联剂优选kh-570,各组分的重量比为钛酸丁酯:无水乙醇:乙酰丙酮 =1:(20-30):0.2,kh-570的加入量为所制备的钛溶胶质量的10-20%。

[0020]

本申请的发明人通过大量试验,改进得到上述的复合电解液,采用上述的复合电解液对铝合金进行等离子氧化处理,能提高单位时间内涂层的厚度,从而降低了单位厚度的能耗,并能获得致密的涂层,即具有高效,低成本,性能优的特点;因处理的工件表面涂层致密,从而具有耐腐蚀,耐磨等优良的特性。

[0021]

本发明的目的之二,在于提供一种采用上述的电解液进行铝合金等离子氧化涂层制备的方法,采用的技术方案为,包括以下步骤:(1)基体预处理:将待涂铝合金工件进行清洗,晾干后待用;(2)制备权利要求1-6任一项所述的铝合金等离子氧化用电解液;(3)等离子氧化处理:将步骤(2)所制备的电解液置于电解槽中,步骤(1)经预处理的铝合金作为阳极且浸泡在电解液中,不锈钢作为阴极,启动电源,采用交流恒流模式,对铝合金进行等离子氧化处理,处理完毕后,获得铝合金表面原位生长的氧化涂层。

[0022]

步骤(1)中的待涂铝合金优选牌号为6061,或7075,或6182的机加工件,或铝铸件。

[0023]

作为优选的技术方案:步骤(3)后,将有等离子氧化涂层的铝合金进行清洗,晾干后得到成品。

[0024]

作为优选的技术方案:步骤(1)中,清洗方法为采用浓度为10%的naoh水溶液浸泡20min,然后用清水清洗。

[0025]

作为优选的技术方案:步骤(3)中,等离子氧化处理的工艺参数为:电流密度5-15a/cm2,占空比为10-40%,频率为400-800hz,氧化时间为10-40min。

[0026]

与现有技术相比,本发明的优点在于:(1)本发明所配制的电解液不含对环境有害cr和f等元素,是环保型电解液;(2)由于本发明的复合电解液中引入了胶团粒子,提高了镀膜效率,减少了加工时间,从而降低了能耗,也就降低了加工成本;其基本原理如下:在等离子氧化过程中,带负电的胶体粒子在电场的作用下,运动到带正电的工件附近,由于铝合金工件附近产生了温度很高的等离子体,胶团粒子在高温下发生分解,沉积在工件上,因此,铝合金工件在等离子氧化过程中伴随着胶团粒子沉积,两种涂层生长方式同时发生,从而提高了镀膜效率;相比于普通电解液,在相同电参数下,能够以更短的时间得到相同厚度的膜层,从而使得等离子氧化过程中的能耗得到降低;(3)本发明由于在复合电解液中引入了胶团粒子,提高了涂层的致密性,耐磨性,和耐腐蚀性能;其基本原理是:胶团粒子在等离子的高温作用下分解沉积,填充了等离子氧化过程中产生的涂层内的微孔,从而获得致密的陶瓷涂层:一方面,因为微孔被填充,所以陶瓷层的粗糙度降低,从而降低了涂层的摩擦系数,提高了涂层的耐磨性;另一方面,致密性的提高,还提升了涂层的防腐性能。

[0027]

(4)本发明引入的含有胶团粒子的溶胶,不同于其他文献和专利报道的含有纳米颗粒的溶胶,这种溶胶在和电解液混合前已经充分水解缩聚并稳定存在,而含有纳米颗粒的溶胶会因为颗粒团聚而发生团聚,因此本发明的电解液可长期稳定存在。

附图说明

[0028]

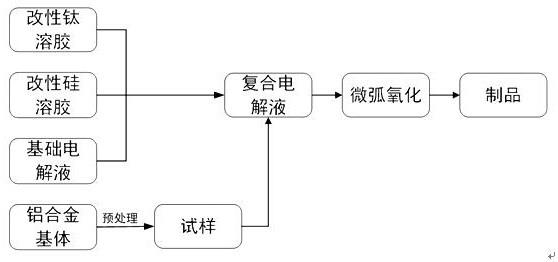

图1为本发明典型的铝合金等离子氧化陶瓷膜层的制备方法的制备流程图;图2为本发明实施例1所制备铝合金等离子氧化陶瓷膜层表面的扫描电镜图;图3为对比例1的市售电解液制备铝合金等离子氧化陶瓷膜层表面的扫描电镜图;图4为本发明实施例1中所使用的铝合金试样等离子氧化前的动态极化曲线;图5为采用对比例1的市售电解液对铝合金试样等离子氧化后的动态极化曲线;图6为本发明实施例1等离子氧化涂层与对比例1市售电解液等离子氧化的膜层厚度随时间的变化图;图7 为本实施例1与对比例2的涂层厚度与氧化时间的关系。

具体实施方式

[0029]

下面将结合附图对本发明作进一步说明。

[0030]

实施例1一种铝合金等离子氧化涂层的制备方法,其典型步骤如图1所示,包括:(1)基体预处理:将铝合金工件用浓度为10%的naoh水溶液浸泡20min,然后用清水清洗,晾干后待用;(2)改性硅溶胶制备:将市售硅烷偶联剂kh-560用去离子水稀释为50%浓度的kh-570溶液;以市售的碱性硅溶胶为原料,加入浓硝酸调节ph值至3-4,得到硅溶胶溶液;将上述两种溶液,按照重量比1:1混合,制得硅溶胶;在所得到的硅溶胶中,加入硅溶胶重量10%的对氨基苯乙酸,并在50℃下反应2h,即得改性硅溶胶;(3)改性钛溶胶制备:按照质量比钛酸丁酯:无水乙醇:乙酰丙酮=1:20:0.2,取所述质

量的钛酸丁酯与无水乙醇于圆底烧瓶中,并加入所述质量的乙酰丙酮,得到钛溶胶;然后,在钛溶胶中缓慢加入钛溶胶质量10%的kh-570溶液,所得溶液在80℃下回流搅拌2h,得到改性钛溶胶;(4)基础电解液制备:10g/l的na2sio3、4g/l的koh、1g/l的双乙酸钠,以及1g/l表面活性剂十二烷基苯磺酸钠、4ml/l的稳定剂三乙醇胺,以及其他添加剂包括钨酸钠2g/l、钒酸铵2g/l、六偏磷酸钠2g/l,溶解于纯净水中,获得基础电解液;(5)复合电解液制备:按照改性硅溶胶:改性钛溶胶:基础电解液的体积比为0.5:0.5:40,加入改性硅溶胶和改性钛溶胶,得到复合电解液;(6)等离子氧化处理:将配制好的电解液置于不锈钢电解槽中,经预处理的铝合金作为阳极且浸泡在电解液中,不锈钢作为阴极,采用交流恒流模式进行等离子氧化处理,其等离子氧化的工艺参数为:电流密度为5a/cm2,占空比为10%,频率为400hz,氧化时间为40min,处理完毕后,获得铝合金表面原位生长的氧化涂层;(7)后处理:将经过等离子氧化处理的铝合金进行清洗、晾干后得到加工产品。

[0031]

采用实施例1所制备铝合金等离子氧化陶瓷膜层的表面形貌如图2所示,可以看见,表面光滑平整,没有看到微孔,即采用本发明制备的等离子氧化涂层,具有致密的特性。

[0032]

对比例1通过与市售的电解液(组成为:10g/l的na2sio3、4g/l的koh、1g/l的双乙酸钠,以及1g/l表面活性剂十二烷基苯磺酸钠、4ml/l的稳定剂三乙醇胺,以及其他添加剂包括钨酸钠2g/l、钒酸铵2g/l、六偏磷酸钠2g/l)相比,发现利用实施1的电解液制备的等离子氧化涂层的致密性具有质的飞跃。采用市售电解液,在相同工艺条件下制备的涂层的表面形貌如图3所示:表面呈现多孔结构,这也是一般的微弧氧化工艺技术的典型的显微结构。而采用本发明制备的等离子氧化涂层,几乎看不到孔洞,如图2所示。

[0033]

对样品进行了极化曲线测试,得知,采用本发明的电解液,在对铝合金等离子氧化之后,腐蚀电位为-0.53v,如图4所示;而采用市售电解液制备的微弧氧化的铝合金试样的腐蚀电位是-1.58v,如图5所示;表明,本发明的电解液所制备的涂层,腐蚀电位提升了很多,这是因为涂层致密性提高后,耐腐蚀性能得到了提高的缘故。

[0034]

对图4和图5的极化曲线数据,进行数据分析,获得腐蚀电流,整理成表1可知,市售电解液微弧氧化的试样,其腐蚀电流为4.52

×

10-5

a/cm2,而本发明电解液对铝合金等离子氧化处理后,腐蚀电流急剧下降到了1.62

×

10-7

a/cm2,这进一步证明了因为致密的涂层显著提升了工件的耐腐蚀性能。

[0035]

采用实施例1的工艺,对等离子氧化涂层生长速度进行了测试,如图6所示。通过与市售的电解液(组成为:10g/l的na2sio3、4g/l的koh、1g/l的双乙酸钠,以及1g/l表面活性剂十二烷基苯磺酸钠、4ml/l的稳定剂三乙醇胺,以及其他添加剂包括钨酸钠2g/l、钒酸铵2g/l、六偏磷酸钠2g/l)相比,发现利用实施1的电解液制备的等离子氧化涂层的生长速度,增加了近一倍。因此,对于制备相同厚度的涂层而言,采用本发明的电解液,能耗和加工成本也下降了一倍。

[0036]

对比例2除了对比和市售电解液的涂层生长效率外,发明人还与中国专利申请号为201610906573.x的专利提及的微弧氧化涂层的生长效率进行了对比:

虽然该专利申请的制备方法的氧化时间也是10-30min,电流密度为5-15,频率为400,利用该工艺参数,发明人采用该专利的工艺制备了涂层,并与本发明的工艺进行了对比,结果发现,利用201610906573.x专利的电解液,每制备厚度10μm的涂层,所需要的时间比本申请比如实施例1的方法时间长30-40%,如图7所示;也就是说,相同时间的情况下,本申请实施例1的方法所得的涂层厚度明显厚于201610906573.x的实施例4的方法所得涂层的厚度,这有利于降低能耗,降低工业成本。另外,该专利中含有氟化钠,这对环境具有一定污染。

[0037]

实施例2(1)基体预处理:将铝合金工件用浓度为10%的naoh水溶液浸泡20min,然后用清水清洗,晾干后待用;(2)改性硅溶胶制备:将市售硅烷偶联剂kh560用去离子水稀释为50%浓度的kh560溶液;以市售的碱性硅溶胶为原料,加入浓硝酸调节ph值至3-4,得到硅溶胶溶液;将上述两种溶液,按照重量比1:1混合,制得硅溶胶;在所得到的硅溶胶中,加入硅溶胶重量15%的对氨基苯乙酸,并在70℃下反应4h,即得改性硅溶胶;(3)改性钛溶胶制备:按照质量比钛酸丁酯:无水乙醇:乙酰丙酮=1:30:0.2,取定量的钛酸丁酯与无水乙醇于圆底烧瓶中,并加入乙酰丙酮,得到钛溶胶;然后,在钛溶胶中缓慢加入钛溶胶质量15%的kh-570溶液,所得溶液在80℃下回流搅拌2h,得到改性钛溶胶;(4)基础电解液制备:20g/l的na2sio3、4g/l的koh、2g/l的双乙酸钠,以及2g/l表面活性剂十二烷基苯磺酸钠、4ml/l的稳定剂三乙醇胺,以及其他添加剂包括钨酸钠2g/l、钒酸铵2g/l、六偏磷酸钠2g/l,溶解于纯净水中,获得基础电解液;(5)复合电解液制备:按照改性硅溶胶:改性钛溶胶:基础电解液的体积比为1:0.5:50,加入适量的改性硅溶胶和改性钛溶胶,得到复合电解液;(6)等离子氧化处理:将配制好的电解液置于电解槽中,经预处理的铝合金作为阳极且浸泡在电解液中,不锈钢作为阴极,采用交流恒流模式进行等离子氧化处理,其等离子氧化的工艺参数为:电流密度为10a/cm2,占空比为20%,频率为400hz,氧化时间为20min;处理完毕后,获得铝合金表面原位生长的氧化涂层。

[0038]

(7)后处理:将经过等离子氧化处理的铝合金进行清洗、晾干后得到加工产品。

[0039]

实施例3(1)基体预处理:将铝合金工件用浓度为10%的naoh水溶液浸泡20min,然后用清水清洗,晾干后待用;(2)改性硅溶胶制备:将市售硅烷偶联剂kh560用去离子水稀释为50%浓度的kh560溶液;以市售的碱性硅溶胶为原料,加入浓硝酸调节ph值至3-4,得到硅溶胶溶液;将上述两种溶液,按照重量比1:1混合,制得硅溶胶;在所得到的硅溶胶中,加入硅溶胶重量13%的对氨基苯乙酸,并在60℃下反应3h,即得改性硅溶胶;(3)改性钛溶胶制备:按照质量比钛酸丁酯:无水乙醇:乙酰丙酮=1:25:0.2,取定量的钛酸丁酯与无水乙醇于圆底烧瓶中,并加入乙酰丙酮,得到钛溶胶;然后,在钛溶胶中缓慢加入钛溶胶质量20%的kh-570溶液,所得溶液在80℃下回流搅拌2h,得到改性钛溶胶;(4)基础电解液制备:20g/l的na2sio3、10g/l的koh、2g/l的双乙酸钠,以及1g/l表面活性剂十二烷基苯磺酸钠、6ml/l的稳定剂三乙醇胺,其他添加剂包括钨酸钠6g/l、钒酸铵2g/l、六偏磷酸钠2g/l,溶解于纯净水中,获得基础电解液;

ꢀ

(5)复合电解液制备:按照改性硅溶胶:改性钛溶胶:基础电解液的体积比为1:1:40,加入适量的改性硅溶胶和改性钛溶胶,得到复合电解液;(6)等离子氧化处理:将配制好的电解液置于电解槽中,经预处理的铝合金作为阳极且浸泡在电解液中,不锈钢作为阴极,采用交流恒流模式进行等离子氧化处理,其等离子氧化的工艺参数为:电流密度为15a/cm2,占空比为40%,频率为800hz,氧化时间为15min,处理完毕后,获得铝合金表面原位生长的氧化涂层;(7)后处理:将经过等离子氧化处理的铝合金进行清洗、晾干后得到加工产品。

[0040]

实施例4(1)基体预处理:将铝合金工件用浓度为10%的naoh水溶液浸泡20min,然后用清水清洗,晾干后待用;(2)改性硅溶胶制备:将市售硅烷偶联剂kh560用去离子水稀释为50%浓度的kh560溶液;以市售的碱性硅溶胶为原料,加入浓硝酸调节ph值至3-4,得到硅溶胶溶液;将上述两种溶液,按照重量比1:1混合,制得硅溶胶;在所得到的硅溶胶中,加入硅溶胶重量10%的对氨基苯乙酸,并在70℃下反应6h,即得改性硅溶胶;(3)改性钛溶胶制备:按照质量比钛酸丁酯:无水乙醇: 乙酰丙酮=1:20:0.2,取定量的钛酸丁酯与无水乙醇于圆底烧瓶中,并加入乙酰丙酮,得到钛溶胶;然后,在钛溶胶中缓慢加入钛溶胶质量15%的kh-570溶液,所得溶液在80℃下回流搅拌2h,得到改性钛溶胶;(4)基础电解液制备:15g/l的na2sio3、7g/l的koh、1g/l的双乙酸钠,以及2g/l表面活性剂十二烷基苯磺酸钠、10ml/l的稳定剂三乙醇胺,以及其他添加剂包括钨酸钠2g/l、钒酸铵5g/l、六偏磷酸钠3g/l,溶解于纯净水中,获得基础电解液;(5)复合电解液制备:按照改性硅溶胶:改性钛溶胶:基础电解液的体积比为0.5:1:50,加入适量的改性硅溶胶和改性钛溶胶,得到复合电解液;(6)等离子氧化处理:将配制好的电解液置于电解槽中,经预处理的铝合金作为阳极且浸泡在电解液中,不锈钢作为阴极,采用交流恒流模式进行等离子氧化处理,其等离子氧化的工艺参数为:电流密度为10a/cm2,占空比为30%,频率为600hz,氧化时间为20min;处理完毕后,获得铝合金表面原位生长的氧化涂层;(7)后处理:将经过等离子氧化处理的铝合金进行清洗、晾干后得到加工产品。

[0041]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1