一种电解氧化物还原系统的制作方法

1.本发明属于电解装置技术领域,具体的说是一种电解氧化物还原系统。

背景技术:

2.现有技术中在熔盐中电解氧化物还原纯金属因为提纯效果好,操作难度低,逐渐被广泛采用,但是由于电解过程于高温环境中进行,现有技术中多数连续化电解的工业电解槽在上料与下料时,需要对高温的阴极篮进行冷却后,才能进行操作,不仅在上下料时较为麻烦,同时阴极篮在高温与低温状态的快速切换过程中还容易缩减使用寿命,同时快速冷却系统在工作时较为耗费能源,且直接将阴极篮中的熔盐与阴极篮一同进行冷却还容易使冷却的熔盐凝结在还原出的金属上,在后续分离时,较为费事。

3.中国专利发布的一种固态氧化物或含固态氧化物的混合物连续电解还原的工业电解装置及方法,申请号:2016106711059,包括:电解槽体、熔盐添加系统、电极系统、传动系统、监测系统、气氛控制系统,其中电解槽体主要包括电解室、电极组进料置换仓、电极组出料置换仓、加热保温部件,电极系统包括电极组及直流阴阳极母线,电解质通过熔盐添加系统进入电解室内,电极组不断通过进料置换仓进入电解室,接通阴阳极母线进行电解,同时在传动系统的作用下依次移动至出料置换仓处完成电解并取出,该装置可实现固态氧化物电极组的连续电解,有利于推进固态氧化物电解技术的工业化连续生产,但是由于在连续生产过程中电级组频繁在高温与低温状态下过度,容易导致电级组寿命过低,同时该方案中对于原料的添加以及生成物的分离较为繁琐,对氧化物的电解还原效率存在一定阻碍作用。

4.鉴于此,本发明研制一种电解氧化物还原系统,用于解决上述技术问题。

技术实现要素:

5.为了弥补现有技术的不足,解决现有技术中电解氧化物还原装置在连续性操作过程中对于进料以及出料的处理较为麻烦,且在阴极篮长期工作过程中容易发生故障的问题,本发明提出的一种电解氧化物还原系统。

6.本发明解决其技术问题所采用的技术方案是:本发明所述的一种电解氧化物还原系统,包括电解槽、进料仓和出料仓;所述电解槽为长方形空腔式结构体;所述电解槽顶部安装有密封盖;所述电解槽内部开设有对称设计的第一滑槽;所述第一滑槽呈环形设计;所述电解槽开设有第一滑槽一侧均开设有转动槽;位于所述电解槽同一侧内壁的转动槽数量为四且呈长方形分布;所述转动槽与第一滑槽均导通;所述转动槽内通过导杆转动连接有转动轮;所述第一滑槽内滑动连接有链条;所述转动轮均与链条啮合;所述电解槽外壁固连有电动机;所述电动机输出轴贯穿电解槽延伸至转动槽内;所述电动机输出轴位于转动槽内一端固连有转动轴;所述转动轴与转动轮之间套接,用于提供动力;所述链条远离转动轮一侧均固连有均匀分布的连接阀;对称设计的两条链条上的连接阀一一对应;对应的两个所述连接阀共同转动连接有支撑轴;所述支撑轴上套接有连接杆;所述连接杆“t”形设计;

所述连接杆远离支撑轴一侧固连有阴极篮;所述阴极篮一侧开口设置;所述电解槽底部固连有阳极板;所述阴极篮和阳极板均与外部电源电连接;所述进料仓固连于电解槽一侧;所述进料仓远离电解槽一侧固连有料斗;所述进料仓延伸至电解槽内设计;所述进料仓对应第一滑槽开设有第一通槽;所述第一通槽呈“y”形设计且与第一滑槽导通;所述第一通槽远离电解槽一侧开设有第二通槽;所述第二通槽与料斗导通;所述第二通槽与第一通槽导通处开设有第二滑槽;所述第二滑槽“t”形设计;所述第二滑槽内通过弹簧弹性连接有挡板;所述挡板“t”形设计且挡板延伸至第一通槽内;所述出料仓固连于电解槽远离进料斗一侧;所述出料仓内对应第一滑槽开设有第三通槽;所述出料仓远离电解槽一侧固连有限位板;所述限位板位于阴极篮的运动路线上,用于辅助阴极篮倾斜;所述出料仓向外延伸至电解槽外部;

7.现有技术中在熔盐中电解氧化物还原纯金属因为提纯效果好,操作难度低,逐渐被广泛采用,但是由于电解过程于高温环境中进行,现有技术中多数连续化电解的工业电解槽在上料与下料时,需要对高温的阴极篮进行冷却后,才能进行操作,不仅在上下料时较为麻烦,同时阴极篮在高温与低温状态的快速切换过程中还容易缩减使用寿命,同时快速冷却系统在工作时较为耗费能源,且直接将阴极篮中的熔盐与阴极篮一同进行冷却还容易使冷却的熔盐凝结在还原出的金属上,在后续分离时,较为费事,工作时,将金属氧化物破碎成均匀的颗粒后通入料斗内,启动电动机,电动机转动带动转动轴进行转动,进而通过转动轴和转动轮的传动,带动链条在第一滑槽内进行匀速滑动,固连在链条上的连接阀随着链条的转动进行匀速移动,进而使连接阀上转动连接的支撑轴和连接杆带动阴极篮进行匀速移动,阴极篮在移动的过程中逐渐进入进料仓中的第一通槽内,阴极篮在随链条向下移动的过程中逐渐与挡板相遇,进而对挡板形成向下的压力,使挡板在第二滑槽内向下移动,进而使第二通槽与第一通槽之间导通,料斗内的金属氧化物颗粒在重力的作用下顺着第二通槽向第一通槽内滑落,并掉落在阴极篮中,随着阴极篮的持续下滑,逐渐对挡板失去压力,进而使挡板在弹簧的作用力下快速复位,同时阴极篮在链条的带动下逐渐没入电解槽下方熔融的熔盐中,通过外置电源施加电压,在电流的作用下,阴极篮中的金属氧化物颗粒逐渐溶解,并在溶解的同时还原析出纯金属,通过控制电动机的转速,可以有效地控制电解进行的时间,使金属氧化物充分溶解并还原,生成凝结的纯金属,并在持续运动过程中,阴极篮逐渐进入第三通槽内,并在运动过程中,阴极篮受限位板阻挡作用以及链条的传动效果,进而使阴极篮逐渐倾斜,倾斜的阴极篮将内腔中生成的金属颗粒以及熔融的熔盐流体倾倒入出料仓中,并顺着出料仓向外界流淌,在外界经历冷却后进行分离,同时阴极篮在链条的传动效果下再次向进料仓中移动,进行循环,进而完成氧化物的连续电解还原,通过设置循环前进的阴极篮,配合进料仓和出料仓,完后金属氧化物的自动添加和出料,并于外界对出料进行冷却,一方面有效地避免了阴极篮在高温与低温状态下的快速转换,避免阴极篮使用寿命的缩减,同时减少冷却装置还能有效地降低能耗,同时连续化的操作还能有效地提升氧化物电解还原的效率,进而提升电解氧化物还原的经济效益。

8.优选的,所述第二通槽与第二滑槽导通处开设有拨动槽;所述波动槽内转动连接有拨动轮;所述拨动轮与第二通槽转动密封连接;所述拨动槽与第二滑槽导通设计;所述挡板位于第一通槽内一端斜面设计;初始状态下挡板与拨动轮分离,当挡板受阴极篮挤压时,挡板向拨动槽方向移动,并与拨动轮扇叶啮合,并在阴极篮持续向下运动过程中带动拨动

轮转动;工作时,通过设置拨动轮和挡板,利用阴极篮在链条的带动下在第一通槽内向下滑动,进而对挡板形成挤压,由于挡板在第一通槽一侧斜面设置,受到挤压的挡板在产生向下移动的趋势的同时具备向拨动槽方向移动的趋势,进而使挡板在移动时与拨动轮之间啮合,进而利用挡板的运动带动拨动轮进行转动,拨动轮转动时利用扇叶的间隙,将部分原料拨出,通过控制拨动轮扇叶间缝隙的大小可以有效地控制单次原料添加量,同时当挡板失去阴极篮的限制后,挡板在弹簧的作用力下复位,控制拨动轮扇叶间的角度可以使扇叶有效地配合挡板共同运动,进而有效地控制阴极篮中单次添加量。

9.优选的,所述阴极篮上下两端均呈锥形设计;所述阴极篮开口位于上端锥形斜面靠近第二通槽一侧;工作时,阴极篮上下两端均呈锥形设计,一方面有效地增大阴极篮和原料之间的接触面积,进而使电解进行的更加快速,同时锥形的阴极篮在没入熔融的熔盐流体中时较为方便,能有效地消减熔盐流体浮力,同时阴极篮开口位于上端锥形斜面上还能避免熔盐在向阴极篮中流动时将氧化物颗粒冲击至阴极篮外,造成氧化物颗粒的分散,导致还原出的纯金属无法有效地在阴极篮中凝结。

10.优选的,所述第一通槽位于第二滑槽下方固连有均匀分布的挡块;所述挡块均呈三棱柱形设计;相邻两个挡块之间的距离大于阴极篮竖直面的长度;工作时,阴极篮在第一通槽内向下移动的过程中逐渐受挡板限位作用产生倾斜和复位,进而使阴极篮在下降过程中发生晃动,能有效地使阴极篮中的氧化物颗粒逐渐堆积的更加密实,避免氧化物颗粒中空气含量过多,在熔盐灌注的过程中产生空气泡上浮,进而使氧化物颗粒散落在阴极篮外,增大金属收集的困难性。

11.优选的,相邻两个所述阴极篮之间开设有滑动槽;所述滑动槽内通过弹簧弹性连接有震动杆;所述震动杆呈“l”形设计;所述震动杆延伸至第二通槽内;所述震动杆位于第二通槽内弹性连接有震板;工作时,阴极篮在挡块的作用下逐渐倾斜,并在失去挡块限制后在重力的作用下快速复位,在复位的过程中阴极篮撞击震动杆,进而使震动杆向滑动槽内滑动,进而使震动杆对震板形成推力,进而使震板在第二通槽内产生位移,对第二通槽内的氧化物颗粒形成震动,进而有效地使氧化物颗粒向下滑动填充于拨动轮的扇叶间隙中,有效地避免氧化物颗粒在第二通槽内堵塞。

12.优选的,所述震板远离第一通槽一端与第二通槽铰接;多个所述震板之间通过弹簧弹性连接;所述震动杆与震板的连接点远离震板与第二通槽的连接点;工作时,震板受到震动杆的推动作用,并受第二通槽铰接限位作用,进而使震板在第二通槽内进行小幅度的震动,同时多个震板之间相互连接,有效地在第二通槽内形成小幅高频的震动,进而对氧化物颗粒的防堵塞效果更强。

13.优选的,所述限位板远离电解槽一侧呈阶梯状设计;工作时,阴极篮在熔盐中经过电解还原后,随着链条逐渐进入第三通槽内,并在持续运动中与限位板接触,倾斜设置的限位板使阴极篮逐渐倾斜,将内部的熔盐混合金属一同倾倒入出料仓中,限位板设置成阶梯状,可以有效地在阴极篮在限位板上运动时对阴极篮形成震荡效果,进而有效地加速阴极篮中熔盐向外倾倒的速率,避免熔盐与金属凝结在阴极篮中,不利于阴极篮的再次循环使用。

14.优选的,所述出料仓底部固连有过滤网;所述出料仓位于过滤网底部均匀开设有第一通孔;所述出料仓位于电解槽外侧开口处安装有鼓风管;所述鼓风管内置鼓风机;所述

鼓风管延伸至出料仓内;所述鼓风管用于抽取外界空气并向出料仓内鼓动;工作时,阴极篮在运动过程中逐渐倾斜,并将内部的熔盐和金属倾倒入出料仓中,熔盐和金属落在出料仓中,由于阴极仓未受冷却,熔盐此时呈现流体状态,并通过第一通孔逐渐向下滴落,同时由于金属的熔点高于熔盐,此时固态的金属在过滤网的拦截作用下顺着出料仓向外部滚落,同时鼓风管在内部鼓风机的作用下将金属以及熔盐流体向出料仓内部冲击,进而有效地延缓金属和熔盐流动的速率,同时在风力的作用下熔盐与金属逐渐分离,降低金属表面凝结的熔盐的含量,便于后续对金属的除盐工序,使氧化物还原生成纯金属的工序更加简便。

15.优选的,所述第一通孔均为锥形设计且第一通孔位于出料仓内一侧开口面积小于第一通孔位于出料仓外侧开口面积;所述出料仓底部倾斜设置;所述出料仓底部转动连接有均匀分布的限流板;所述限流板用于延缓流体流动速率;工作时,阴极篮中的溶液流体快速的向出料仓中倾倒,通过设置限流板,利用鼓风机的风力带动限流板转动,进而使限流板转动的过程中对流体的流动形成阻碍作用,进而使溶液流体在向下流动的过程中充分通过第一通孔向下渗透,避免鼓风机的风力无法有效地对流体形成阻碍,致使流体流速过快,直接外流,一方面增大熔盐与金属的分离难度,同时还使后续冷却工序更加耗能。

16.优选的,所述进料仓内固连有出气管;所述出气管呈螺旋形设计;所述出气管用于将电解槽内腔中的高温废气向外排放;工作时,鼓风机将外界空气抽取送入电解槽中并汇合电解过程中产生的氧气、一氧化碳一同通过出气管向外界排放,高温气体在向外排放的过程中与料斗内的氧化物颗粒之间进行换热,进而有效地对氧化物颗粒进行预热,加速氧化物颗粒在熔盐中电解熔融的速率。

17.优选的,所述排气管与鼓风管位于电解槽外一端相互导通,用于实现气流的内循环;工作时,排放的废气中蕴含着大量的热能,将排气管与鼓风管导通,直接进行气流的内循环,一方面使用热风对出料仓进行吹拂,可以有效地避免熔盐流体短时间内大量散热,进而导致熔盐流体凝结,堵塞第一通孔,妨碍熔盐与金属的分离,同时热能的大量外泄还使能耗增大,且不利于节能减排的环保理念。

18.本发明的有益效果如下:

19.1.本发明所述的一种电解氧化物还原系统,通过设置循环前进的阴极篮,配合进料仓和出料仓,完后金属氧化物的自动添加和出料,并于外界对出料进行冷却,一方面有效地避免了阴极篮在高温与低温状态下的快速转换,避免阴极篮使用寿命的缩减,同时减少冷却装置还能有效地降低能耗,同时连续化的操作还能有效地提升氧化物电解还原的效率,进而提升电解氧化物还原的经济效益。

20.2.本发明所述的一种电解氧化物还原系统,通过设置限流板,利用鼓风机的风力带动限流板转动,进而使限流板转动的过程中对流体的流动形成阻碍作用,进而使溶液流体在向下流动的过程中充分通过第一通孔向下渗透,避免鼓风机的风力无法有效地对流体形成阻碍,致使流体流速过快,直接外流,一方面增大熔盐与金属的分离难度,同时还使后续冷却工序更加耗能。

附图说明

21.下面结合附图对本发明作进一步说明。

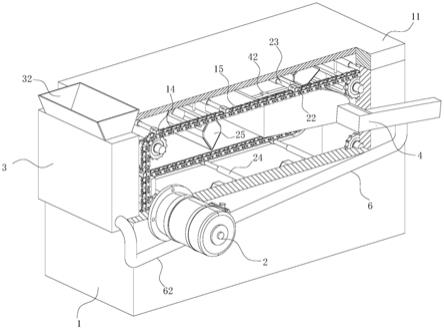

22.图1是本发明的主视图;

23.图2是本发明的剖视图;

24.图3是图2中a处局部放大图;

25.图中:电解槽1、密封盖11、第一滑槽12、转动槽13、转动轮14、链条15、电动机2、转动轴21、连接阀22、支撑轴23、连接杆24、阴极篮25、阳极板26、进料仓3、第一通槽31、料斗32、第二通槽33、第二滑槽34、挡板35、出料仓4、第三通槽41、限位板42、过滤网43、第一通孔44、拨动槽5、拨动轮51、挡块52、滑动槽53、震动杆54、震板55、鼓风管6、限流板61、出气管62。

具体实施方式

26.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

27.如图1至图3所示,本发明所述的一种电解氧化物还原系统,包括电解槽1、进料仓3和出料仓4;所述电解槽1为长方形空腔式结构体;所述电解槽1顶部安装有密封盖11;所述电解槽1内部开设有对称设计的第一滑槽12;所述第一滑槽12呈环形设计;所述电解槽1开设有第一滑槽12一侧均开设有转动槽13;位于所述电解槽1同一侧内壁的转动槽13数量为四且呈长方形分布;所述转动槽13与第一滑槽12均导通;所述转动槽13内通过导杆转动连接有转动轮14;所述第一滑槽12内滑动连接有链条15;所述转动轮14均与链条15啮合;所述电解槽1外壁固连有电动机2;所述电动机2输出轴贯穿电解槽1延伸至转动槽13内;所述电动机2输出轴位于转动槽13内一端固连有转动轴21;所述转动轴21与转动轮14之间套接,用于提供动力;所述链条15远离转动轮14一侧均固连有均匀分布的连接阀22;对称设计的两条链条15上的连接阀22一一对应;对应的两个所述连接阀22共同转动连接有支撑轴23;所述支撑轴23上套接有连接杆24;所述连接杆24“t”形设计;所述连接杆24远离支撑轴23一侧固连有阴极篮25;所述阴极篮25一侧开口设置;所述电解槽1底部固连有阳极板26;所述阴极篮25和阳极板26均与外部电源电连接;所述进料仓3固连于电解槽1一侧;所述进料仓3远离电解槽1一侧固连有料斗32;所述进料仓3延伸至电解槽1内设计;所述进料仓3对应第一滑槽12开设有第一通槽31;所述第一通槽31呈“y”形设计且与第一滑槽12导通;所述第一通槽31远离电解槽1一侧开设有第二通槽33;所述第二通槽33与料斗32导通;所述第二通槽33与第一通槽31导通处开设有第二滑槽34;所述第二滑槽34“t”形设计;所述第二滑槽34内通过弹簧弹性连接有挡板35;所述挡板35“t”形设计且挡板35延伸至第一通槽31内;所述出料仓4固连于电解槽1远离进料斗32一侧;所述出料仓4内对应第一滑槽12开设有第三通槽41;所述出料仓4远离电解槽1一侧固连有限位板42;所述限位板42位于阴极篮25的运动路线上,用于辅助阴极篮25倾斜;所述出料仓4向外延伸至电解槽1外部;

28.现有技术中在熔盐中电解氧化物还原纯金属因为提纯效果好,操作难度低,逐渐被广泛采用,但是由于电解过程于高温环境中进行,现有技术中多数连续化电解的工业电解槽1在上料与下料时,需要对高温的阴极篮25进行冷却后,才能进行操作,不仅在上下料时较为麻烦,同时阴极篮25在高温与低温状态的快速切换过程中还容易缩减使用寿命,同时快速冷却系统在工作时较为耗费能源,且直接将阴极篮25中的熔盐与阴极篮25一同进行冷却还容易使冷却的熔盐凝结在还原出的金属上,在后续分离时,较为费事,工作时,将金属氧化物破碎成均匀的颗粒后通入料斗32内,启动电动机2,电动机2转动带动转动轴21进

行转动,进而通过转动轴21和转动轮14的转动,带动链条15在第一滑槽12内进行匀速滑动,固连在链条15上的连接阀22随着链条15的转动进行匀速移动,进而使连接阀22上转动连接的支撑轴23和连接杆24带动阴极篮25进行匀速移动,阴极篮25在移动的过程中逐渐进入进料仓3中的第一通槽31内,阴极篮25在随链条15向下移动的过程中逐渐与挡板35相遇,进而对挡板35形成向下的压力,使挡板35在第二滑槽34内向下移动,进而使第二通槽33与第一通槽31之间导通,料斗32内的金属氧化物颗粒在重力的作用下顺着第二通槽33向第一通槽31内滑落,并掉落在阴极篮25中,随着阴极篮25的持续下滑,逐渐对挡板35失去压力,进而使挡板35在弹簧的作用力下快速复位,同时阴极篮25在链条15的带动下逐渐没入电解槽1下方熔融的熔盐中,通过外置电源施加电压,在电流的作用下,阴极篮25中的金属氧化物颗粒逐渐溶解,并在溶解的同时还原析出纯金属,通过控制电动机2的转速,可以有效地控制电解进行的时间,使金属氧化物充分溶解并还原,生成凝结的纯金属,并在持续运动过程中,阴极篮25逐渐进入第三通槽41内,并在运动过程中,阴极篮25受限位板42阻挡作用以及链条15的传动效果,进而使阴极篮25逐渐倾斜,倾斜的阴极篮25将内腔中生成的金属颗粒以及熔融的熔盐流体倾倒入出料仓4中,并顺着出料仓4向外界流淌,在外界经历冷却后进行分离,同时阴极篮25在链条15的传动效果下再次向进料仓3中移动,进行循环,进而完成氧化物的连续电解还原,通过设置循环前进的阴极篮25,配合进料仓3和出料仓4,完后金属氧化物的自动添加和出料,并于外界对出料进行冷却,一方面有效地避免了阴极篮25在高温与低温状态下的快速转换,避免阴极篮25使用寿命的缩减,同时减少冷却装置还能有效地降低能耗,同时连续化的操作还能有效地提升氧化物电解还原的效率,进而提升电解氧化物还原的经济效益。

29.作为本发明的一种实施方式,所述第二通槽33与第二滑槽34导通处开设有拨动槽5;所述波动槽内转动连接有拨动轮51;所述拨动轮51与第二通槽33转动密封连接;所述拨动槽5与第二滑槽34导通设计;所述挡板35位于第一通槽31内一端斜面设计;初始状态下挡板35与拨动轮51分离,当挡板35受阴极篮25挤压时,挡板35向拨动槽5方向移动,并与拨动轮51扇叶啮合,并在阴极篮25持续向下运动过程中带动拨动轮51转动;工作时,通过设置拨动轮51和挡板35,利用阴极篮25在链条15的带动下在第一通槽31内向下滑动,进而对挡板35形成挤压,由于挡板35在第一通槽31一侧斜面设置,受到挤压的挡板35在产生向下移动的趋势的同时具备向拨动槽5方向移动的趋势,进而使挡板35在移动时与拨动轮51之间啮合,进而利用挡板35的运动带动拨动轮51进行转动,拨动轮51转动时利用扇叶的间隙,将部分原料拨出,通过控制拨动轮51扇叶间缝隙的大小可以有效地控制单次原料添加量,同时当挡板35失去阴极篮25的限制后,挡板35在弹簧的作用力下复位,控制拨动轮51扇叶间的角度可以使扇叶有效地配合挡板35共同运动,进而有效地控制阴极篮25中单次添加量。

30.作为本发明的一种实施方式,所述阴极篮25上下两端均呈锥形设计;所述阴极篮25开口位于上端锥形斜面靠近第二通槽33一侧;工作时,阴极篮25上下两端均呈锥形设计,一方面有效地增大阴极篮25和原料之间的接触面积,进而使电解进行的更加快速,同时锥形的阴极篮25在没入熔融的熔盐流体中时较为方便,能有效地消减熔盐流体浮力,同时阴极篮25开口位于上端锥形斜面上还能避免熔盐在向阴极篮25中流动时将氧化物颗粒冲击至阴极篮25外,造成氧化物颗粒的分散,导致还原出的纯金属无法有效地在阴极篮25中凝结。

31.作为本发明的一种实施方式,所述第一通槽31位于第二滑槽34下方固连有均匀分布的挡块52;所述挡块52均呈三棱柱形设计;相邻两个挡块52之间的距离大于阴极篮25竖直面的长度;工作时,阴极篮25在第一通槽31内向下移动的过程中逐渐受挡块52限位作用产生倾斜和复位,进而使阴极篮25在下降过程中发生晃动,能有效地使阴极篮25中的氧化物颗粒逐渐堆积的更加密实,避免氧化物颗粒中空气含量过多,在熔盐灌注的过程中产生空气泡上浮,进而使氧化物颗粒散落在阴极篮25外,增大金属收集的困难性。

32.作为本发明的一种实施方式,相邻两个所述阴极篮25之间开设有滑动槽53;所述滑动槽53内通过弹簧弹性连接有震动杆54;所述震动杆54呈“l”形设计;所述震动杆54延伸至第二通槽33内;所述震动杆54位于第二通槽33内弹性连接有震板55;工作时,阴极篮25在挡块52的作用下逐渐倾斜,并在失去挡块52限制后在重力的作用下快速复位,在复位的过程中阴极篮25撞击震动杆54,进而使震动杆54向滑动槽53内滑动,进而使震动杆54对震板55形成推力,进而使震板55在第二通槽33内产生位移,对第二通槽33内的氧化物颗粒形成震动,进而有效地使氧化物颗粒向下滑动填充于拨动轮51的扇叶间隙中,有效地避免氧化物颗粒在第二通槽33内堵塞。

33.作为本发明的一种实施方式,所述震板55远离第一通槽31一端与第二通槽33铰接;多个所述震板55之间通过弹簧弹性连接;所述震动杆54与震板55的连接点远离震板55与第二通槽33的连接点;工作时,震板55受到震动杆54的推动作用,并受第二通槽33铰接限位作用,进而使震板55在第二通槽33内进行小幅度的震动,同时多个震板55之间相互连接,有效地在第二通槽33内形成小幅高频的震动,进而对氧化物颗粒的防堵塞效果更强。

34.作为本发明的一种实施方式,所述限位板42远离电解槽1一侧呈阶梯状设计;工作时,阴极篮25在熔盐中经过电解还原后,随着链条15逐渐进入第三通槽41内,并在持续运动中与限位板42接触,倾斜设置的限位板42使阴极篮25逐渐倾斜,将内部的熔盐混合金属一同倾倒入出料仓4中,限位板42设置成阶梯状,可以有效地在阴极篮25在限位板42上运动时对阴极篮25形成震荡效果,进而有效地加速阴极篮25中熔盐向外倾倒的速率,避免熔盐与金属凝结在阴极篮25中,不利于阴极篮25的再次循环使用。

35.作为本发明的一种实施方式,所述出料仓4底部固连有过滤网43;所述出料仓4位于过滤网43底部均匀开设有第一通孔44;所述出料仓4位于电解槽1外侧开口处安装有鼓风管6;所述鼓风管6内置鼓风机;所述鼓风管6延伸至出料仓4内;所述鼓风管6用于抽取外界空气并向出料仓4内鼓动;工作时,阴极篮25在运动过程中逐渐倾斜,并将内部的熔盐和金属倾倒入出料仓4中,熔盐和金属落在出料仓4中,由于阴极仓未受冷却,熔盐此时呈现流体状态,并通过第一通孔44逐渐向下滴落,同时由于金属的熔点高于熔盐,此时固态的金属在过滤网43的拦截作用下顺着出料仓4向外部滚落,同时鼓风管6在内部鼓风机的作用下将金属以及熔盐流体向出料仓4内部冲击,进而有效地延缓金属和熔盐流动的速率,同时在风力的作用下熔盐与金属逐渐分离,降低金属表面凝结的熔盐的含量,便于后续对金属的除盐工序,使氧化物还原生成纯金属的工序更加简便。

36.作为本发明的一种实施方式,所述第一通孔44均为锥形设计且第一通孔44位于出料仓4内一侧开口面积小于第一通孔44位于出料仓4外侧开口面积;所述出料仓4底部倾斜设置;所述出料仓4底部转动连接有均匀分布的限流板61;所述限流板61用于延缓流体流动速率;工作时,阴极篮25中的溶液流体快速的向出料仓4中倾倒,通过设置限流板61,利用鼓

风机的风力带动限流板61转动,进而使限流板61转动的过程中对流体的流动形成阻碍作用,进而使溶液流体在向下流动的过程中充分通过第一通孔44向下渗透,避免鼓风机的风力无法有效地对流体形成阻碍,致使流体流速过快,直接外流,一方面增大熔盐与金属的分离难度,同时还使后续冷却工序更加耗能。

37.作为本发明的一种实施方式,所述进料仓3内固连有出气管62;所述出气管62呈螺旋形设计;所述出气管62用于将电解槽1内腔中的高温废气向外排放;工作时,鼓风机将外界空气抽取送入电解槽1中并汇合电解过程中产生的氧气、一氧化碳一同通过出气管62向外界排放,高温气体在向外排放的过程中与料斗32内的氧化物颗粒之间进行换热,进而有效地对氧化物颗粒进行预热,加速氧化物颗粒在熔盐中电解熔融的速率。

38.作为本发明的一种实施方式,所述出气管62与鼓风管6位于电解槽1外一端相互导通,用于实现气流的内循环;工作时,排放的废气中蕴含着大量的热能,将出气管62与鼓风管6导通,直接进行气流的内循环,一方面使用热风对出料仓4进行吹拂,可以有效地避免熔盐流体短时间内大量散热,进而导致熔盐流体凝结,堵塞第一通孔44,妨碍熔盐与金属的分离,同时热能的大量外泄还使能耗增大,且不利于节能减排的环保理念。

39.具体工作流程如下:

40.工作时,将金属氧化物破碎成均匀的颗粒后通入料斗32内,启动电动机2,电动机2转动带动转动轴21进行转动,进而通过转动轴21和转动轮14的传动,带动链条15在第一滑槽12内进行匀速滑动,固连在链条15上的连接阀22随着链条15的转动进行匀速移动,进而使连接阀22上转动连接的支撑轴23和连接杆24带动阴极篮25进行匀速移动,阴极篮25在移动的过程中逐渐进入进料仓3中的第一通槽31内,阴极篮25在随链条15向下移动的过程中逐渐与挡板35相遇,进而对挡板35形成向下的压力,使挡板35在第二滑槽34内向下移动,进而使第二通槽33与第一通槽31之间导通,料斗32内的金属氧化物颗粒在重力的作用下顺着第二通槽33向第一通槽31内滑落,并掉落在阴极篮25中,随着阴极篮25的持续下滑,逐渐对挡板35失去压力,进而使挡板35在弹簧的作用力下快速复位,同时阴极篮25在链条15的带动下逐渐没入电解槽1下方熔融的熔盐中,通过外置电源施加电压,在电流的作用下,阴极篮25中的金属氧化物颗粒逐渐溶解,并在溶解的同时还原析出纯金属,通过控制电动机2的转速,可以有效地控制电解进行的时间,使金属氧化物充分溶解并还原,生成凝结的纯金属,并在持续运动过程中,阴极篮25逐渐进入第三通槽41内,并在运动过程中,阴极篮25受限位板42阻挡作用以及链条15的传动效果,进而使阴极篮25逐渐倾斜,倾斜的阴极篮25将内腔中生成的金属颗粒以及熔融的熔盐流体倾倒入出料仓4中,并顺着出料仓4向外界流淌。

41.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1