一种铝电解残阳极铁环自动压脱机及压脱方法与流程

[0001]

本发明属于铝电解阳极组装生产辅助装置技术领域,具体涉及一种铝电解导杆断裂压脱残阳极铁环装置。

背景技术:

[0002]

铝电解生产中的阳极包括铝导杆、钢爪和碳块,当阳极使用一段时间后,碳块大部分被消耗掉,需要将残阳极上连接钢爪和阳极炭块的铁环从钢爪上脱下,然后重新组装成新阳极。

[0003]

申请号为20610201879.1的中国专利公开了一种残阳极压脱机,包括井式机体、压脱口、步进夹持移动机构、铁环压脱缸、同步刀、下料槽、液压站,步进夹持移动机构设置在机体上方,压脱口设置在机体上部,铁环压脱缸设置在机体下部,机体上设有同步刀,下料槽设置在机体上方两侧。申请号为201811030109.4的中国专利申请公开了一种残阳极磷铁环压脱机,包括机架和设置在机架上的用于夹紧钢爪的钢爪夹具、用于驱动钢爪夹具的夹紧油缸,钢爪夹具具有自适应钢爪变形的功能,解决了钢爪变形后磷铁环压脱机容易压伤钢爪或者无法完成压脱的问题,延长了导杆的使用寿命,降低了工人的劳动强度。但是这些的残阳极铁环压脱机均存在设备结构复杂,操作不方便,设备维护成本高等技术问题。

技术实现要素:

[0004]

为解决上述现有技术存在的问题,本发明提供一种结构简单,制造成本低,使用可靠性高,维修成本低的铝电解导杆残阳极铁环顶碎脱落装置。

[0005]

本发明采取的技术方案如下:

[0006]

一种铝电解残阳极铁环自动压脱机及压脱方法,包括支架、安装于支架上的箱体、设置于箱体中间的凹槽、对称设置于箱体上位于凹槽两侧且活塞杆对向凹槽的夹紧油缸、安装于夹紧油缸的活塞杆前端的夹紧块,设置于凹槽的中间位置下方且活塞杆向上对向凹槽的铁环顶碎油缸、安装于铁环顶碎油缸的活塞杆顶端的铁环顶碎刀、设置于箱体内并位于凹槽底部两侧的铁环碎料滑梯。

[0007]

进一步地,所述铁环顶碎刀的结构为锥顶向上的圆锥形刀。

[0008]

进一步地,所述铁环碎料滑梯通过焊接连接于滑梯支架上。

[0009]

本发明所述的铝电解导杆残阳极铁环顶碎脱落机的压脱方法,是将铝电解残阳极的铝电解钢爪运送至置放于箱体中间的凹槽中并位于两块夹紧块之间,然后启动两个夹紧油缸,夹紧油缸的活塞杆推动两个夹紧块相对运动,夹紧铝电解钢爪;然后驱动铁环顶碎油缸带动铁环顶碎刀向上运动至将残阳极铁环向上顶,铁环顶碎刀上顶时,从中间顶住残阳极铁环,将残阳极铁环破碎,经过铁环碎料滑梯后落入铁环碎料收集箱。

[0010]

本发明与现有技术相比具有如下优点:

[0011]

(1)本发明实现了电解残阳极铁环的自动压脱与收集,破碎残阳极铁环效率好,省力高效,可有效降低工人劳动强度;

[0012]

(2)本发明的铝电解导杆残阳极铁环顶碎脱落机结构简单,设计巧妙,维护成本低,操作方便,安全可靠。

附图说明

[0013]

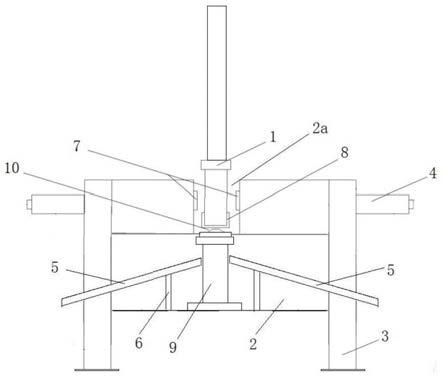

图1是采用本发明的铝电解导杆残阳极铁环顶碎脱落机顶碎脱落残阳极铁环的示意图;

[0014]

图2是本发明的铝电解导杆残阳极铁环顶碎脱落机取开箱体下部前面板的内部结构示意图。

具体实施方式

[0015]

如图1、图2所示,一种铝电解残阳极铁环自动压脱机,包括支架3、安装于支架上的箱体2、设置于箱体中间的凹槽2a、对称设置于箱体上位于凹槽两侧且活塞杆对向凹槽的夹紧油缸4、安装于夹紧油缸的活塞杆前端的夹紧块7,设置于凹槽的中间位置下方且活塞杆向上对向凹槽的铁环顶碎油缸9、安装于铁环顶碎油缸的活塞杆顶端的铁环顶碎刀10、设置于箱体内并位于凹槽底部两侧的铁环碎料滑梯5,铁环碎料滑梯通过焊接连接于滑梯支架6上。所述铁环顶碎刀10为锥顶向上的圆锥形刀。

[0016]

本发明所述的铝电解导杆残阳极铁环顶碎脱落机的压脱方法如图1所示,将铝电解残阳极的铝电解钢爪1运送至置放于箱体2中间的凹槽2a中并位于两块夹紧块7之间,然后启动两个夹紧油缸4,夹紧油缸的活塞杆推动两个夹紧块7相对运动,夹紧铝电解钢爪1。然后驱动铁环顶碎油缸9带动铁环顶碎刀10向上运动至将残阳极铁环8向上顶,铁环顶碎刀10上顶时,从中间顶住残阳极铁环8,将残阳极铁环8破碎,经过铁环碎料滑梯5后落入铁环碎料收集箱11。铁环碎料收集箱11置放于轨道12上,待铁环碎料收集箱11装满后经过轨道12将铁环碎料运送至指定地点,完成阳极铁环的破碎工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1