一种无氰镀铜光亮剂及其制备方法和应用与流程

[0001]

本发明属于电镀技术领域,具体涉及一种无氰镀铜光亮剂及其制备方法和应用。

背景技术:

[0002]

铜在外观上展现出一种紫红色,在机械性能上也具有很好的延展性,而且导热和导电性能也不错,密度8.93g/cm3时,一价铜的电化学当量为2.372g/(a

·

h),二价铜的电化学当量为1.186g/(a

·

h)。纯铜在空气中容易被空气氧化,虽然在空气中不稳定,但铜在水、盐溶液、酸性环境或者没有还原气氛中的稳定性更好,跟镍相比孔隙率更低。铜作为镀层时外观很优异,而且铜镀层质地柔软,易于抛光,不过它在空气中易被氧化,当温度升高时,这种情况更严重。铜在酸性环境如硝酸、浓硫酸中溶解较快,在盐酸和稀硫酸中溶解缓慢。在空气中,铜镀层还容易跟空气中的硫化物反应或者跟二氧化碳和氯化物反应。铜镀层均匀、细致,用途广泛,主要作为镀镍、镀锡、镀银和镀金的底层或中间层,以提高基本金属和表面镀层的结合力,也可以减少镀层孔隙,提高镀层的防腐蚀性能;装饰性镀铬时,常采用厚铜薄镍层,以节约金属镍;镀铜在热处理工艺中用于钢铁局部防渗碳;电子行业,用镀厚铜的钢丝线(cp线)代替纯铜线作为电子元件的引线,以便于采用机械手实现自动化装备,还可用于印刷线路板通孔的金属化。由于铜与塑料的膨胀系数接近,因此,在塑料电镀中,常用化学镀铜层作为导电层,铜镀层具有应力小、机械强度高、与塑料基体的结合力好等特点;铜镀层经过着色或防变色处理后,也可作为表面层。

[0003]

目前,工业应用的镀铜工艺主要有氰化镀铜、酸性镀铜和焦磷酸盐镀铜。随着清洁生产要求的提高,无氰镀铜的研究是一个必然趋势。在铜电镀工艺中,添加光亮剂的镀铜液可提高镀层光亮度,在提高镀层装饰性上具有重要意义。采用现有的无氰镀铜光亮剂制成的电镀液进行电镀时存在镀层光亮度不理想,镀层结晶粗糙,易产生针孔麻点,铜镀层与后续镀层之间结合力差的问题。因此,亟需开发一种能有效提高镀铜层光亮度以及致密性,使用后无针孔麻点产生,铜镀层与后续镀层之间结合力好的镀铜光亮剂。

技术实现要素:

[0004]

针对现有技术的不足,本发明的目的在于提供一种无氰镀铜光亮剂及其制备方法和应用。将本发明提供的无氰镀铜光亮剂应用于无氰镀铜液的制备中,采用该无氰镀铜液进行电镀得到的镀层光亮度好,色泽均匀,表面光滑致密,无针孔麻点产生,显著提高了镀层的质量,且铜镀层与后续镀层之间具有良好的结合力。

[0005]

本发明的技术方案是:

[0006]

一种无氰镀铜光亮剂,包括以下组分及其质量份数:

[0007]

亚甲基双萘磺酸钠20-25份,丙炔醇5-10份,n-甲基吡咯烷酮2-4份,聚丙烯酸1-3份,载体8-12份和水120-150份。

[0008]

进一步地,所述的无氰镀铜光亮剂,包括以下组分及其质量份数:

[0009]

亚甲基双萘磺酸钠23份,丙炔醇8份,n-甲基吡咯烷酮3份,聚丙烯酸2份,载体9份

和水135份。

[0010]

进一步地,所述聚丙烯酸的分子量为3000-4000。

[0011]

进一步地,所述载体由十二烷基硫酸钠、脂肪醇聚氧乙烯醚和烷基糖苷按质量比12-14:5-7:2-3组成。

[0012]

进一步地,所述载体由十二烷基硫酸钠、脂肪醇聚氧乙烯醚和烷基糖苷按质量比13:6:2组成。

[0013]

进一步地,所述脂肪醇聚氧乙烯醚的eo数为9。

[0014]

本发明的另一目的在于提供所述的无氰镀铜光亮剂的制备方法,步骤如下:

[0015]

(1)取1/4量的水,加入亚甲基双萘磺酸钠,以200-400r/min的速度搅拌至完全溶解,加入丙炔醇和n-甲基吡咯烷酮,继续搅拌3-5min,加入载体,调节转速为100-200r/min,搅拌20-30min,得混合物;

[0016]

(2)取聚丙烯酸,加入剩余量的水,搅拌至完全溶解,得聚丙烯酸液;

[0017]

(3)在250-350r/min的转速下,边搅拌边向步骤(2)所得聚丙烯酸液中滴加步骤(1)所得混合物,滴加时间为0.5-1.5h,滴加完毕后,继续搅拌0.5-1.5h,即得。

[0018]

本发明的另一目的在于提供所述的无氰镀铜光亮剂在制备无氰镀铜液中的应用。

[0019]

一种无氰镀铜液,所述无氰镀铜液中,上述的无氰镀铜光亮剂的含量为10-15g/l,氯化铜的含量为8-12g/l,柠檬酸钾的含量为50-60g/l,氯化钾的含量为3-6g/l,硼酸的含量为15-20g/l,氢氧化钾的含量为5-9g/l。

[0020]

进一步地,所述无氰镀铜液中,上述的无氰镀铜光亮剂的含量为12g/l,氯化铜的含量为9g/l,柠檬酸钾的含量为54g/l,氯化钾的含量为5g/l,硼酸的含量为18g/l,氢氧化钾的含量为7g/l。

[0021]

所述无氰镀铜液的制备方法为:

[0022]

s1在水中加入硼酸,搅拌至完全溶解,加入柠檬酸钾,搅拌至完全溶解,得溶液a;

[0023]

s2在搅拌条件下,向步骤s1所得溶液a中加入氯化铜,搅拌至完全溶解,得溶液b;

[0024]

s3在搅拌条件下,向步骤s2所得溶液b中加入氯化钾,搅拌至完全溶解,得溶液c;

[0025]

s4在搅拌条件下,向步骤s3所得溶液c中加入无氰镀铜光亮剂搅拌至完全溶解,得溶液d;

[0026]

s5在搅拌条件下,向步骤s4所得溶液d中加入氢氧化钾,搅拌至完全溶解,即得。

[0027]

本发明中加入的由十二烷基硫酸钠、脂肪醇聚氧乙烯醚和烷基糖苷按一定质量比组成的载体,不仅可以降低镀层的孔隙率,提高镀层的致密性,还能够与聚丙烯酸协同作用,对镀层有晶粒细化、整平性的作用,而且有利于光亮成分效果的发挥,进一步改善镀层的光亮度,显著提高镀层质量。

[0028]

现有的光亮剂成分可以使镀层变光亮,但是会使铜镀层与后续镀层之间的结合力变差。本发明中加入的聚丙烯酸在增强镀层光亮性能的同时,兼顾铜镀层与后续镀层之间的结合力,克服了现有的光亮剂成分可以使镀层变光亮,但是会使铜镀层与后续镀层之间的结合力变差的技术难题。采用本发明特定方法制得的无氰镀铜光亮剂,不仅有利于各组分效果的发挥,而且能够激发组分之间的协同作用,从而有利于光亮性能、铜镀层与后续镀层之间结合力的提高。

[0029]

与现有技术相比,本发明具有以下优势:

[0030]

(1)将本发明提供的无氰镀铜光亮剂应用于无氰镀铜液的制备中,采用该无氰镀铜液进行电镀得到的镀层光亮度好,色泽均匀,表面光滑致密,无针孔麻点产生,显著提高了镀层的质量。

[0031]

(2)将本发明提供的无氰镀铜光亮剂应用于无氰镀铜液的制备中,采用该无氰镀铜液进行电镀得到的铜镀层与后续镀层之间具有良好的结合力。

具体实施方式

[0032]

以下通过具体实施方式的描述对本发明作进一步说明,但这并非是对本发明的限制,本领域技术人员根据本发明的基本思想,可以做出各种修改或改进,但是只要不脱离本发明的基本思想,均在本发明的范围之内。

[0033]

本发明中所用原料如无特殊说明均为市售,如烷基糖苷可购自广州花之王化工有限公司,型号:apg08-14。

[0034]

实施例1、一种无氰镀铜光亮剂

[0035]

所述无氰镀铜光亮剂包括以下组分及其质量份数:

[0036]

亚甲基双萘磺酸钠20份,丙炔醇5份,n-甲基吡咯烷酮2份,分子量为3000的聚丙烯酸1份,载体8份和水120份;所述载体由十二烷基硫酸钠、eo数为9的脂肪醇聚氧乙烯醚和烷基糖苷按质量比12:7:3组成。

[0037]

所述的无氰镀铜光亮剂的制备方法,步骤如下:

[0038]

(1)取1/4量的水,加入亚甲基双萘磺酸钠,以200r/min的速度搅拌至完全溶解,加入丙炔醇和n-甲基吡咯烷酮,继续搅拌3min,加入载体,调节转速为100r/min,搅拌20min,得混合物;

[0039]

(2)取聚丙烯酸,加入剩余量的水,搅拌至完全溶解,得聚丙烯酸液;

[0040]

(3)在250r/min的转速下,边搅拌边向步骤(2)所得聚丙烯酸液中滴加步骤(1)所得混合物,滴加时间为0.5h,滴加完毕后,继续搅拌0.5h,即得。

[0041]

实施例2、一种无氰镀铜光亮剂

[0042]

所述无氰镀铜光亮剂包括以下组分及其质量份数:

[0043]

亚甲基双萘磺酸钠25份,丙炔醇10份,n-甲基吡咯烷酮4份,分子量为4000的聚丙烯酸3份,载体12份和水150份;所述载体由十二烷基硫酸钠、eo数为9的脂肪醇聚氧乙烯醚和烷基糖苷按质量比14:5:2组成。

[0044]

所述的无氰镀铜光亮剂的制备方法,步骤如下:

[0045]

(1)取1/4量的水,加入亚甲基双萘磺酸钠,以400r/min的速度搅拌至完全溶解,加入丙炔醇和n-甲基吡咯烷酮,继续搅拌5min,加入载体,调节转速为200r/min,搅拌30min,得混合物;

[0046]

(2)取聚丙烯酸,加入剩余量的水,搅拌至完全溶解,得聚丙烯酸液;

[0047]

(3)在350r/min的转速下,边搅拌边向步骤(2)所得聚丙烯酸液中滴加步骤(1)所得混合物,滴加时间为1.5h,滴加完毕后,继续搅拌1.5h,即得。

[0048]

实施例3、一种无氰镀铜光亮剂

[0049]

所述无氰镀铜光亮剂包括以下组分及其质量份数:

[0050]

亚甲基双萘磺酸钠23份,丙炔醇8份,n-甲基吡咯烷酮3份,分子量为3500的聚丙烯

酸2份,载体9份和水135份;所述载体由十二烷基硫酸钠、eo数为9的脂肪醇聚氧乙烯醚和烷基糖苷按质量比13:6:2组成。

[0051]

所述的无氰镀铜光亮剂的制备方法,步骤如下:

[0052]

(1)取1/4量的水,加入亚甲基双萘磺酸钠,以300r/min的速度搅拌至完全溶解,加入丙炔醇和n-甲基吡咯烷酮,继续搅拌4min,加入载体,调节转速为150r/min,搅拌25min,得混合物;

[0053]

(2)取聚丙烯酸,加入剩余量的水,搅拌至完全溶解,得聚丙烯酸液;

[0054]

(3)在300r/min的转速下,边搅拌边向步骤(2)所得聚丙烯酸液中滴加步骤(1)所得混合物,滴加时间为1h,滴加完毕后,继续搅拌1h,即得。

[0055]

实施例4、一种无氰镀铜液

[0056]

所述无氰镀铜液中,实施例1制备的无氰镀铜光亮剂的含量为12g/l,氯化铜的含量为9g/l,柠檬酸钾的含量为54g/l,氯化钾的含量为5g/l,硼酸的含量为18g/l,氢氧化钾的含量为7g/l。

[0057]

所述无氰镀铜液的制备方法为:

[0058]

s1在水中加入硼酸,搅拌至完全溶解,加入柠檬酸钾,搅拌至完全溶解,得溶液a;

[0059]

s2在搅拌条件下,向步骤s1所得溶液a中加入氯化铜,搅拌至完全溶解,得溶液b;

[0060]

s3在搅拌条件下,向步骤s2所得溶液b中加入氯化钾,搅拌至完全溶解,得溶液c;

[0061]

s4在搅拌条件下,向步骤s3所得溶液c中加入无氰镀铜光亮剂搅拌至完全溶解,得溶液d;

[0062]

s5在搅拌条件下,向步骤s4所得溶液d中加入氢氧化钾,搅拌至完全溶解,即得。

[0063]

实施例5、一种无氰镀铜液

[0064]

所述无氰镀铜液中,实施例2制备的无氰镀铜光亮剂的含量为12g/l,氯化铜的含量为9g/l,柠檬酸钾的含量为54g/l,氯化钾的含量为5g/l,硼酸的含量为18g/l,氢氧化钾的含量为7g/l。

[0065]

所述无氰镀铜液的制备方法与实施例4类似。

[0066]

实施例6、一种无氰镀铜液

[0067]

所述无氰镀铜液中,实施例3制备的无氰镀铜光亮剂的含量为12g/l,氯化铜的含量为9g/l,柠檬酸钾的含量为54g/l,氯化钾的含量为5g/l,硼酸的含量为18g/l,氢氧化钾的含量为7g/l。

[0068]

所述无氰镀铜液的制备方法与实施例4类似。

[0069]

对比例1、一种无氰镀铜光亮剂

[0070]

所述无氰镀铜光亮剂包括以下组分及其质量份数:

[0071]

亚甲基双萘磺酸钠23份,丙炔醇8份,n-甲基吡咯烷酮3份,载体9份和水135份;所述载体由十二烷基硫酸钠、eo数为9的脂肪醇聚氧乙烯醚和烷基糖苷按质量比13:6:2组成。

[0072]

所述的无氰镀铜光亮剂的制备方法与实施例3类似。

[0073]

与实施例3的区别在于,未添加聚丙烯酸。

[0074]

对比例2、一种无氰镀铜光亮剂

[0075]

所述无氰镀铜光亮剂包括以下组分及其质量份数:

[0076]

亚甲基双萘磺酸钠23份,丙炔醇8份,n-甲基吡咯烷酮3份,分子量为3500的聚丙烯

酸2份,载体9份和水135份;所述载体由十二烷基硫酸钠和eo数为9的脂肪醇聚氧乙烯醚按质量比13:6组成。

[0077]

所述的无氰镀铜光亮剂的制备方法与实施例3类似。

[0078]

与实施例3的区别在于,所述载体由十二烷基硫酸钠和eo数为9的脂肪醇聚氧乙烯醚按质量比13:6组成。

[0079]

对比例3、一种无氰镀铜光亮剂

[0080]

所述无氰镀铜光亮剂包括以下组分及其质量份数:

[0081]

亚甲基双萘磺酸钠23份,丙炔醇8份,n-甲基吡咯烷酮3份,分子量为3500的聚丙烯酸2份,载体9份和水135份;所述载体由十二烷基硫酸钠、烷基酚聚氧乙烯醚和烷基糖苷按质量比13:6:2组成。

[0082]

所述的无氰镀铜光亮剂的制备方法与实施例3类似。

[0083]

与实施例3的区别在于,所述载体由十二烷基硫酸钠、烷基酚聚氧乙烯醚(op-10)和烷基糖苷按质量比13:6:2组成。

[0084]

对比例4、一种无氰镀铜光亮剂

[0085]

所述无氰镀铜光亮剂包括以下组分及其质量份数:

[0086]

亚甲基双萘磺酸钠23份,丙炔醇8份,n-甲基吡咯烷酮3份,分子量为3500的聚丙烯酸2份,载体9份和水135份;所述载体由十二烷基硫酸钠、eo数为9的脂肪醇聚氧乙烯醚和烷基糖苷按质量比13:6:2组成。

[0087]

所述的无氰镀铜光亮剂的制备方法,步骤如下:

[0088]

取水,加入亚甲基双萘磺酸钠、丙炔醇、n-甲基吡咯烷酮、载体和聚丙烯酸,以300r/min的速度搅拌至完全溶解,即得。

[0089]

对比例5、一种无氰镀铜液

[0090]

所述无氰镀铜液中,对比例1制备的无氰镀铜光亮剂的含量为12g/l,氯化铜的含量为9g/l,柠檬酸钾的含量为54g/l,氯化钾的含量为5g/l,硼酸的含量为18g/l,氢氧化钾的含量为7g/l。

[0091]

所述无氰镀铜液的制备方法与实施例4类似。

[0092]

对比例6、一种无氰镀铜液

[0093]

所述无氰镀铜液中,对比例2制备的无氰镀铜光亮剂的含量为12g/l,氯化铜的含量为9g/l,柠檬酸钾的含量为54g/l,氯化钾的含量为5g/l,硼酸的含量为18g/l,氢氧化钾的含量为7g/l。

[0094]

所述无氰镀铜液的制备方法与实施例4类似。

[0095]

对比例7、一种无氰镀铜液

[0096]

所述无氰镀铜液中,对比例3制备的无氰镀铜光亮剂的含量为12g/l,氯化铜的含量为9g/l,柠檬酸钾的含量为54g/l,氯化钾的含量为5g/l,硼酸的含量为18g/l,氢氧化钾的含量为7g/l。

[0097]

所述无氰镀铜液的制备方法与实施例4类似。

[0098]

对比例8、一种无氰镀铜液

[0099]

所述无氰镀铜液中,对比例4制备的无氰镀铜光亮剂的含量为12g/l,氯化铜的含量为9g/l,柠檬酸钾的含量为54g/l,氯化钾的含量为5g/l,硼酸的含量为18g/l,氢氧化钾

的含量为7g/l。

[0100]

所述无氰镀铜液的制备方法与实施例4类似。

[0101]

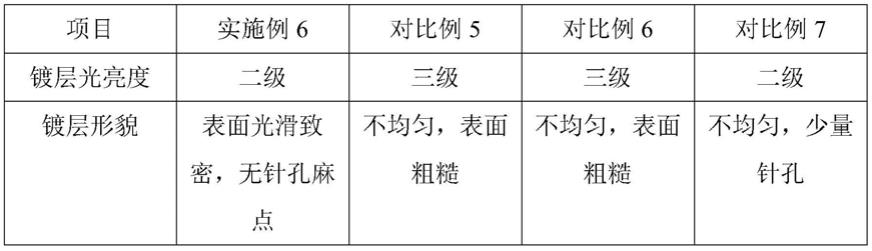

试验例一、镀层质量评价

[0102]

1、试验样品:实施例6、对比例5、对比例6、对比例7制备的无氰镀铜液。

[0103]

2、试验方法:

[0104]

2.1、工艺流程:工件

→

除油

→

清洗

→

无氰镀铜

→

水洗

→

干燥

[0105]

将经过除油、清洗处理后的黄铜板作为阴极,电解铜板作为阳极,采用电镀法分别电镀实施例6、对比例5、对比例6、对比例7制备的无氰镀铜液,电镀条件为:温度45℃,阴极电流密度3.0a/dm2,阳极电流密度1.0a/dm2,电镀时间为15min。将经电镀处理后的工件进行水洗、干燥,观察镀层的质量。采用目测光亮度经验评定法评定镀层的光亮度,采用目测法观察镀层的颜色,在sem电子显微镜下观察镀层的外貌。

[0106]

目测光亮度经验评定法的分级参考标准如下:

[0107]

a一级(晶面光亮)镀层表面光亮如镜,能清晰的看出面部、五官和眉毛;

[0108]

b.二级(发光)镀层表面光亮,能看出五官,面部,但画面发虚;

[0109]

c.三级(半光亮)镀层略微有点亮度,五官只能看出轮廓;

[0110]

d.四级(无光亮)镀层表面基本无光泽,看不出面部画面。

[0111]

3、试验结果如表1所示。

[0112]

表1:镀层质量评价结果

[0113][0114]

由表1可知,将本发明提供的无氰镀铜光亮剂应用于无氰镀铜液的制备中,采用该无氰镀铜液进行电镀得到的镀层光亮度好,表面光滑致密,无针孔,说明将本发明提供的无氰镀铜光亮剂应用于无氰镀铜液的制备中,显著提高了镀层的质量;而采用对比例5-7制得的无氰镀铜液进行电镀处理后的镀件光亮度较差,出现表面粗糙、针孔等问题。由此可见,本发明加入的聚丙烯酸,以及由十二烷基硫酸钠、脂肪醇聚氧乙烯醚和烷基糖苷按一定比例组成的载体,可以起到提高镀层质量的作用。

[0115]

试验例二、镀层结合力测试

[0116]

1、试验样品:实施例4、实施例5、实施例6、对比例5、对比例8制备的无氰镀铜液。

[0117]

2、试验方法:

[0118]

2.1、工艺流程:工件

→

除油

→

清洗

→

无氰镀铜

→

水洗

→

镀锡

→

水洗

→

干燥

[0119]

2.2、镀层结合力测试试验:将经过除油、清洗处理后的黄铜板作为阴极,电解铜板作为阳极,采用电镀法分别电镀实施例4、实施例5、实施例6、对比例5、对比例8制备的无氰镀铜液,电镀条件为:温度45℃,阴极电流密度3.0a/dm2,阳极电流密度1.0a/dm2,电镀20min。将经电镀处理后的工件进行水洗,将无氰镀铜液清洗干净后进行镀锡,镀锡液的组

成为:甲基磺酸180g/l、甲基磺酸亚锡20g/l、促进剂90g/l、稳定剂5g/l;其中,促进剂由棕榈酰基蛋氨酸和丙氧基化丙炔醇以质量比4:1组成;稳定剂由羧甲基壳聚糖和柠檬酸钠以质量比5:1组成,阴极电流密度2.0a/dm2,阳极电流密度2.0a/dm2,电镀3min。将镀锡处理后的工件进行水洗、干燥,进行镀层结合力测试试验。采用弯曲实验和划痕实验对镀铜层与镀锡层的结合力进行测试。

[0120]

3、试验结果:

[0121]

试验结果如表2所示。

[0122]

表2:镀层结合力测试结果

[0123][0124]

由表2可以看出,将本发明提供的无氰镀铜光亮剂应用于无氰镀铜液的制备中,采用该无氰镀铜液进行电镀得到的镀铜层与镀锡层之间具有良好的结合力,经弯曲实验和划痕实验未出现镀层剥落;而对比例5、对比例8出现轻微剥落,与对比例5、8相比,将本发明提供的无氰镀铜光亮剂应用于无氰镀铜液的制备中,可以提高铜镀层与后续镀层之间的结合力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1