还原态Si掺杂二氧化钛纳米管光阳极及其制备方法与流程

还原态si掺杂二氧化钛纳米管光阳极及其制备方法

技术领域

[0001]

本发明属于二氧化钛纳米管光电催化领域,尤其涉及一种还原态si掺杂二氧化钛纳米管光阳极及其制备方法。

背景技术:

[0002]

氢能源作为一种清洁高效无污染的能源,对人类社会的发展进步有重要作用。如今制氢的方式仍然以化石能源为主,不符合当今可持续发展理念的要求。1972年,日本科学家fujisima和honda发现利用单晶氧化钛半导体作为电极,在光照条件下可以将水分解生成氢气。同时,氧化钛具有廉价无毒,化学性质稳定、能带结构与水的氧化还原电势相匹配等特点引起了科研工作者的广泛关注。但是氧化钛在光解水制氢中存在的主要问题是:(1)禁带宽度较大,只能吸收太阳光紫外光部分能量,该能量仅占太阳全谱能量的5%,对太阳光的利用率较低。(2)光生电子-空穴对在分离过程中容易发生复合,量子产率较低。以上综合因素导致其光解水制氢效率较低。

[0003]

一维氧化钛纳米管设计和元素掺杂是提高其光解水制氢特性的有效途径。一维氧化钛纳米管具有较高的比表面积,有利于扩大光吸收面积。同时在一定程度上促进光生电子-空穴对的分离,提高光电子的定向传输特性,进而延长载流子寿命。此外,si元素由于在地壳中含量丰富、价格低廉,是理想的掺杂元素之一。实验和理论计算研究表明,si掺杂能够明显拓宽氧化钛价带宽度,这有利于光生电子-空穴对分离传输,进而提高其光解水制氢特性。近年来,科研工作者研究发现,ti

3+

/氧空位自掺杂也是提高氧化钛光催化特性的重要方法。从光学角度讲,ti

3+

/氧空位自掺杂可以在导带尾引入杂质能级,有效缩小带隙并促进可见光吸收;从电化学角度讲,引入的氧空位可以作为电子浅势捕获阱,有效抑制光生电子-空穴对复合,从而提高其光生载流子密度。迄今为止,科研工作者主要通过h2还原、nabh4和n2h4等还原剂化学还原、金属还原、氢等离子体和高能粒子轰击等方法在纳米氧化钛中引入ti

3+

/氧空位来提高其光催化特性。然而,以上方法分别存在的问题是:h2还原需要高温条件,且消耗较多氢气,安全系数低;化学还原剂还原体系稳定性较差;金属还原需要在高温低氧环境中,反应较长时间;氢等离子体和高能粒子轰击需要专门的仪器设备,成本较高。

技术实现要素:

[0004]

本发明要解决的技术问题是提供一种还原态si掺杂二氧化钛纳米管光阳极及其制备方法,获得的si和ti

3+

/氧空位共掺杂的二氧化钛纳米管作为电极稳定性好、光电催化性能高、具有可见光光催化活性,且制备过程中原料无毒、制备条件便捷可控。

[0005]

为实现上述目的,本发明的技术方案为:

[0006]

一种还原态si掺杂二氧化钛纳米管光阳极的制备方法,ti-si合金经过阳极氧化法以及热处理退火得到晶态化si掺杂二氧化钛纳米管,然后再通过电化学还原方法得到还原态si掺杂二氧化钛纳米管光阳极;

[0007]

其中,得到的还原态si掺杂二氧化钛纳米管光阳极为si和ti

3+

/氧空位共掺杂的二

氧化钛纳米管。

[0008]

具体地,所述电化学还原方法具体为:在0.4-0.6m na2so4溶液中电化学还原晶态化si掺杂二氧化钛纳米管,还原电压3-5v,还原时间5-20min。

[0009]

具体地,阳极氧化法具体为:将ti-si合金置于0.4wt.%nh4f和2vol.%h2o的乙二醇混合溶液的电解槽中,阳极氧化脉冲电压为30v,阳极氧化时间为1h。

[0010]

优选地,所述ti-si合金是通过真空电弧熔炼制得的。

[0011]

具体地,热处理退火具体为:将ti-si合金阳极氧化后的物质在加热炉中,随炉加热至500℃,然后保温2h,然后随炉冷却。

[0012]

本发明还提供了一种根据上述的还原态si掺杂二氧化钛纳米管光阳极的制备方法制备的还原态si掺杂二氧化钛纳米管光阳极,还原态si掺杂二氧化钛纳米管光阳极为si和ti

3+

/氧空位共掺杂的二氧化钛纳米管。

[0013]

本发明由于采用以上技术方案,使其与现有技术相比具有以下的优点和积极效果:

[0014]

本发明提供的si和ti

3+

/氧空位共掺杂的二氧化钛纳米管能较好发挥si和ti

3+

/氧空位的协同优势,以及一维二氧化钛纳米管比表面积大的优点,有效提高光吸收特性和光生电子-空穴对分离传输效率。且制备过程通过阳极氧化ti-si合金,然后热处理退火,得到晶态si掺杂二氧化钛纳米管,再经过电化学还原就可得到si和ti

3+

/氧空位共同掺杂的二氧化钛纳米管。因此获得ti

3+

/氧空位相对于现有的制备方法简单,且制作过程安全,简单易行、操作可控,制备的光阳极稳定性较好,光电催化性能良好。是一种廉价、无污染且易于工业化应用的具有可见光光电催化性能的环境友好型光阳极材料。

附图说明

[0015]

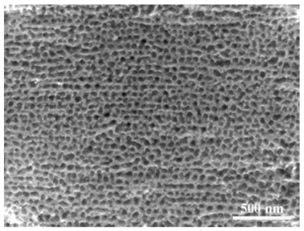

图1为本发明实施例2的晶态si掺杂二氧化钛纳米管的表面形貌图;

[0016]

图2为实施例2的经过电化学还原的晶态si掺杂二氧化钛纳米管的表面形貌图;

[0017]

图3为本发明实施例2的晶态si掺杂二氧化钛纳米管的能谱图和相应的化学成分;

[0018]

图4为本发明实施例2经过电化学还原的晶态si掺杂二氧化钛纳米管的能谱图和相应的化学成分;

[0019]

图5为本发明实施例2还原态的si掺杂二氧化钛纳米管、对比例2中si掺杂二氧化钛纳米管的xps图谱中si 2p谱;

[0020]

图6为本发明实施例2还原态的si掺杂二氧化钛纳米管、对比例1未掺杂二氧化钛纳米管、对比例2中si掺杂二氧化钛纳米管以及对比例3中还原态的二氧化硅纳米管的xps图谱中的o1s谱;

[0021]

图7为本发明实施例2还原态的si掺杂二氧化钛纳米管、对比例1未掺杂二氧化钛纳米管和对比例2中si掺杂二氧化钛纳米管的紫外-可见漫反射吸收谱;

[0022]

图8为本发明实施例2的还原态si掺杂二氧化钛纳米管光阳极的光电流稳定性测试。

具体实施方式

[0023]

以下结合附图和具体实施例对本发明提出的一种还原态si掺杂二氧化钛纳米管

光阳极及其制备方法作进一步详细说明。根据下面说明,本发明的优点和特征将更清楚。

[0024]

本发明提供了一种还原态si掺杂二氧化钛纳米管光阳极的制备方法,ti-si合金经过阳极氧化法以及热处理退火得到晶态化si掺杂二氧化钛纳米管,然后再通过电化学还原方法得到还原态si掺杂二氧化钛纳米管光阳极;

[0025]

具体地,阳极氧化法具体为:将ti-si合金置于0.4wt.%nh4f和2vol.%h2o的乙二醇混合溶液的电解槽中,阳极氧化脉冲电压为30v,阳极氧化时间为1h;然后放入加热炉中,随炉加热至500℃,保温2h,随炉冷却;

[0026]

最后电化学还原:在0.4-0.6m na2so4溶液中电化学还原晶态化si掺杂二氧化钛纳米管,还原电压3-5v,还原时间5-20min。

[0027]

其中,得到的还原态si掺杂二氧化钛纳米管光阳极为si和ti

3+

/氧空位共掺杂的二氧化钛纳米管。

[0028]

优选地,所述ti-si合金是通过真空电弧熔炼制得的。

[0029]

实施例1

[0030]

将尺寸为10mm

×

20mm

×

1mm的ti-si合金片依次选用400#,800#和1500#的氧化铝水砂纸打磨抛光后,依次用丙酮、无水乙醇、去离子水浸泡超声清洗5分钟;置于电解液为0.4wt.%nh4f和2vol.%h2o的乙二醇混合溶液的电解槽中,温度为25℃,阳极氧化脉冲电压为30v,阳极氧化时间为1小时,在ti-si合金片表面生长si掺杂二氧化钛纳米管。将si掺杂氧化钛纳米管用去离子水冲洗5分钟,去除表面有机物杂质,再用n2气流吹干;随后在500℃下热处理保温2小时,随炉冷却后得到晶化态si掺杂二氧化钛纳米管光阳极(晶态化ti-si-o纳米管光阳极);再置于0.5m的na2so4溶液中,在还原电压4v和还原时间5min条件下,得到si和ti

3+

/氧空位共掺杂的还原态二氧化钛纳米管光阳极。晶体结构为锐钛矿晶型结构,光电流密度为1.44ma/cm2。

[0031]

实施例2

[0032]

采用如实施例1相同的阳极氧化以及热处理工艺,随后置于0.5m的na2so4溶液中,在还原电压4v和还原时间10min条件下,得到si和ti

3+

/氧空位共掺杂的还原态ti-si-o纳米管光阳极,光电流密度为1.61ma/cm2。

[0033]

实施例3

[0034]

采用如实施例1相同的阳极氧化以及热处理工艺,随后置于0.5m的na2so4溶液中,在还原电压4v和还原时间20min条件下,得到si和ti

3+

/氧空位共掺杂的还原态ti-si-o纳米管光阳极,光电流密度为1.37ma/cm2。

[0035]

实施例4

[0036]

采用如实施例1相同的阳极氧化以及热处理工艺,随后置于0.5m的na2so4溶液中,在还原电压3v和还原时间10min条件下,得到si和ti

3+

/氧空位共掺杂的还原态ti-si-o纳米管光阳极,光电流密度为1.21ma/cm2。

[0037]

实施例5

[0038]

采用如实施例1相同的阳极氧化以及热处理工艺,随后置于0.5m的na2so4溶液中,在还原电压为5v和还原时间为10min条件下,得到si和ti

3+

/氧空位共掺杂的还原态ti-si-o纳米管光阳极,光电流密度为1.15ma/cm2。

[0039]

对比例1

[0040]

将尺寸为10mm

×

20mm

×

1mm的纯钛片依次选用400#、800#和1500#的氧化铝水砂纸打磨抛光后,依次用丙酮、无水乙醇、去离子水浸泡超声清洗5分钟;置于电解液为0.4wt.%nh4f和2vol.%h2o的乙二醇混合溶液的电解槽中,温度为25℃,阳极氧化脉冲电压为30v,阳极氧化时间为1小时,在纯钛片表面生长未掺杂氧化钛纳米管。将未掺杂氧化钛纳米管用去离子水冲洗5分钟,去除表面有机物杂质,再用n2气流吹干。随后在500℃下热处理保温2小时,随炉冷却后得到未掺杂氧化钛纳米管光阳极。晶体结构为锐钛矿晶型结构,光电流密度为0.30ma/cm2。

[0041]

对比例2

[0042]

采用如实施例1相同的阳极氧化工艺和热处理退火工艺,得到晶态化掺杂si的二氧化钛纳米管(晶态化ti-si-o纳米管)。

[0043]

对比例3

[0044]

采用如实施例相同的阳极氧化工艺,在纯钛基体表面生长未掺杂二氧化钛纳米管,将未掺杂二氧化钛纳米管在500℃热处理保温2小时,随炉冷却后得到晶化态未掺杂氧化钛纳米管。随后置于0.5m的na2so4溶液中,在还原电压4v和还原时间10min条件下,得到氧空位自掺杂的还原态tio2纳米管光阳极,光电流密度为0.93ma/cm2。

[0045]

图1为对比例2中晶态化ti-si-o纳米管(也是未还原的掺杂si的二氧化钛纳米管)的表面形貌图,图2是实施例2还原态ti-si-o纳米管的表面形貌图,图3为对比例2中晶态化ti-si-o纳米管(也是未还原的掺杂si的二氧化钛纳米管)的能谱图和化学成分,图4为实施例2中还原态ti-si-o纳米管的能谱图和化学成分,从图1和图2对比可以观察出:电化学还原ti-si-o纳米管并未改变其表面形貌,图3和图4对比表面,还原态ti-si-o纳米管中氧含量明显低于未还原ti-si-o纳米管,说明在ti-si-o纳米管中引入了ti

3+

/氧空位。

[0046]

图5为实施例2和对比例1、2、3得到的物质的xps图谱,可以发现:与未掺杂氧化钛纳米管相比,si掺杂和还原处理si掺杂的结合能发生变化,未发现sio2等氧化物。同时,还原处理后出现很明显的氧空位峰(531.6ev),说明成功制备出还原态si掺杂氧化钛纳米管光阳极。

[0047]

图6为实施例2和对比例1、2、3得到的光阳极的光吸收测试,可以发现,与未掺杂氧化钛纳米管光阳极相比,经电化学还原方法制得的ti-si-o纳米管光阳极的吸收边从未掺杂的388nm红移至407nm,相对于对比例2和3的只掺杂了一种的二氧化钛纳米管光阳极相比,共同掺杂了硅和ti

3+

/氧空位的二氧化钛纳米管的吸收边也发生了红移。这表明禁带宽度缩小,利于光生电子-空穴对的分离传输,一定程度上提高了光电催化特性。

[0048]

图7为还原态ti-si-o光阳极的光电流稳定性测试。可以发现还原态ti-si-o纳米管光阳极持续光照近3小时光电流密度没有明显衰减,说明其光电流稳定性较好。

[0049]

表1为实施例1-5和对比例1-3得到的产物作为光阳极的光解水制氢性能,从表中可以观察出掺杂了si和ti

3+

/氧空位的还原态ti-si-o光阳极的光电流密度和光电转化效率均大于未掺杂的二氧化钛纳米管、只掺杂了硅的二氧化硅纳米管以及只掺杂了ti

3+

/氧空位的二氧化钛纳米管。

[0050]

表1不同还原工艺下ti-si-o纳米管光阳极的光解水制氢性能

[0051][0052][0053]

综上所述,本发明提供的还原态ti-si-o制备方法,成功制备了si和ti

3+

/氧空位共掺杂的二氧化钛纳米管,得到的si和ti

3+

/氧空位共掺杂的二氧化钛纳米管能较好发挥si和ti

3+

/氧空位的协同优势,以及一维二氧化钛纳米管比表面积大的优点,有效提高光吸收特性和光生电子-空穴对分离传输效率。

[0054]

上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式。即使对本发明做出各种变化,倘若这些变化属于本发明权利要求及其等同技术的范围之内,则仍落入在本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1