一种印制线路板棕化废液回收方法与流程

1.本发明属于重金属废液回收方法技术领域,具体涉及一种印制线路板棕化废液回收方法。

背景技术:

2.棕化技术是pcb内层板不可或缺的一个工序。随着高精度、高密集的集成电路需要,印刷线制板的制造技术趋向更精密的多层线路板发展。从而增大了棕化液的用量和棕化废液的产生。

3.棕化液本身是通过其中的硫酸和双氧水对铜箔表面进行微蚀刻作用,并在有机添加剂参与下形成一层增大层间压合性能及保护铜面的膜层,过程中伴随铜离子溶入棕化液体系,当铜离子过大时,其中一价铜离子未能及时被有机络合剂保护时会发生歧化反应,易在铜面形成粉红圈、发白和棕化铜面色泽不均等问题,因此,需要及时更新棕化液以保证棕化工序正常。

4.棕化废液中含有许多毒性有机物包括大量的三氮唑类、聚二醇类等带有n、s、p等孤对电子的大分子,一部分与铜离子形成配合物,部分的游离存在溶液中。目前,有一些资料对其处理,其中化学沉降法存在试剂耗量大、沉铜品质差、经济效益低和二次污染等问题而不被市场欢迎。棕化废液处理也趋向处理更经济、回收铜品质更高和更严的环保要求。

5.由于棕化废液中存在大量的与铜络合的大分子有机物以及小分子有机物导致棕化废液的处理成本高,有效提取铜的含量低。目前针对棕化废液的处理方法有以下几种:

6.1、添加阳离子聚合物,然后电解的方式提铜处理;

7.2、电芬顿处理破络合以及有机物氧化;

8.3、利用微蚀液与棕化废液混合处理的方式处理;

9.4、利用超高析氧电极以及可变价态的金属阳离子处理棕化废液的络合物以及电解提铜方法;

10.5、利用絮凝沉淀去除大分子有机络合物后加入氧化性介质电解提铜等。

11.但目前以上方式缺陷在于:

12.1、加入阳离子配合物可有效行形成可电解的配合物,但是没有实质性解决溶液中大分子有机物,会导致样机有机物聚集影响阳极效率以及大分子有机物也可重新与铜离子络合和阴极镀铜有机物的覆盖导致电镀效率低,不成型等问题;

13.2、电芬顿可有效处理小分子有机物,但对大分子有机物处理效果差;

14.3、混合处理只稀释了铜络合物浓度,对电镀成型效果差;

15.4、可变价态金属阳离子萃取回收处理成本高,且易导致萃取剂失效导致运营维护成本高;

16.5、絮凝沉淀会很大程度降低铜离子浓度,其次加入氧化性介质对有机物降解速度较慢,对上铜效果没有较大的改善。

技术实现要素:

17.针对上述不足,本发明提供一种印制线路板棕化废液回收方法可有效解决电镀铜不成形以及无法电镀出来的问题,并提供一种可以解决以上问题的工艺方法,本发明的内容如下:

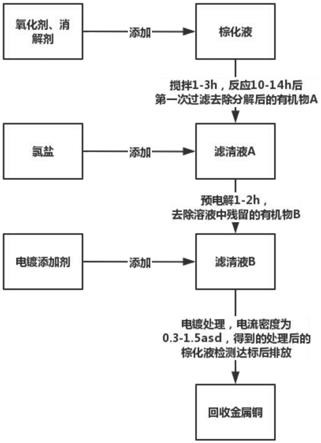

18.本发明的目的在于提供一种印制线路板棕化废液回收方法,其技术点在于:所述印制线路板棕化废液回收方法包括以下步骤:

19.步骤一:往所述的印制线路板棕化废液加入0.1

‑

1wt%的氧化剂加入0.1

‑

1wt%的消解剂于18

‑

35℃温度下搅拌1

‑

3h后进行氧化破络合反应10

‑

14h得到混合物a;

20.步骤二:将步骤二得到的混合物a通过过滤机过滤得到有机物a和滤清液a,往所述的滤清液a中添加氯盐后进行预电解反应1

‑

2h,所述预电解的电流密度为1

‑

3asd,在电解过程中对滤清液a进行循环过滤,直至滤清液a不再产生可见有机漂浮物即得到滤清液b;

21.步骤三:在步骤二得到滤的清液b中加入0.2

‑

0.3wt%的电镀添加剂进行电镀提铜,维持清液b中的氯离子浓度为4

‑

6gl,所述电镀的电流密度为0.3

‑

1.5asd,即得到处理后的液体c和金属铜,所述的处理后的液体c检测达标后排放。

22.在本本发明的有的实施例中,上述印制线路板棕化废液回收方法中的步骤一中的氧化剂为高锰酸钾和氯酸钠中的一种,所述消解剂为双氧水和钨酸钠中的至少一种。

23.在本本发明的有的实施例中,上述印制线路板棕化废液回收方法中的步骤一中的印制线路板棕化废液cod含量为10000

‑

20000,铜离子含量为25

‑

30g/l。

24.在本本发明的有的实施例中,上述印制线路板棕化废液回收方法中的步骤二中的氯盐为氯化钠或者氯化钾中的至少一种。

25.在本本发明的有的实施例中,上述印制线路板棕化废液回收方法中的步骤二中的滤清液a中cod含量为4000

‑

6000,铜离子含量为20

‑

30g/l。

26.6.根据权利要求1所述的一种印制线路板棕化废液回收方法,其特征在于:所述步骤二中的滤清液b中cod含量为500

‑

1000,铜离子含量为20

‑

25g/l。

27.在本本发明的有的实施例中,上述印制线路板棕化废液回收方法中的步骤三中的电镀添加剂为聚醚、硫脲、明胶和十二烷基苯磺酸钠中的至少一种。

28.在本本发明的有的实施例中,上述印制线路板棕化废液回收方法中的步骤三中液体c铜离子含量为12

‑

25g/l时,所述电镀的电流密度为1

‑

1.5asd。

29.在本本发明的有的实施例中,上述印制线路板棕化废液回收方法中的步骤三中液体c铜离子含量为5

‑

12g/l时,所述电镀的电流密度为0.5

‑

0.8asd。

30.在本本发明的有的实施例中,上述印制线路板棕化废液回收方法中的步骤三中液体c铜离子含量为0

‑

5g/l时,所述电镀的电流密度为0

‑

0.3asd。

31.与现有技术相比,本发明的有益效果为:

32.本发明采用氧化剂进行前处理可将部分难降解有机物分解为小分子有机物,减小预电解的处理难度,且氧化剂的添加量小成效好;本方法在电镀前进行预电解加入氯盐,阳极产生氯气氧化有机物效果,并能减少有机物在阳极的附着导致的阳极效率低的问题;经过破络合降解有机物以及预电解氧化有机物两次处理后,基本上解决了阴极沉铜时有机物对沉铜的影响,并通过加入电解添加剂,使电解过程中镀铜效果更佳,电镀出来的铜能有效结晶成块且易剥离,增加了出铜的品质提高了铜的收益、出铜更简易轻松,电清后的溶液

cod低,重金属含量低,降低了综合废水站处理棕化废液的处理难度以及处理成本。

附图说明

33.图1为本发明的一种印制线路板棕化废液回收方法的流程图。

具体实施方式

34.本发明的一种印制线路板棕化废液回收方法包括以下步骤:

35.步骤一:往印制线路板棕化废液加入0.1

‑

1wt%的氧化剂(高锰酸钾和氯酸钠中的至少一种)加入0.1

‑

1wt%的消解剂(双氧水和钨酸钠中的至少一种)于18

‑

35℃温度下搅拌1

‑

3h后进行氧化破络合反应10

‑

14h得到混合物a,其中氧化剂的作用是破除印制线路板棕化废液里面主要的有机物和高分子络合物。

36.其中,印制线路板棕化废液cod含量为10000

‑

20000,铜离子含量为25

‑

30g/l。

37.步骤二:将步骤二得到的混合物a通过过滤机过滤得到有机物a和滤清液a,往所述的滤清液a中添加氯盐(氯化钠或者氯化钾中的至少一种)后进行预电解反应1

‑

2h,所述预电解的电流密度为1

‑

3asd,在电解过程中对滤清液a进行循环过滤,直至滤清液a不再产生可见有机漂浮物即得到滤清液b。

38.其中,滤清液a中cod含量为4000

‑

6000,铜离子含量为20

‑

30g/l。

39.其中,滤清液b中cod含量为500

‑

1000,铜离子含量为20

‑

25g/l。

40.步骤三:在步骤二得到滤的清液b中加入0.2

‑

0.3wt%的电镀添加剂(聚醚、硫脲、明胶和十二烷基苯磺酸钠中的至少一种)进行电镀提铜,加入氯盐提高阳极效率以及有机物处理率,维持清液b中的氯离子浓度为4

‑

6gl,所述电镀的电流密度为0.3

‑

1.5asd,即得到处理后的液体c和金属铜,所述的处理后的液体c检测达标后排放。

41.其中,当液体c铜离子含量为12

‑

25g/l时,所述电镀的电流密度为1

‑

1.5asd。

42.当液体c铜离子含量为5

‑

12g/l时,所述电镀的电流密度为0.5

‑

0.8asd。

43.当液体c铜离子含量为0

‑

5g/l时,所述电镀的电流密度为0

‑

0.3asd。

44.下面将对本发明实施例中的技术方案进行清楚、完整地描述,以使本领域的技术人员能够更好的理解本发明的优点和特征,从而对本发明的保护范围做出更为清楚的界定。本发明所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.实施例1

46.一种印制线路板棕化废液回收方法包括以下步骤:

47.步骤一:往印制线路板棕化废液加入0.55wt%的氧化剂加入0.55wt%的消解剂于25℃温度下搅拌2h后进行氧化破络合反应12h得到混合物a。

48.其中,氧化剂为高锰酸钾,所述消解剂为双氧水。

49.其中,印制线路板棕化废液cod含量为15000,铜离子含量为25g/l。

50.步骤二:将步骤二得到的混合物a通过过滤机过滤得到有机物a和滤清液a,往所述的滤清液a中添加氯盐后进行预电解反应1.5h,所述预电解的电流密度为2asd,在电解过程中对滤清液a进行循环过滤,直至滤清液a不再产生可见有机漂浮物即得到滤清液b。

51.其中,氯盐为氯化钠。

52.其中,滤清液a中cod含量为5000,铜离子含量为30g/l。

53.其中,滤清液b中cod含量为500

‑

1000,铜离子含量为23g/l。

54.步骤三:在步骤二得到滤的清液b中加入0.25wt%的电镀添加剂进行电镀提铜,维持清液b中的氯离子浓度为5gl,即得到处理后的液体c和金属铜,所述的处理后的液体c检测达标后排放。

55.其中,电镀添加剂为聚醚。

56.其中,当液体c铜离子含量为12

‑

23g/l时,所述电镀的电流密度为1

‑

1.5asd。

57.当液体c铜离子含量为5

‑

12g/l时,所述电镀的电流密度为0.5

‑

0.8asd。

58.当液体c铜离子含量为0

‑

5g/l时,所述电镀的电流密度为0

‑

0.3asd。

59.实施例2

60.一种印制线路板棕化废液回收方法包括以下步骤:

61.步骤一:往印制线路板棕化废液加入0.1wt%的氧化剂加入0.1wt%的消解剂于18℃温度下搅拌1h后进行氧化破络合反应14h得到混合物a。

62.其中,氧化剂为氯酸钠,所述消解剂为钨酸钠。

63.其中,印制线路板棕化废液cod含量为10000,铜离子含量为25g/l。

64.步骤二:将步骤二得到的混合物a通过过滤机过滤得到有机物a和滤清液a,往所述的滤清液a中添加氯盐后进行预电解反应1h,所述预电解的电流密度为1asd,在电解过程中对滤清液a进行循环过滤,直至滤清液a不再产生可见有机漂浮物即得到滤清液b。

65.其中,氯盐为氯化钾。

66.其中,滤清液a中cod含量为4000

‑

6000,铜离子含量为20g/l。

67.其中,滤清液b中cod含量为500

‑

1000,铜离子含量为18g/l。

68.步骤三:在步骤二得到滤的清液b中加入0.2wt%的电镀添加剂进行电镀提铜,维持清液b中的氯离子浓度为4gl,即得到处理后的液体c和金属铜,所述的处理后的液体c检测达标后排放。

69.其中,电镀添加剂为硫脲。

70.其中,当液体c铜离子含量为12

‑

20g/l时,所述电镀的电流密度为1

‑

1.5asd。

71.当液体c铜离子含量为5

‑

12g/l时,所述电镀的电流密度为0.5

‑

0.8asd。

72.当液体c铜离子含量为0

‑

5g/l时,所述电镀的电流密度为0

‑

0.3asd。

73.实施例3

74.一种印制线路板棕化废液回收方法包括以下步骤:

75.步骤一:往印制线路板棕化废液加入1wt%的氧化剂加入1wt%的消解剂于18

‑

35℃温度下搅拌3h后进行氧化破络合反应10h得到混合物a。

76.其中,氧化剂为高锰酸钾,所述消解剂为双氧水。

77.其中,印制线路板棕化废液cod含量为20000,铜离子含量为30g/l。

78.步骤二:将步骤二得到的混合物a通过过滤机过滤得到有机物a和滤清液a,往所述的滤清液a中添加氯盐后进行预电解反应2h,所述预电解的电流密度为3asd,在电解过程中对滤清液a进行循环过滤,直至滤清液a不再产生可见有机漂浮物即得到滤清液b。

79.其中,氯盐为氯化钾。

80.其中,滤清液a中cod含量为6000,铜离子含量为30g/l。

81.其中,滤清液b中cod含量为1000,铜离子含量为25g/l。

82.步骤三:在步骤二得到滤的清液b中加入0.3wt%的电镀添加剂进行电镀提铜,维持清液b中的氯离子浓度为6gl,即得到处理后的液体c和金属铜,所述的处理后的液体c检测达标后排放。

83.其中,电镀添加剂为明胶。

84.其中,当液体c铜离子含量为12

‑

25g/l时,所述电镀的电流密度为1

‑

1.5asd。

85.当液体c铜离子含量为5

‑

12g/l时,所述电镀的电流密度为0.5

‑

0.8asd。

86.当液体c铜离子含量为0

‑

5g/l时,所述电镀的电流密度为0

‑

0.3asd。

87.实施例4

88.一种印制线路板棕化废液回收方法包括以下步骤:

89.步骤一:往印制线路板棕化废液加入0.8wt%的氧化剂加入0.8wt%的消解剂于20℃温度下搅拌2h后进行氧化破络合反应12h得到混合物a。

90.其中,氧化剂为氯酸钠,所述消解剂为钨酸钠。

91.其中,印制线路板棕化废液cod含量为18000,铜离子含量为28g/l。

92.步骤二:将步骤二得到的混合物a通过过滤机过滤得到有机物a和滤清液a,往所述的滤清液a中添加氯盐后进行预电解反应1h,所述预电解的电流密度为2asd,在电解过程中对滤清液a进行循环过滤,直至滤清液a不再产生可见有机漂浮物即得到滤清液b。

93.其中,氯盐为氯化钠或者氯化钾中的至少一种。

94.其中,滤清液a中cod含量为4500,铜离子含量为25g/l。

95.其中,滤清液b中cod含量为750,铜离子含量为23g/l。

96.步骤三:在步骤二得到滤的清液b中加入0.22wt%的电镀添加剂进行电镀提铜,维持清液b中的氯离子浓度为4.5gl,即得到处理后的液体c和金属铜,所述的处理后的液体c检测达标后排放。

97.其中,电镀添加剂为聚十二烷基苯磺酸钠。

98.其中,当液体c铜离子含量为12

‑

23g/l时,所述电镀的电流密度为1

‑

1.5asd。

99.当液体c铜离子含量为5

‑

12g/l时,所述电镀的电流密度为0.5

‑

0.8asd。

100.当液体c铜离子含量为0

‑

5g/l时,所述电镀的电流密度为0

‑

0.3asd。

101.实施例1

‑

4电解时电流效率达到90

‑

96%,且阴极铜成形不脆易剥离,根据不同铜离子调整电流表面不会起粉。

102.对比例1

103.本对比例1未经过步骤一的氧化破络合反应,直接往印制线路板棕化废液添加氯盐后进行预电解反应,其余操作同实施例1。本对比例预电解处理时存在大量有机物,对过滤的负荷较大、容易堵过滤泵,且有机物处理量小,导致电镀时阴极表面铜面发黑或有一层棕色膜,电镀出的铜不成块不平整,呈粉末状。

104.对比例2

105.本对比例将氧化破络合反应的滤清液a直接进行电镀反应,不进行加氯盐后进行预电解反应,其余操作同实施例1。本对比例电镀时阳极表面会附着一些有机物影响电流效率,电解最终电流效率在70

‑

85%之间。且阴极表面也有附着,导致铜脆,不能成完整的铜

块。

106.最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1