氧化亚铜纳米线光阴极及其制备方法、光电化学器件与流程

1.本发明涉及光电化学器件技术领域,尤其涉及一种氧化亚铜纳米线光阴极及其制备方法,还涉及包含所述氧化亚铜纳米线光阴极的光电化学器件。

背景技术:

2.光电化学(pec)是将太阳能转化为可储存的化学燃料的一种很有前途的方法。而开发低成本、高效、稳定的半导体基光电极是实现具有经济效益的pec能量转换的关键一步。对于水分解氧化还原电偶,p型铜基金属氧化物具有合适的带隙值和有利的带边,高效率的铜基光阴极与高性能的光阳极(例如bivo4)相结合,可构建高效的叠层型器件,实现无偏压分解水,成为用于pec太阳能转换应用的良好候选材料。

3.在铜基氧化物中,氧化亚铜(cu2o)是目前研究最多的用于pec水分解的p型半导体,其带隙为2.17ev,吸收上限可达570nm,能有效地吸收太阳能可见光波段能量。cu元素的3d和o元素的2p轨道杂化以及晶体内部的cu

2+

缺陷,大大提高了空穴的导通性,因此具有良好的光电催化性能。理论上,氧化亚铜光能转换为氢能的效率可达到18.7%。

4.然而,目前所报道的氧化亚铜材料光转换效率远远低于此值。一方面,在pec反应过程中,其稳定性较差,在光照条件下易发生光腐蚀,从而失去催化活性;另一方面,氧化亚铜自身载流子浓度低,光照后产生的光生电子

‑

空穴对在材料内部传输受阻,极易发生复合,因而无法迅速的迁移至材料表面参与氧化还原反应,从而失去了催化能力。如何避免氧化亚铜纳光阴发生光腐蚀并提升其催化性能是业内需要解决的问题。

技术实现要素:

5.鉴于现有技术存在的不足,本发明提供一种氧化亚铜纳米线光阴极及其制备方法,以解决现有的氧化亚铜纳光阴极易发生光腐蚀且催化性能较差的问题。

6.为了解决以上的技术问题,本发明的一方面是提供一种氧化亚铜纳米线光阴极,所述氧化亚铜纳米线光阴极包括形成于金属铜基片上的氧化亚铜纳米线,所述氧化亚铜纳米线的表面负载有保护层,所述保护层包含有钴和镧金属元素。

7.优选的方案中,所述氧化亚铜纳米线的直径为50nm~500nm,长度为5μm~10μm,所述保护层的厚度为10nm~100nm。

8.为了解决以上的技术问题,本发明的另一方面是提供一种如上所述的氧化亚铜纳米线光阴极的制备方法,其包括:

9.提供金属铜基片并在所述金属铜基片上生长氢氧化铜纳米线;

10.将所述氢氧化铜纳米线浸泡于包含有钴和镧金属元素的有机前驱体溶液中,并干燥处理;

11.将干燥后的所述氢氧化铜纳米线在惰性氛围中高温煅烧,获得所述氧化亚铜纳米线光阴极。

12.在一些具体的技术方案中,在生长氢氧化铜纳米线之前还对所述金属铜基片进行

预处理,包括:

13.将剪裁为预定尺寸的金属铜基片进行表面有机物清洗,具体是:将所述金属铜基片浸入丙酮和醇溶剂的混合溶液中超声处理10min~20min,其中,所述丙酮和醇溶剂的质量比1:1~1:2;所述醇溶剂例如是无水乙醇、甲醇或异丙醇;

14.将有机物清洗后的金属铜基片进行酸洗,具体是:将所述金属铜基片浸泡在0.01m~0.02m的稀盐酸或稀硝酸或稀硫酸溶液中超声处理10min~20min;

15.再将酸洗后的金属铜基片浸于水或醇溶剂中5min~10min后干燥处理,所述醇溶剂例如是无水乙醇、甲醇或异丙醇。

16.在一些具体的技术方案中,所述金属铜基片的厚度为0.4mm~0.6mm。

17.在一些具体的技术方案中,所述在所述金属铜基片上生长氢氧化铜纳米线包括:

18.以所述金属铜基片为正极,以金属铂片或碳棒为负极,以氢氧化钾或氢氧化钠溶液为电解液,进行阳极氧化反应;将反应后的金属铜基片在30℃~80℃下干燥后得到氢氧化铜纳米线。

19.在一些具体的技术方案中,所述电解液为3m的氢氧化钾或氢氧化钠溶液,阳极氧化反应的电压为1.2v~1.8v,阳极氧化反应时间为3min~5min。

20.在一些具体的技术方案中,所述包含有钴和镧金属元素的有机前驱体溶液为水溶性的钴有机化合物和水溶性的镧有机化合物的混合溶液;所述混合溶液中,所述水溶性的钴有机化合物的浓度为0.01m~0.1m,所述水溶性的镧有机化合物的浓度为:0.01m~0.1m;将所述氢氧化铜纳米线浸泡于所述有机前驱体溶液中25min~35min,再将所述氢氧化铜纳米线在30℃~80℃下干燥。

21.进一步优选的方案中,所述水溶性的钴有机化合物乙酸钴,所述水溶性的镧有机化合物乙酸镧。

22.在一些具体的技术方案中,将干燥后的所述氢氧化铜纳米线在惰性氛围中于400℃~800℃煅烧,获得所述氧化亚铜纳米线光阴极。

23.本发明还提供了一种光电化学器件,其包括如上所述的氧化亚铜纳米线光阴极。

24.本发明实施例提供的氧化亚铜纳米线光阴极,在氧化亚铜纳米线的表面负载有包含有钴和镧金属元素的保护层:一方面,钴镧双金属元素组成的无定形保护层可以防止氧化亚铜自身光腐蚀,提升氧化亚铜光阴极的循环稳定性;另一方面,表面负载的钴和镧纳米粒子作为助催化剂可以一定程度上加快氧化亚铜光生电子和空穴的分离,提高氧化亚铜光阴极的光电催化性能。另外,本发明实施例提供的氧化亚铜纳米线光阴极的制备工艺简单、成本低廉,在光电催化领域具有广阔应用前景。

附图说明

25.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

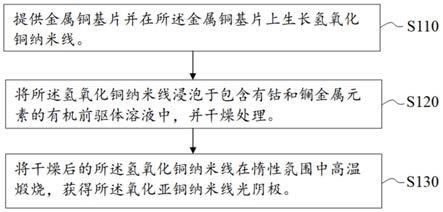

26.图1为本发明实施例提供的一种氧化亚铜纳米线光阴极的制备方法的步骤流程图;

27.图2为本发明实施例1制备得到氢氧化铜纳米的sem图;

28.图3为本发明实施例1制备得到cu2o纳米线光阴极的sem图;

29.图4为本发明实施例1制备得到cu2o纳米线光阴极的xrd图;

30.图5为本发明实例2制备得到co

‑

la/cu2o纳米线光阴极的sem图;

31.图6为本发明实例3中对co/cu2o和la/cu2o纳米线光阴极进行稳定性测试的i

‑

t曲线图;

32.图7为本发明实施例3中对co

‑

la/cu2o纳米线光阴极进行稳定性测试的i

‑

t曲线图。

具体实施方式

33.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

34.在本发明的描述中,需要理解的是,术语“上”、“下”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

35.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

36.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。

37.为了解决现有的氧化亚铜纳光阴极易发生光腐蚀且催化性能较差的问题,本发明实施例提供一种氧化亚铜纳米线光阴极及其制备方法。

38.本发明实施例首先提供一种氧化亚铜纳米线光阴极,所述氧化亚铜纳米线光阴极包括形成于金属铜基片上的氧化亚铜纳米线,所述氧化亚铜纳米线的表面负载有保护层,所述保护层包含有钴和镧金属元素。

39.通过在氧化亚铜纳米线的表面负载有包含有钴和镧金属元素的保护层:一方面,钴镧双金属元素组成的无定形保护层可以防止氧化亚铜自身光腐蚀,提升氧化亚铜光阴极的循环稳定性;另一方面,表面负载的钴和镧纳米粒子作为助催化剂可以一定程度上加快氧化亚铜光生电子和空穴的分离,提高氧化亚铜光阴极的光电催化性能。

40.优选的方案中,所述氧化亚铜纳米线的直径为50nm~500nm,长度为5μm~10μm,所述保护层的厚度为10nm~100nm。

41.本发明实施例还提供了如上所述的氧化亚铜纳米线光阴极的制备方法,参阅图1,所述制备方法包括以下步骤:

42.步骤s110:提供金属铜基片并在所述金属铜基片上生长氢氧化铜纳米线。

43.在优选的方案中,所述金属铜基片的厚度为0.4mm~0.6mm。

44.在优选的方案中,在生长氢氧化铜纳米线之前还对所述金属铜基片进行预处理,

具体包括:

45.将所述金属铜基片剪裁为预定尺寸大小,例如是1

×

2cm2;

46.将剪裁后的金属铜基片进行表面有机物清洗,具体是:将所述金属铜基片浸入丙酮和醇溶剂的混合溶液中超声处理10min~20min,其中,所述丙酮和醇溶剂的质量比1:1~1:2;所述醇溶剂例如是无水乙醇、甲醇或异丙醇;

47.将有机物清洗后的金属铜基片进行酸洗,具体是:将所述金属铜基片浸泡在0.01m~0.02m的稀盐酸或稀硝酸或稀硫酸溶液中超声处理10min~20min;

48.再将酸洗后的金属铜基片浸于水或醇溶剂中5min~10min后干燥处理,所述醇溶剂例如是无水乙醇、甲醇或异丙醇。

49.具体地,用氮气对金属铜基片进行干燥处理,所述氮气为纯度99.999%的高纯度氮气。

50.可以理解,通过对金属铜基片进行预处理可以去除基片表面附着的污染物,保证基片表面平整干净,从而有利于氢氧化铜纳米线在基片表面的均匀生长。

51.在优选的方案中,所述在所述金属铜基片上生长氢氧化铜纳米线包括:以所述金属铜基片为正极,以金属铂片或碳棒(或者是其他导电性好、稳定性好的负极材料)为负极,以氢氧化钾或氢氧化钠等碱性电解质溶液为电解液,进行阳极氧化反应;将反应后的金属铜基片在30℃~80℃下干燥后得到氢氧化铜纳米线。

52.具体地,所述电解液为3m的氢氧化钾或氢氧化钠溶液,阳极氧化反应的电压为1.2v~1.8v,阳极氧化反应时间为3min~5min。更为优选的方案中,阳极氧化反应的电压为1.5v,阳极氧化反应时间为5min。

53.步骤s120:将所述氢氧化铜纳米线浸泡于包含有钴和镧金属元素的有机前驱体溶液中,并干燥处理。

54.在优选的方案中,所述包含有钴和镧金属元素的有机前驱体溶液为水溶性的钴有机化合物和水溶性的镧有机化合物的混合溶液;所述混合溶液中,所述水溶性的钴有机化合物的浓度为0.01m~0.1m,例如0.01m、0.02m、0.05m、0.08m或0.1m;所述水溶性的镧有机化合物的浓度为:0.01m~0.1m,例如0.01m、0.02m、0.05m、0.08m或0.1m。

55.具体地,将所述氢氧化铜纳米线浸泡于所述有机前驱体溶液中25min~35min,再将所述氢氧化铜纳米线在30℃~80℃下干燥

56.更为优选的方案中,所述水溶性的钴有机化合物乙酸钴,所述水溶性的镧有机化合物乙酸镧,乙酸钴溶液浓度为0.05m,乙酸镧溶液浓度为0.01m,浸泡时间为30min。

57.步骤s130:将干燥后的所述氢氧化铜纳米线在惰性氛围中高温煅烧,获得所述氧化亚铜纳米线光阴极。

58.在优选的方案中,将干燥后的所述氢氧化铜纳米线在惰性氛围中于400℃~800℃煅烧,获得所述氧化亚铜纳米线光阴极。

59.更为优选的方案中,上述煅烧温度为600℃,升温速率5℃/min。

60.如上所述的氧化亚铜纳米线光阴极的制备方法,通过在氧化亚铜纳米线表面负载由钴镧双金属元素组成的无定形保护层,不仅可以防止氧化亚铜自身光腐蚀从提升氧化亚铜光阴极的循环稳定性,而且表面负载的钴镧纳米粒子作为助催化剂可以一定程度上加快氧化亚铜光生电子和空穴的分离,提高了光阴极的光电催化性能。该方法具有设备工艺简

单、成本低廉、获得的光阴极形貌均匀、纯度高等优点,具有良好的经济效益和实际应用前景。

61.本发明实施例还提供了一种光电化学器件,所述光电化学器件例如是利用光的照射来分解水而使氢产生的光电化学器件,所述光电化学器件包括光阴极和光阳极,其中的光阴极采用了本发明实施例提供的氧化亚铜纳米线光阴极。

62.实施例1:制备获取cu2o纳米线光阴极

63.(1)选择金属铜基片,并对其进行预处理,具体包括如下步骤:

64.a、将所述金属铜基片剪裁为1

×

2cm2大小;

65.b、将剪裁后的金属铜基片浸入丙酮和无水乙醇1:1混合溶液中超声处理15min;

66.c、再将步骤b处理后的金属铜基片浸泡在0.01m的稀盐酸中超声处理10min;

67.d、再将步骤c处理后的金属铜基片浸于无水乙醇10min;

68.e、最后用高纯氮气(n2,99.999%)对金属铜基片进行干燥处理。

69.(2)将干燥后的金属铜基片接入恒压电源正极,金属铂片接入负极,放入3m氢氧化钾溶液中,打开电源开关,电压调制1.5v,反应5min后,将金属铜基片取出,在60℃下干燥20min后得到氢氧化铜纳米线。

70.(3)将干燥后的所述氢氧化铜纳米线在氩气氛围中于600℃煅烧4h,升温速率5℃/min,得到cu2o纳米线光阴极材料。

71.如图2所示,通过sem测定氢氧化铜纳米线的微观结构顶视图,可以观察到均匀的、致密的、表面光滑的氢氧化铜纳米线结构。

72.如图3所示,通过sem测定cu2o纳米线光阴极的微观结构顶视图,可以观察到均匀的、多孔的、表面粗糙的氧化亚铜纳米线结构。

73.如图4所示,通过xrd衍射图谱确定了cu2o纳米线光阴极的晶体结构。光谱中29.6

°

、36.5

°

、42.4

°

、61.4

°

和73.5

°

的峰值分别对应于(100)、(111)、(200)、(220)和(311)的氧化亚铜相晶面。三个倒三角号标记峰43.4

°

、50.6

°

和74.2

°

可归类为金属铜基片。

74.实施例2:制备获取co

‑

la/cu2o纳米线光阴极

75.(1)同上述实施例1中方法制备得到氢氧化铜纳米线。

76.(2)将上述步骤(1)得到氢氧化铜纳米线浸泡于0.05m乙酸钴与0.01m乙酸镧混合溶液中静置30min,在60℃下干燥20min。

77.(3)将干燥后的所述氢氧化铜纳米线在氩气氛围中于600℃煅烧4h,升温速率5℃/min,得到co

‑

la/cu2o纳米线光阴极。

78.如图5所示,通过sem测定co

‑

la/cu2o纳米线光阴极的微观结构顶视图,可以观察到表面由包含有钴和镧金属元素钴和镧金属元素保护层包覆的氧化亚铜纳米线结构。

79.作为对比,本实施例中还制备了co/cu2o纳米线光阴极和la/cu2o纳米线光阴极,具体如下:

80.co/cu2o纳米线光阴极的制备:参照本实施例的步骤(1)~(3),其中步骤(2)中将步骤(1)得到氢氧化铜纳米线仅浸泡于0.05m乙酸钴溶液中,其他工艺条件完成相同,由此得到co/cu2o纳米线光阴极。

81.la/cu2o纳米线光阴极的制备:参照本实施例的步骤(1)~(3),其中步骤(2)中将步骤(1)得到氢氧化铜纳米线仅浸泡于0.01m乙酸镧溶液中,其他工艺条件完成相同,由此

得到la/cu2o纳米线光阴极。

82.实施例3:co

‑

la/cu2o纳米线光阴极光电化学测试

83.(1)所有光电化学测量均使用chi660e恒电位仪在室温下的典型三电极电池中进行,其中光阴极(上述所制备样品)为工作电极,pt箔为对电极,ag/agcl为参比电极。

84.(2)电解液为0.5m na2so4,缓冲至ph 7。

85.(3)将实施例1和实施例2制备获得的cu2o、co/cu2o、la/cu2o和co

‑

la/cu2o纳米线光阴极分别插入电解液中进行测试,测试面积为1

×

1cm2。

86.(4)使用集成了100w氙弧灯和am 1.5滤光片的peccell pec

‑

l01太阳模拟器在1个模拟太阳光光照下进行光电化学测量。

87.(5)对于光电流测量,使用i

‑

t扫描伏安法,在0v(vs rhe)电压下进行扫描,扫描时间为600s。

88.(6)根据nernst方程(e

rhe

=e

ag/agcl

+0.0591ph+e

0ag/cl

),将ag/agcl电极(饱和kcl溶液)电势转换为可逆氢电极(v

rhe

)电势。

89.如图6所示,从co/cu2o和la/cu2o的i

‑

t曲线可以看出,钴或镧单金属元素改性包覆对于氧化亚铜纳米线光阴极催化性能的提升没有明显的正向效果,反而导致氧化亚铜纳米线光阴极光电流的下降。

90.如图7所示,从co

‑

la/cu2o的i

‑

t曲线可以看出,钴镧双金属元素共改性方法提升氧化亚铜纳米线光阴极稳定性及光电流值的效果明显,有效地阻止了氧化亚铜材料遇光后发生的自腐蚀现象。该方法简单、高效,有利于大批量生产,对光电化学分解水、光电催化等领域具有重要的意义。

91.综上所述,本发明实施例提供的氧化亚铜纳米线光阴极,在氧化亚铜纳米线的表面负载有包含有钴和镧金属元素的保护层:一方面,钴镧双金属元素组成的无定形保护层可以防止氧化亚铜自身光腐蚀,提升氧化亚铜光阴极的循环稳定性;另一方面,表面负载的钴和镧纳米粒子作为助催化剂可以一定程度上加快氧化亚铜光生电子和空穴的分离,提高氧化亚铜光阴极的光电催化性能。另外,本发明实施例提供的氧化亚铜纳米线光阴极的制备工艺简单、成本低廉,在光电催化领域具有广阔应用前景。

92.以上仅为本发明的较佳实施例而已,仅具体描述了本发明的技术原理,这些描述只是为了解释本发明的原理,不能以任何方式解释为对本发明保护范围的限制。基于此处解释,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进,及本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其他具体实施方式,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1