一种镀金生产线及工艺的制作方法

1.本申请涉及金属电镀加工技术领域,尤其是涉及一种镀金生产线及工艺。

背景技术:

2.目前大部分金属零件为了提高自身的防腐和抗氧化的性能,会选择在金属零件表面镀金,一般会采用滚镀的方式对金属零件进行镀金,滚镀是一种普遍的电镀加工方法,在进行滚镀时,需要使用电镀筒,电镀筒是承载着小零件不停地在溶液池中翻滚,使得小零件在翻滚的过程中受镀的一个盛料装置,而在镀金的过程中,需要通过不同的容易对零件进行清洗,因此需要将电镀筒更换到不同的溶液池中。

3.公开号为cn111519235a的中国专利公开了一种滚镀生产线,包括若干溶液池和电镀筒,若干所述溶液池的上方设有滑动轨道,所述滑动轨道的下端连接有支撑架,所述滑动轨道上滑动连接有移动行车,所述电镀筒的上端设有连接件,所述移动行车上设有提升装置,所述提升装置的末端设有与连接件固定配合的固定件。

4.针对上述中的相关技术,发明人认为,上述电镀筒只是通过简单的挂接的方式连接到提升装置上,此时移动行车在移动的过程中,电镀筒容易产生晃动,从而导致电镀筒容易从提升装置上脱落,存在安全隐患,影响了加工进度。

技术实现要素:

5.为了改善电镀筒容易从提升装置上脱落的问题,本申请提供一种镀金生产线及工艺。

6.第一方面,本申请提供的一种镀金生产线采用如下的技术方案:一种镀金生产线,包括设置在支撑架上的移动行车,以及用于与移动行车配合使用的电镀筒,电镀筒包括滚筒以及用于固定滚筒的支架,支架远离滚筒的一端设有夹持杆,所述移动行车设有用于起吊电镀筒的起吊装置,所述起吊装置包括设置移动行车上的升降机构,以及用于夹装电镀筒的夹持机构,所述升降机构远离移动行车的一端设有固定板,所述夹持机构固定于固定板上。

7.通过采用上述技术方案,操作者对零件进行电镀的过程中,操作者先将待电镀的零件放入滚筒内,接着操作者启动起吊装置,使得夹持机构夹持到夹持杆上,此时夹持机构对电镀筒进行夹紧固定,以增加电镀筒跟随移动行车移动时的稳定性,进而减少电镀筒从起吊装置上脱落的情况发生,以便于将电镀筒放入不同的溶液池内。

8.可选的,所述夹持机构包括设置在固定板上的定位座,所述定位座远离固定板的一端开设有安装槽,所述安装槽内铰接有两个夹板,两个所述夹板沿定位座的轴线对称设置,两个所述夹板靠近安装底壁的一端且相对的一侧均设有一个抵紧块,所述夹板远离安装槽底壁的一端延伸至安装槽的外侧;两个所述夹板之间设有推块,所述推块沿长度方向的两侧均设有一个推杆,所述定位座的侧壁沿竖直方向开设有两个腰形孔,其中一个所述推杆滑动设置在其中一个腰形孔内,另一个所述推杆滑动设置在另一个腰形孔内,所述定

位座上螺纹连接有螺纹套,所述螺纹套朝向固定板的一侧开设有环槽,所述推杆远离推块的一端延伸至环槽内;所述螺纹套朝向固定板的端面开设有导向孔,所述导向孔内穿设有导向杆,所述定位座靠近固定板的一端套设有定位齿轮,所述导向杆固定于定位齿轮上,所述固定板上设有用于驱动定位齿轮转动的第一电机,所述第一电机的输出轴上套设有与定位齿轮相啮合的驱动齿轮。

9.通过采用上述技术方案,夹持机构在夹持电镀筒的过程中,操作者先将两个夹板置于夹持杆的两侧,接着操作者启动第一电机,第一电机通过驱动齿轮驱动定位齿轮转动,使得定位齿轮带动导向杆转动,此时导向杆通过导向孔带动螺纹套转动,使得螺纹套转动,螺纹套在转动的过程中,推杆抵触在螺纹套的底壁上,此时螺纹套通过推杆推动推块向安装槽底壁靠近,推块在移动的过程中,推块同时与两个抵紧块相抵触,并通过抵紧块推动两个夹板转动,使得两个夹板向夹持杆靠近,并抵紧到夹持杆上,以达到夹紧固定电镀筒的效果,从而增加电镀筒在移动时的稳定性,以减少电镀筒从移动行车上脱离的情况发生,当需要放下电镀筒时,第一电机反向转动即可使得夹板从夹持杆上脱离。

10.可选的,两个所述夹板相对的一侧均设有一个夹块,所述夹块滑动连接在夹板上。

11.通过采用上述技术方案,夹板在向夹持杆靠近的过程中,两个加快同时与夹持杆抵触,并对夹持杆进行紧固,当起吊装置提升电镀筒时,电镀筒在自身重力作用下,电镀筒带动两个夹块沿夹板的长度方向滑动,此时两个夹块相互靠近,以达到收紧的效果,从而增加夹板与夹持杆之间的夹持牢固度,进而减少夹持杆从夹板上脱离的情况发生。

12.可选的,两个所述抵紧块上同时设有一个第一拉簧,所述第一拉簧的一端固定于其中一个抵紧块上,另一端固定于另一个所述抵紧块上。

13.通过采用上述技术方案,两个夹板在向夹持杆靠近的过程中,两个抵紧块向相背离的一侧移动,此时两个抵紧块对第一拉簧进行拉伸,第一拉簧受拉伸具有弹性收缩力,当需要将电镀筒放下时,第一电机反转,使得螺纹套向远离固定板的一侧移动,从而第一拉簧在弹性收缩力的作用下,拉动两个抵紧块快速靠近,以达到快速复位夹板的效果,以便于夹持杆从两个夹板之间脱离。

14.可选的,所述固定板沿长度方向的两侧设有两个防脱机构,其中一个所述防脱机构设置在固定板沿长度方向的一端,另一个设置在所述固定板的另一端;所述防脱机构包括固定于固定板上的限位框,所述限位框内滑动连接有移动块,且所述限位框沿长度方向穿设有与移动块螺纹连接的螺纹杆,所述限位框上设有用于驱动螺纹杆转动的第二电机,所述移动块上设有防脱杆,所述防脱杆包括竖直杆和水平杆,所述水平杆固定于竖直杆远离移动块的一端且朝向电镀筒的一侧。

15.通过采用上述技术方案,当夹持机构夹紧夹持杆以后,操作者启动第二电机,第二电机驱动移动块沿限位孔的长度方向移动,使得移动块带动竖直杆向夹持杆靠近,此时夹持杆带动水平杆移动到夹持杆的下方,当夹持杆从夹持机构上脱离时,水平杆可以对夹持杆进行承接,以减少电镀筒出现掉落的可能,第二电机反向转动即可将水平杆从夹持杆的下方移开,从而不会影响电镀筒的下落。

16.可选的,所述移动块上穿设有定位杆,所述定位杆固定于防脱杆上,所述定位杆在移动块背离防脱杆的一端设有挡板,所述定位杆在移动块与挡板之间套设有缓冲弹簧,所述缓冲弹簧的一端抵触于挡板上,另一端抵触于所述移动块上。

17.通过采用上述技术方案,当夹持杆掉落到水平杆上时,电镀筒在自身重力作用下,通过水平板带动竖直杆向远离移动块的一侧移动,此时竖直杆通过定位杆带动挡板对缓冲弹簧进行压缩,缓冲弹簧受压缩具有弹性恢复力,并且在弹性恢复力的作用下,缓冲弹簧具有缓冲吸能的效果,同时缓慢的释放能量,从而对电镀筒起到了缓冲的作用,进而增加电镀筒的稳定性,进而减少电镀筒从水平板上脱落的情况发生。

18.可选的,所述水平杆远离竖直杆的一端设有限位板。

19.通过采用上述技术方案,当夹持杆掉落到水平板上时,限位板可以对夹持杆进行阻挡,从而限位板对夹持杆起到了限位的作用,进而减少夹持杆从水平板上滑落的情况发生。

20.可选的,所述竖直杆靠近水平杆的一侧开设有连接槽,所述竖直杆在限位板远离水平杆的一侧铰接有压板,所述压板远离限位板的一端延伸至连接槽内,所述连接槽内设有拉绳,所述拉绳的一端固定于压板上,限另一端穿过所述竖直杆并固定于移动块上。

21.通过采用上述技术方案,当夹持杆下落到水平杆上时,电镀筒在自身的重力作用下,带动竖直杆向远离移动块的一侧移动,此时拉绳绷紧,并带动压板绕着铰接点转动,使得压板抵紧到限位板上,以达到进一步固定夹持杆的效果,从而增加夹持杆与防脱杆之间的连接稳定性,进而减少电镀筒从防脱杆上脱落的情况发生。

22.可选的,所述连接槽远离移动块的一端设有第二拉簧,所述第二拉簧的一端固定于压板上,另一端固定于所述竖直杆上。

23.通过采用上述技术方案,压板抵紧在向限位板靠近的过程中,压板对第二拉簧进行拉伸,第二拉簧受拉伸具有弹性收缩力,当起吊装置将电镀筒放下时,竖直杆向移动块靠近,拉绳松弛,此时第二拉簧在弹性收缩力的作用下,拉动压板向上翘起,以便于将第二电机驱动防脱杆从电镀筒上脱离。

24.第二方面,本申请提供的一种镀金生产工艺采用如下的技术方案:一种镀金生产工艺,包括以下步骤:除油:将加工好的零件放入电镀筒内,通过夹持机构夹持电镀筒,并将电镀筒放入除油剂中浸泡;水洗:夹持机构再次夹起电镀筒,并通过移动行车带动电镀筒移动,然后通过电镀筒将零件放入清水中,对零件进行水洗;电解:将零件放入电解液中,对零件进行电解,然后取出零件,并通过清水对零件进行清洗;酸洗:将零件放入盐酸内清洗,然后取出零件,并通过清水对零件进行清洗;活化:将零件放入活化液中浸泡,然后取出零件,并通过清水对零件进行清洗;电镀:对零件进行电镀,电镀后通过清水对零件进行清洗,再对清洗后的零件进行烘干。

25.通过采用上述技术方案,操作者在对零件进行镀金的过程中,操作者需要先将待镀金的零件放入滚筒内,接着通过夹持机构夹持夹持杆,再通过升降机构对电镀筒进行提升,然后将电镀筒放入溶液槽内,通过除油剂对零件表面的油污进行处理,再通过清水的除油后的零件进行清理,以提升零件表面的洁净度,然后再将零件放入电解液中,对零件进行电解,以提升零件抗氧化和耐腐蚀的性能,接着取出零件并通过清水对零件进行清洗,再通过盐酸对零件做进一步的清洁处理,以提升零件表面的洁净度,然后将零件放入活化液中浸泡,最后对零件进行镀金,以提升零件的耐腐蚀性和卡氧化性。

26.综上所述,本申请包括以下至少一种有益技术效果:1.通过夹持机构可以对电镀筒进行夹紧固定,增加了电镀筒跟随移动行车移动时

的稳定性,以减少电镀筒从起吊装置上脱落的情况发生,从而便于移动行车将电镀筒放入不同的溶液池内;2.通过夹块可以增加夹板与夹持杆之间的夹持牢固度,进一步减少夹持杆从夹板上脱离的情况发生;3.通过防脱杆对夹持杆进行承接,可以减少电镀筒出现掉落的可能。

附图说明

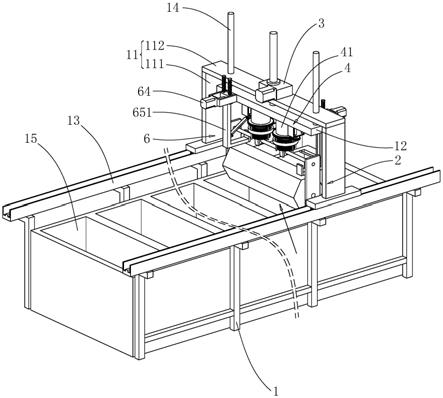

27.图1是本申请实施例一种镀金生产线的整体结构示意图。

28.图2是本申请实施例一种镀金生产线用于体现电镀筒的结构示意图。

29.图3是本申请实施例一种镀金生产线用于体现夹持机构的结构示意图。

30.图4是本申请实施例一种镀金生产线用于体现夹持机构的结构示意图。

31.图5是本申请实施例一种镀金生产线用于体现防脱机构的结构示意图。

32.图6是本申请实施例一种镀金生产工艺的工艺流程示意图。

33.附图标记说明:1、支撑架;11、移动行车;111、侧架;112、支撑板;12、固定板;13、轨道;14、导向柱;15、溶液池;2、电镀筒;21、滚筒;22、支架;23、夹持杆;3、蜗轮丝杆升降机;4、夹持机构;41、定位座;411、安装槽;412、腰形孔;42、夹板;421、滑移槽;43、抵紧块;44、推块;45、推杆;46、螺纹套;461、环槽;462、导向孔;47、导向杆;48、定位齿轮;49、第一电机;50、驱动齿轮;51、夹块;511、夹持槽;52、滑移块;53、第一拉簧;6、防脱机构;61、限位框;62、移动块;63、螺纹杆;64、第二电机;65、防脱杆;651、竖直杆;652、水平杆;653、连接槽;66、定位杆;67、挡板;68、缓冲弹簧;69、限位板;70、压板;71、拉绳;72、第二拉簧;73、耳板。

具体实施方式

34.以下结合附图1

‑

5对本申请作进一步详细说明。

35.本申请实施例公开一种镀金生产线。

36.参照图1和图2,镀金生产线包括溶液池15,溶液池15包括若干的分洗池,且若干个分洗池沿长度方向依次设置。溶液池15沿长度方向的两侧均设有一个支撑架1,两个支撑架1在远离地面的一端均设有一个轨道13,两个轨道13上同时设有一个移动行车11,移动行车11包括滑动设置在两个轨道13上的侧架111,以及固定于侧架111上的支撑板112。支撑板112上设有起吊装置,起吊装置包括固定于支撑板112上的升降机构,升降机构包括蜗轮丝杆升降机3。蜗轮丝杆升降机3靠近溶液池15的一端固定连接有固定板12,固定板12朝向支撑板112的的一侧沿长度方向设有两个导向柱14,两个导向柱14均穿设于支撑板112上。

37.参照图1和图2,固定板12背离支撑板112的一侧沿长度方向设有两个夹持机构4,且两个夹持机构4沿固定板12的中心线对称设置。并且固定板12沿长度方向的两侧均设有一个防脱机构6,其中一个防脱机构6设置在固定板12沿长度方向的一端,另一个设置在固定板12沿长度方向的另一端。同时镀金生产线还包括电镀筒2,电镀筒2包括滚筒21、支架22和夹持杆23,滚筒21设置在支架22的两个侧板之间,且转动连接在支架22上。夹持杆23设置在之间远离滚筒21的一端,夹持杆23的一端固定于支架22的其中一个侧板上,另一端固定于支架22的另一个侧板上。

38.参照图1和图2,操作者在对零件进行镀金的过程中,操作者先将待镀金的零件放

入滚筒21内,接着通过夹持机构4对夹持杆23进行夹持,然后通过蜗轮丝杆升降机3将电镀筒2提起。此时移动行车11可以带动电镀筒2在轨道13移动,从而可以将电镀筒2放置到任一分洗池内,以实现对零件进行电镀处理的目的。同时移动行车11在移动的过程中,防脱机构6可以对电镀筒2做进一步防护,以减少移动行车11在移动时电镀筒2出现掉落的可能。

39.参照图3和图4,夹持机构4包括固定于固定板12上的圆柱形定位座41,定位座41远离固定板12的一端开设有安装槽411,安装槽411内铰接有两个夹板42,且两个夹板42沿固定板12长度方向上的中心线对称设置。两个夹板42相对的一侧,且靠近安装槽411底壁的一端均设有一个抵紧块43,抵紧块43与夹板42一体成型。并且夹板42远离安装槽411底壁的一端沿延伸至安装槽411的外侧。安装槽411内设有推块44,推块44设置在两个夹板42之间,且位于抵紧块43背离安装槽411底壁的一侧。同时定位座41沿圆周方向开设有两个腰形孔412,两个腰形孔412沿定位座41的轴线对称设置,且两个腰形孔412内均穿设有一个推杆45,两个推杆45均固定于推块44上。

40.参照图3和图4,定位座41在推杆45远离固定板12的一侧螺纹连接有螺纹套46,螺纹套46朝向固定板12的一端,且靠近定位座41的一侧开设有环槽461,推杆45远离推块44的一端延伸至环槽461内。螺纹套46在环槽461远离定位座41的一侧开设有导向孔462,导向孔462沿螺纹套46的圆周方向均匀分布有四个,四个导向孔462中均穿设有一个导向杆47。四个导向杆47朝向固定板12的一端同时固定连接有一个定位齿轮48,定位齿轮48套设并转动连接在定位座41上。同时固定板12上固定连接有第一电机49,第一电机49的输出轴上套设并固定连接有驱动齿轮50,且驱动齿轮50与定位齿轮48相啮合。

41.参照图3和图4,在夹持电镀筒2的过程中,蜗轮丝杆升降机3驱动固定板12向电镀筒2靠近。直至两个夹板42置于夹持杆23的两侧时,第一电机49通过驱动齿轮50驱动定位齿轮48转动,定位齿轮48驱动导向杆47转动。此时导向杆47通过导向孔462驱动螺纹套46转动,使得螺纹套46在转动的过程中沿着导向杆47的长度方向移动,并且螺纹套46推动推杆45沿腰形孔412的长度方向滑动。推杆45推动推块44向安装槽411底壁靠近,并抵触于两个抵紧块43上,同时推动两个抵紧块43向相背离的一侧移动。然后抵紧块43推动夹板42转动,并且使得夹板42远离抵紧块43的一端逐渐向夹持杆23靠近,直至两个夹板42同时抵紧在夹持杆23上,从而达到夹紧固定夹持杆23的效果,以便于对电镀筒2进行提升。

42.参照图3和图4,两个夹板42沿伸出安装槽411的一端,且相对的一次均滑动设有一个夹块51,两个夹块51相对的一侧均开设有一个夹持槽511。夹板42朝向夹块51的一侧沿长度方向开设有滑移槽421,滑移槽421内滑动设置有滑移块52,且滑移块52与滑移槽421的横截面均为t字形。并且滑移块52远离滑移槽421底壁的一端延伸出滑移槽421,并铰接于夹块51上。夹板42在向夹持杆23靠近的过程中,夹板42带动夹块51向夹持杆23靠近,两个夹块51抵紧在夹持杆23上,此时夹持杆23对与夹持槽511内。当固定板12向上升提升时,电镀筒2在自身重力的作用下,带动两个夹块51沿夹板42的长度方向滑动。从而使得两个夹块51向相对的一侧槽进,以达到进一步夹紧夹持杆23的效果,进而减少电镀筒2从夹板42上脱离的情况发生。

43.参照图3和图4,两个抵紧块43在背离推块44的一侧同时设有一个第一拉簧53,第一拉簧53的一端固定于其中一个抵紧块43上,另一端固定于另一个抵紧块43上。两个抵紧块43向相背离的一侧移动的过程中,两个抵紧块43对第一拉簧53进行拉伸,第一拉簧53受

拉伸具有弹性收缩力。当第一电机49驱动螺纹套46反转时,第一拉簧53在弹性收缩力的作用下,拉动两个抵紧块43快速靠近,从而使得夹块51向远离夹持杆23的一侧移动,以便于夹持杆23快速的从夹块51上脱离。

44.参照图2和图5,防脱机构6包括固定于固定板12侧壁上的限位框61,限位框61沿长度方向转动连接有螺纹杆63,螺纹杆63上螺纹连接有移动块62,且移动块62滑动设置在限位框61内。限位框61在远离固定板12的一端固定连接有第二电机64,螺纹杆63固定于第二电机64的输出轴上。移动块62朝向溶液池15的一侧设有防脱杆65,防脱杆65包括竖直杆651,以及与竖直杆651一体成型的水平杆652,水平杆652设置在竖直杆651远离移动块62的一端,且朝向夹持杆23的一侧。并且水平杆652远离竖直杆651的一端设有限位板69。

45.参照图2和图5,同时移动块62上穿设有两个定位杆66,两个定位杆66沿螺纹杆63的轴线对称设置,且两个定位杆66均通过连接板固定于竖直杆651上。定位杆66远离竖直杆651的一端固定连接有挡板67,且定位杆66在挡板67与移动块62之间套设有缓冲弹簧68,缓冲弹簧68的一端固定于挡板67上,另一端固定于移动块62上。

46.参照图2和图5,操作者启动第二电机64,第二电机64驱动螺纹杆63转动,使得螺纹杆63驱动移动块62向固定板12靠近。此时移动块62通过定位杆66带动竖直杆651向夹持杆23靠近,直至水平杆652移动到夹持杆23下方。当夹持杆23从夹块51上脱离的情况发生时,夹持杆23下落到水平杆652上,使得水平杆652对夹持杆23进行支撑。并且限位板69对夹持杆23进行限位,以减少夹持杆23从水平杆652上滑落的情况发生。同时电镀筒2在自身重力作用下,带动竖直杆651向远离移动块62的一侧移动,使得竖直杆651通过定位杆66带动挡板67对缓冲弹簧68进行压缩,缓冲弹簧68受压缩具有弹性恢复力,并且在弹性恢复力的作用下,缓冲弹簧68可以对防脱杆65进行减震,从而增加防脱杆65的稳定性,以减少夹持杆23从水平杆652上脱离的情况发生。

47.参照图2和图5,竖直杆651朝向限位板69的一侧沿长度方向开设有连接槽653,且竖直杆651在连接槽653沿竖直方向的两侧均设有一个耳板73,两个耳板73上均铰接有一个压板70,压板70沿长度方向的一端抵触于限位板69的端面上,另一端延伸至连接槽653内,并固定连接有拉绳71,且拉绳71的长度大于竖直杆651的长度。拉绳71远离压板70的一端穿过竖直杆651并固定于移动块62上,同时压板70背离拉绳71的一端固定连接有第二拉簧72,第二拉簧72远离压板70的一端固定于竖直杆651上。常态时,第二拉簧72处于收缩状态,此时第二拉簧72拉动压板70向远离限位板69的一侧翘起,以便于将水平杆652移动至夹持杆23的下方。

48.参照图2和图5,当电镀筒2掉落到水平杆652上时,电镀筒2在自身重力作用下,带动竖直杆651向远离移动块62的一侧移动,此时拉绳71绷紧并提拉压板70,使得压板70抵紧到限位板69上,从而达到进一步固定夹持杆23的效果,以减少夹持杆23从防脱杆65上脱离的情况发生,提高了安全性。

49.本申请实施例一种镀金生产线的实施原理为:在对零件进行镀金的过程中,操作者先将待镀金的零件放置到滚筒21内,接着操作者启动升降机构,使得升降机构驱动夹持机构4向夹持杆23靠近。并且将夹块51置于夹持杆23的两侧,然后操作者启动第一电机49,第一电机49驱动螺纹套46转动,使得螺纹套46驱动推块44向安装槽411底壁靠近,并推动两个抵紧块43向相背离的一侧移动,从而使得夹板42推动夹块51抵紧到夹持杆23上,以达到

夹紧固定电镀筒2的效果。然后在通过升降机构驱动固定板12向支撑板112靠近,再通过移动行车11带动电镀筒2移动的溶液池15内,进行电镀处理。

50.本申请实施例还公开一种镀金生产工艺。

51.参照图6,镀金生产工艺包括以下步骤:除油:操作者将加工好的零件放入电镀筒2内,通过夹持机构4夹持电镀筒2沿轨道13移动,并将电镀筒2放入到对应的分洗池中,使得零件在除油剂中浸泡10

‑

20分钟;水洗:夹持机构4再次夹起电镀筒2,并对电镀筒2进行更换分洗池,将电镀筒2放入清水中,通过清水对零件进行水洗,以提升零件表面的洁净度,同时通过超声波对零件表面的油脂进行清除,进一步提升零件表面的洁净度;电解:将零件放入电解液中10

‑

20分钟,使得电解液对零件进行电解,然后取出零件,并通过清水对零件做进一步的清洗;酸洗:将零件放入盐酸内清洗,取出零件表面的氧化物,然后取出零件,使用清水对零件进行清洗;活化:将零件放入活化液中浸泡,对零件进行活化,时间控制在10

‑

25分钟,然后取出零件,使用清水再次对零件进行清洗;电镀:加工零件放入电镀液中,对零件进行电镀,电镀后通过清水对零件进行清洗,再对清洗后的零件进行烘干。

52.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1