一种光电催化材料电极的制备方法与流程

1.本发明涉及光电材料技术领域,具体涉及一种光电催化材料电极的制备方法。

背景技术:

2.光电催化指的是通过选择半导体光电极材料,或改变电极的表面状态来加速光电化学反应的作用;如太阳能利用中的光电催化的目标是提高太阳能转换成化学能的光能转换效率,并将转化的化学能应用至生产中,但二氧化钛其光电催化性能需要在紫外光照射的作用下才能激发出来,限制了其使用范围,为了增加二氧化钛的光谱响应范围,以便于应用于实践中,通过各种方法进行改性处理。

3.在实际应用中,坩埚皿中干燥完成的固态颗粒,需将其转移至研磨机中进行研磨处理,而研磨机中,增加了物料的转移步骤,并对固态颗粒的温度造成干扰,影响到焙烧过程中固态颗粒的变化形态,且研磨设备中的研磨盘无法在研磨物料的同时进行搅拌,限制了对载铈二氧化钛粉体的研磨效果,进而削弱了其光电催化的性能。

4.现有技术中也出现了一些关于光电催化材料电极制备方法的技术方案,如申请号为2017112683559的一项中国专利公开了一种光电催化材料电极的制备方法;本发明中,采用溶胶凝胶法制备tio2nano

‑

ce,采用阳极氧化法制备ti/tio2nts,采用脉冲电沉积法制备ti/tio2/pbo2/tio2nano

‑

ce;该技术方案通过稀土元素ce的掺杂,使pbo2颗粒变小,比表面显著增加;与纯pbo2电极相比,催化活性更高,寿命更长,稳定性更好。采用脉冲电沉积的方法将tio2nano

‑

ce修饰到纳米管中,将ti/tio2nts电极作为阳极,pt片作为阴极,饱和甘汞电极作为参比电极,放入含有tio2nano

‑

ce电镀液中,采用特殊配方并通过稳压脉冲电流沉积的方法制备ti/tio2/pbo2/tio2nano

‑

ce电极,不仅操作简单,还提高了沉积层的纯度、密度、均匀度,并降低其空隙率,提高了电极的稳定性和催化性能;但是该技术方案中采用溶胶凝胶法制备的载铈纳米二氧化钛材料,在干燥过程中的温度变化,会造成凝胶中的微孔收缩,进而影响到纳米级二氧化钛微粒稳定性的问题。

5.鉴于此,为了克服上述技术问题,据此本发明提出了一种光电催化材料电极的制备方法,采用了特殊的光电催化材料电极制备方法,解决了上述技术问题。

技术实现要素:

6.为了弥补现有技术的不足,本发明提出了一种光电催化材料电极的制备方法,通过设置的焙烧器,替代了现有技术中将干燥后的固态颗粒转移至研磨机的步骤,优化了纳米级载铈二氧化钛粉体制备方法,并利用焙烧器中的坩埚皿配合研磨组件满足对固态颗粒的研磨需求,通过研磨组件中的研杵模拟手工研磨的动作,使坩埚皿中的固态颗粒在研磨过程中同时被研杵搅拌,从而提升了光电催化材料电极的制备品质。

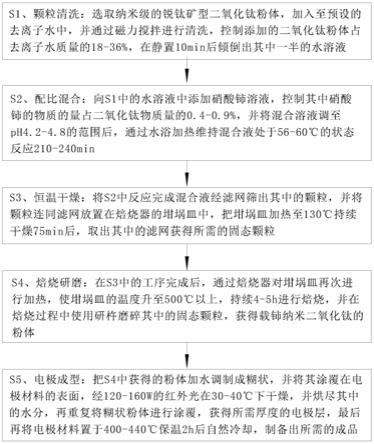

7.本发明所述的一种光电催化材料电极的制备方法,该方法步骤如下:

8.s1、颗粒清洗:选取纳米级的锐钛矿型二氧化钛粉体,加入至预设的去离子水中,并通过磁力搅拌进行清洗,控制添加的二氧化钛粉体占去离子水质量的18

‑

36%,在静置

10min后倾倒出其中一半的水溶液;

9.s2、配比混合:向s1中的水溶液中添加硝酸铈溶液,控制其中硝酸铈的物质的量占二氧化钛物质量的0.4

‑

0.9%,并将混合溶液调至ph4.2

‑

4.8的范围后,通过水浴加热维持混合液处于56

‑

60℃的状态反应210

‑

240min;

10.s3、恒温干燥:将s2中反应完成混合液经滤网筛出其中的颗粒,并将颗粒连同滤网放置在焙烧器的坩埚皿中,把坩埚皿加热至130℃持续干燥75min后,取出其中的滤网获得所需的固态颗粒;

11.s4、焙烧研磨:在s3中的工序完成后,通过焙烧器对坩埚皿再次进行加热,使坩埚皿的温度升至500℃以上,持续4

‑

5h进行焙烧,并在焙烧过程中使用研杵磨碎其中的固态颗粒,获得载铈纳米二氧化钛的粉体;

12.s5、电极成型:把s4中获得的粉体加水调制成糊状,并将其涂覆在电极材料的表面,经120

‑

160w的红外光在30

‑

40℃下干燥,并烘尽其中的水分,再重复将糊状粉体进行涂覆,获得所需厚度的电极层,最后再将电极材料置于400

‑

440℃保温2h后自然冷却,制备出所需的成品;

13.其中,s3

‑

s4中所述的焙烧器包括加热壳、焙烧架、坩埚皿和控制器;所述加热壳的内壁上安装有热辐射管,加热壳的中心安装有焙烧架,焙烧架从加热壳中凸出;所述焙烧架的中部还设有坩埚皿,焙烧架的顶部设有研磨组件;所述研磨组件位于加热壳的上方,研磨组件包括托板盘、驱动环和研杵;所述托板盘安装在焙烧架上,托板盘的底部固定在加热壳上,托板盘的中心设置有转动的球座;所述球座中固定有研杵,研杵的底部呈球形并与坩埚皿相接触,研杵的顶部还安装有驱动环,驱动环的外壁上还设有转动连接的支杆;所述托板盘上还设有同轴心的转环,转环的径向上还安装有滑动的滑板,滑板与支杆的底部铰接相连;所述滑板上还安装有伺服马达,滑板外侧的转环上还设置有固定的齿条,齿条平行于滑板的滑移方向;所述滑板通过伺服马达的齿轮与齿条间传动连接;所述托板盘的侧部还设有驱动电机,驱动电机通过同步带与转环传动连接;所述控制器用于控制研磨组件的运行;

14.现有技术中,坩埚皿中干燥完成的固态颗粒,需将其转移至研磨机中进行研磨处理,而研磨机中,增加了物料的转移步骤,并对固态颗粒的温度造成干扰,影响到焙烧过程中固态颗粒的变化形态,且研磨设备中的研磨盘无法在研磨物料的同时进行搅拌,限制了对载铈二氧化钛粉体的研磨效果,进而削弱了其光电催化的性能;

15.因此,本发明通过设置的焙烧器,将载铈二氧化钛粉体材料制备过程中干燥和研磨工序的设备进行合并,在向坩埚皿中加入所需的固态颗粒后,启动控制器使加热壳中的热辐射管运行起来,在完成干燥工序后,通过控制驱动电机和伺服马达的运行,使滑板和转环运行起来,并通过支杆将滑板的移动传递到驱动环上,使得研杵的顶部产生位移,同时研杵在球座的转动作用下使其下部随之移动起来,通过滑板上的伺服马达与齿条间的传动,使滑板在转环的径向上产生往复移动,进而使支杆的移动传递至研杵在坩埚皿中进行摆动,驱动电机与转环间的传动,用以调节滑板相对研杵的滑移角度,经过托板盘中心的球座带动研杵在坩埚皿中进行移动,使研杵达到全向的摆动研磨动作,对坩埚皿中的固态颗粒进行研磨加工;本发明利用了设置的焙烧器,替代了现有技术中将干燥后的固态颗粒转移至研磨机的步骤,优化了纳米级载铈二氧化钛粉体制备方法,并利用焙烧器中的坩埚皿配合研磨组件满足对固态颗粒的研磨需求,通过研磨组件中的研杵模拟手工研磨的动作,使

坩埚皿中的固态颗粒在研磨过程中同时被研杵搅拌,从而提升了光电催化材料电极的制备品质。

16.优选的,所述转环的径向上还安装有滑动的副板,转环上的副板与滑板的径向相垂直;所述副板上也安装有与滑板上相同的伺服马达和齿条,副板与驱动环间还安装有传动的副杆;使用时,通过设置的副板与副杆,增加了对驱动环传动控制的动力方向,利用转环径向上相垂直的副板与滑板,使研杵在坩埚皿内进行变向移动时,通过控制器判断研杵的移动轨迹与支杆和副杆间的角度差异,当支杆与研杵间的角度差较小时,经驱动电机使转环旋转起来,将滑板调整至所需位置上,并通过伺服马达与齿条间的传动,使滑板在转环的径向上产生位移,经支杆作用至驱动环带动研杵的底部在坩埚皿中进行研磨移动,在此过程中的副板和副杆处于从动状态,当副杆与研杵间的角度差较小时,通过控制副板上的伺服马达沿着齿条进行移动,经副杆作用至驱动环上,使滑板与支杆处于从动状态,对研杵的研磨动作进行控制,进而降低了研杵在变向移动时所需的驱动时间,从而优化了光电催化材料电极的制备过程。

17.优选的,所述驱动环还包括外环和内环;所述外环安装在内环的外部;所述内环伸出于外环的端部,内环与研杵及外环间分别安装有固定的轴承;所述内环和外环分别与副杆和支杆间转动相连;使用时,通过设置在驱动环中的外环和内环,使其与研杵的顶部间通过轴承相连,继而在支杆与副杆分别对驱动环进行的传动过程中,经外环和内环间的转动,保持支杆与副杆对研杵动作的同时进行下一方向的动作,使得支杆与副杆对驱动环的作用分别处于主动和从动的状态的切换过程中,避免了支杆与副杆对驱动环的位移间会产生相互干渉,从而维持了光电催化材料电极的制备过程。

18.优选的,所述转环与托板盘间设有滑动的滚珠,滚珠使转环的底面与托板盘间留出了空隙;所述转环和托板盘上还设置有供滚珠滑动的环槽;使用时,在焙烧工序中进行加热的高温,会经研杵和托板盘传导致转环上,进而影响到转环上的同步带的传动效果;通过设置的滚珠打断了托板盘对转环的热传导路径,进而维持了转环上的同步带在传动过程中的温度状态,且设置在环槽中的滚珠减小了转环的转动阻力,便于驱动电机对转环的转动角度进行精确控制,增强其中研杵对固态颗粒的研磨效果,从而稳定了光电催化材料电极的制备过程。

19.优选的,所述焙烧架上还设有调节柱,调节柱分别安装在焙烧架上的坩埚皿和托板盘的位置;所述调节柱与焙烧架间通过螺纹啮合进行升降;使用时,坩埚皿中加入的固态颗粒量存在差异,且随着研磨过程的进行,其中固态颗粒间的形态也随之发生改变;通过设置的调节柱,能够改变坩埚皿在加热壳中的位置状态,继而改变了坩埚皿的受加热过程,使坩埚皿根据需加热的物料量进行调节,促进了对固态颗粒的加热效率,并在焙烧的过程中,根据物料的形态变化调整研杵的研磨作用力,从而提升了光电催化材料电极的制备品质。

20.优选的,所述焙烧架上的调节柱间还设有套接的滑杆,滑杆的周向上安装有弹簧;所述弹簧的端部固定在滑杆两端的调节柱上,弹簧在无应力的状态下使研杵的底部与坩埚皿的底面相接触;使用时,研杵对坩埚皿中的固态颗粒进行研磨,会产生相互作用力,进而导致其间结构的振动,使其固定在焙烧架上的调节柱与螺纹间产生碰撞;通过设置在调节柱间的滑杆,配合其间相连的弹簧,将研磨过程中产生的振动被弹簧所吸收,稳定研杵对坩埚皿中固态颗粒研磨的恒定作用力,从而提升了光电催化材料电极的制备品质。

21.本发明的有益效果如下:

22.1.本发明通过设置的焙烧器,优化了纳米级载铈二氧化钛粉体制备方法,利用焙烧器中的坩埚皿配合研磨组件满足对固态颗粒的研磨需求,通过研磨组件中的研杵模拟手工研磨的动作,使坩埚皿中的固态颗粒在研磨过程中同时被研杵搅拌。

23.2.本发明通过设置在驱动环中的外环和内环,避免了支杆与副杆对驱动环的位移间会产生相互干渉;设置的调节柱能够改变坩埚皿在加热壳中的位置状态,促进了对固态颗粒的加热效率,并在焙烧的过程中调整研杵的研磨作用力;设置在调节柱间的滑杆,配合其间相连的弹簧,吸收研磨过程中产生的振动,稳定研杵对坩埚皿中固态颗粒研磨的恒定作用力。

附图说明

24.下面结合附图和实施方式对本发明进一步说明。

25.图1是本发明中光电催化材料电极制备方法的流程图;

26.图2是本发明中焙烧器的立体图;

27.图3是本发明中焙烧器内部结构的立体图;

28.图4是本发明中托板盘部件的立体图;

29.图5是图3中a处的局部放大图;

30.图6是图4中b处的局部放大图;

31.图7是图4中c处的局部放大图;

32.图8是图4中d处的局部放大图;

33.图中:加热壳1、焙烧架2、调节柱21、滑杆22、弹簧23、坩埚皿3、托板盘4、球座41、驱动电机42、驱动环5、外环51、内环52、轴承53、研杵6、支杆7、副杆71、转环8、齿条81、副板82、滚珠83、环槽84、滑板9、伺服马达91。

具体实施方式

34.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

35.如图1至图8所示,本发明所述的一种光电催化材料电极的制备方法,该方法步骤如下:

36.s1、颗粒清洗:选取纳米级的锐钛矿型二氧化钛粉体,加入至预设的去离子水中,并通过磁力搅拌进行清洗,控制添加的二氧化钛粉体占去离子水质量的18

‑

36%,在静置10min后倾倒出其中一半的水溶液;

37.s2、配比混合:向s1中的水溶液中添加硝酸铈溶液,控制其中硝酸铈的物质的量占二氧化钛物质量的0.4

‑

0.9%,并将混合溶液调至ph4.2

‑

4.8的范围后,通过水浴加热维持混合液处于56

‑

60℃的状态反应210

‑

240min;

38.s3、恒温干燥:将s2中反应完成混合液经滤网筛出其中的颗粒,并将颗粒连同滤网放置在焙烧器的坩埚皿3中,把坩埚皿3加热至130℃持续干燥75min后,取出其中的滤网获得所需的固态颗粒;

39.s4、焙烧研磨:在s3中的工序完成后,通过焙烧器对坩埚皿3再次进行加热,使坩埚

皿3的温度升至500℃以上,持续4

‑

5h进行焙烧,并在焙烧过程中使用研杵6磨碎其中的固态颗粒,获得载铈纳米二氧化钛的粉体;

40.s5、电极成型:把s4中获得的粉体加水调制成糊状,并将其涂覆在电极材料的表面,经120

‑

160w的红外光在30

‑

40℃下干燥,并烘尽其中的水分,再重复将糊状粉体进行涂覆,获得所需厚度的电极层,最后再将电极材料置于400

‑

440℃保温2h后自然冷却,制备出所需的成品;

41.其中,s3

‑

s4中所述的焙烧器包括加热壳1、焙烧架2、坩埚皿3和控制器;所述加热壳1的内壁上安装有热辐射管,加热壳1的中心安装有焙烧架2,焙烧架2从加热壳1中凸出;所述焙烧架2的中部还设有坩埚皿3,焙烧架2的顶部设有研磨组件;所述研磨组件位于加热壳1的上方,研磨组件包括托板盘4、驱动环5和研杵6;所述托板盘4安装在焙烧架2上,托板盘4的底部固定在加热壳1上,托板盘4的中心设置有转动的球座41;所述球座41中固定有研杵6,研杵6的底部呈球形并与坩埚皿3相接触,研杵6的顶部还安装有驱动环5,驱动环5的外壁上还设有转动连接的支杆7;所述托板盘4上还设有同轴心的转环8,转环8的径向上还安装有滑动的滑板9,滑板9与支杆7的底部铰接相连;所述滑板9上还安装有伺服马达91,滑板9外侧的转环8上还设置有固定的齿条81,齿条81平行于滑板9的滑移方向;所述滑板9通过伺服马达91的齿轮与齿条81间传动连接;所述托板盘4的侧部还设有驱动电机42,驱动电机42通过同步带与转环8传动连接;所述控制器用于控制研磨组件的运行;

42.使用时,坩埚皿3中干燥完成的固态颗粒,需将其转移至研磨机中进行研磨处理,而研磨机中,增加了物料的转移步骤,并对固态颗粒的温度造成干扰,影响到焙烧过程中固态颗粒的变化形态,且研磨设备中的研磨盘无法在研磨物料的同时进行搅拌,限制了对载铈二氧化钛粉体的研磨效果,进而削弱了其光电催化的性能;

43.因此,本发明通过设置的焙烧器,将载铈二氧化钛粉体材料制备过程中干燥和研磨工序的设备进行合并,在向坩埚皿3中加入所需的固态颗粒后,启动控制器使加热壳1中的热辐射管运行起来,在完成干燥工序后,通过控制驱动电机42和伺服马达91的运行,使滑板9和转环8运行起来,并通过支杆7将滑板9的移动传递到驱动环5上,使研杵6的顶部产生位移,同时研杵6在球座41的转动作用下使其下部随之移动起来,通过滑板9上的伺服马达91与齿条81间的传动,使滑板9在转环8的径向上产生往复移动,进而使支杆7的移动传递至研杵6在坩埚皿3中进行摆动,驱动电机42与转环8间的传动,用以调节滑板9相对研杵6的滑移角度,经过托板盘4中心的球座41带动研杵6在坩埚皿3中进行移动,使研杵6达到全向的摆动研磨动作,对坩埚皿3中的固态颗粒进行研磨加工;本发明利用了设置的焙烧器,替代了现有技术中将干燥后的固态颗粒转移至研磨机的步骤,优化了纳米级载铈二氧化钛粉体制备方法,并利用焙烧器中的坩埚皿3配合研磨组件满足对固态颗粒的研磨需求,通过研磨组件中的研杵6模拟手工研磨的动作,使坩埚皿3中的固态颗粒在研磨过程中同时被研杵6搅拌,从而提升了光电催化材料电极的制备品质。

44.作为本发明的一种实施方式,所述转环8的径向上还安装有滑动的副板82,转环8上的副板82与滑板9的径向相垂直;所述副板82上也安装有与滑板9上相同的伺服马达91和齿条81,副板82与驱动环5间还安装有传动的副杆71;使用时,通过设置的副板82与副杆71,增加了对驱动环5传动控制的动力方向,利用转环8径向上相垂直的副板82与滑板9,使研杵6在坩埚皿3内进行变向移动时,通过控制器判断研杵6的移动轨迹与支杆7和副杆71间的角

度差异,当支杆7与研杵6间的角度差较小时,经驱动电机42使转环8旋转起来,将滑板9调整至所需位置上,并通过伺服马达91与齿条81间的传动,使滑板9在转环8的径向上产生位移,经支杆7作用至驱动环5带动研杵6的底部在坩埚皿3中进行研磨移动,在此过程中的副板82和副杆71处于从动状态,当副杆71与研杵6间的角度差较小时,通过控制副板82上的伺服马达91沿着齿条81进行移动,经副杆71作用至驱动环5上,使滑板9与支杆7处于从动状态,对研杵6的研磨动作进行控制,进而降低了研杵6在变向移动时所需的驱动时间,从而优化了光电催化材料电极的制备过程。

45.作为本发明的一种实施方式,所述驱动环5还包括外环51和内环52;所述外环51安装在内环52的外部;所述内环52伸出于外环51的端部,内环52与研杵6及外环51间分别安装有固定的轴承53;所述内环52和外环51分别与副杆71和支杆7间转动相连;使用时,通过设置在驱动环5中的外环51和内环52,使其与研杵6的顶部间通过轴承53相连,继而在支杆7与副杆71分别对驱动环5进行的传动过程中,经外环51和内环52间的转动,保持支杆7与副杆71对研杵6动作的同时进行下一方向的动作,使得支杆7与副杆71对驱动环5的作用分别处于主动和从动的状态的切换过程中,避免了支杆7与副杆71对驱动环5的位移间会产生相互干渉,从而维持了光电催化材料电极的制备过程。

46.作为本发明的一种实施方式,所述转环8与托板盘4间设有滑动的滚珠83,滚珠83使转环8的底面与托板盘4间留出了空隙;所述转环8和托板盘4上还设置有供滚珠83滑动的环槽84;使用时,在焙烧工序中进行加热的高温,会经研杵6和托板盘4传导致转环8上,进而影响到转环8上的同步带的传动效果;通过设置的滚珠83打断了托板盘4对转环8的热传导路径,进而维持了转环8上的同步带在传动过程中的温度状态,且设置在环槽84中的滚珠83减小了转环8的转动阻力,便于驱动电机42对转环8的转动角度进行精确控制,增强其中研杵6对固态颗粒的研磨效果,从而稳定了光电催化材料电极的制备过程。

47.作为本发明的一种实施方式,所述焙烧架2上还设有调节柱21,调节柱21分别安装在焙烧架2上的坩埚皿3和托板盘4的位置;所述调节柱21与焙烧架2间通过螺纹啮合进行升降;使用时,坩埚皿3中加入的固态颗粒量存在差异,且随着研磨过程的进行,其中固态颗粒间的形态也随之发生改变;通过设置的调节柱21,能够改变坩埚皿3在加热壳1中的位置状态,继而改变了坩埚皿3的受加热过程,使坩埚皿3根据需加热的物料量进行调节,促进了对固态颗粒的加热效率,并在焙烧的过程中,根据物料的形态变化调整研杵6的研磨作用力,从而提升了光电催化材料电极的制备品质。

48.作为本发明的一种实施方式,所述焙烧架2上的调节柱21间还设有套接的滑杆22,滑杆22的周向上安装有弹簧23;所述弹簧23的端部固定在滑杆22两端的调节柱21上,弹簧23在无应力的状态下使研杵6的底部与坩埚皿3的底面相接触;使用时,研杵6对坩埚皿3中的固态颗粒进行研磨,会产生相互作用力,进而导致其间结构的振动,使其固定在焙烧架2上的调节柱21与螺纹间产生碰撞;通过设置在调节柱21间的滑杆22,配合其间相连的弹簧23,将研磨过程中产生的振动被弹簧23所吸收,稳定研杵6对坩埚皿3中固态颗粒研磨的恒定作用力,从而提升了光电催化材料电极的制备品质。

49.使用时,通过设置的焙烧器,将载铈二氧化钛粉体材料制备过程中干燥和研磨工序的设备进行合并,在向坩埚皿3中加入所需的固态颗粒后,启动控制器使加热壳1中的热辐射管运行起来,在完成干燥工序后,通过控制驱动电机42和伺服马达91的运行,使滑板9

和转环8运行起来,并通过支杆7将滑板9的移动传递到驱动环5上,使得研杵6的顶部产生位移,同时研杵6在球座41的转动作用下使其下部随之移动起来,通过滑板9上的伺服马达91与齿条81间的传动,使滑板9在转环8的径向上产生往复移动,进而使支杆7的移动传递至研杵6在坩埚皿3中进行摆动,驱动电机42与转环8间的传动,用以调节滑板9相对研杵6的滑移角度,经过托板盘4中心的球座41带动研杵6在坩埚皿3中进行移动,使研杵6达到全向的摆动研磨动作,对坩埚皿3中的固态颗粒进行研磨加工;设置的副板82与副杆71,增加了对驱动环5传动控制的动力方向,利用转环8径向上相垂直的副板82与滑板9,使研杵6在坩埚皿3内进行变向移动时,通过控制器判断研杵6的移动轨迹与支杆7和副杆71间的角度差异,当支杆7与研杵6间的角度差较小时,经驱动电机42使转环8旋转起来,将滑板9调整至所需位置上,并通过伺服马达91与齿条81间的传动,使滑板9在转环8的径向上产生位移,经支杆7作用至驱动环5带动研杵6的底部在坩埚皿3中进行研磨移动,在此过程中的副板82和副杆71处于从动状态,当副杆71与研杵6间的角度差较小时,通过控制副板82上的伺服马达91沿着齿条81进行移动,经副杆71作用至驱动环5上,使滑板9与支杆7处于从动状态,对研杵6的研磨动作进行控制;设置在驱动环5中的外环51和内环52,使其与研杵6的顶部间通过轴承53相连,继而在支杆7与副杆71分别对驱动环5进行的传动过程中,经外环51和内环52间的转动,保持支杆7与副杆71对研杵6动作的同时进行下一方向的动作;设置的滚珠83打断了托板盘4对转环8的热传导路径,进而维持了转环8上的同步带在传动过程中的温度状态,且设置在环槽84中的滚珠83减小了转环8的转动阻力,便于驱动电机42对转环8的转动角度进行精确控制;设置的调节柱21,能够改变坩埚皿3在加热壳1中的位置状态,继而改变了坩埚皿3的受加热过程,使坩埚皿3根据需加热的物料量进行调节,促进了对固态颗粒的加热效率,并在焙烧的过程中,根据物料的形态变化调整研杵6的研磨作用力;设置在调节柱21间的滑杆22,配合其间相连的弹簧23,将研磨过程中产生的振动被弹簧23所吸收,稳定研杵6对坩埚皿3中固态颗粒研磨的恒定作用力。

50.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1