一种拒水金属结构的制备方法与流程

1.本发明涉及电镀加工的技术领域,具体是涉及一种拒水金属结构的制备方法。

背景技术:

2.众所周知,荷叶的表面由于其具有一层特殊的微纳米结构而使其具有超疏水性能,使得水滴再其表面可自由滚动,被称为荷叶效应。近年来,随着科技的发展,人们对荷叶效应的研究越来越深入,希望将其应用在人们的生产和生活中。

3.目前,应用较为广泛的方案则是在材料本体表面形成仿生超疏水材料层,以此达到拒水的效果,如在金属表面形成仿生超疏水材料层,以达到金属拒水的目的。但是,现有在材料本体表面形成仿生超疏水材料层的制备方法得到仿生超疏水材料层的稳定性差,强度低,力学性能存在缺陷,耐用性不够,使用过程中极易出现损坏的问题,使用寿命短,另外,现有的制备方法还存在成本高、技术成熟度低,仅适用于小批量试制,无法满足大规模的制备需求,不利于拒水金属结构的使用和推广。

技术实现要素:

4.针对现有技术中存在的上述问题,现旨在提供一种拒水金属结构的制备方法,通过将金属基底作为阴极,镍板作为阳极在带有磷的盐溶液中进行电镀,使得电沉积和化学沉积同时发生并相互影响,在金属基底表面形成一含有少量磷的微纳米镀层,不仅达到了拒水效果,还实现了低表面能的设定,使得镀层的表面能降低,提高了力学性能,镀层稳定,强度高,使用寿命更长,同时,直接通过电镀即可得到,技术成熟,加工方便,成本低,更好的满足了大规模制备的需求,更利于拒水金属结构的使用和推广。

5.具体技术方案如下:一种拒水金属结构的制备方法,包括以下几个步骤:步骤s1,配置电镀溶液;将镍盐、还原剂、络合剂、缓冲剂按预定质量浓度溶于去离子水中,调整离子强度和ph为合适值,其中,还原剂为硫代硫酸钠和次磷酸钠;步骤s2,对金属基底进行表面处理;对作为阴极使用的金属基底进行喷砂处理,去除金属基底的表面氧化物;步骤s3,对经过步骤s2处理后的金属基底进行除油处理;将步骤s2中已经进行喷砂处理的金属基底使用清洗溶液进行清洗,对金属基底表面进行除油处理;步骤s4,电镀制备;将经过步骤s3处理后得到的金属基底放入到步骤s1配置的电镀溶液中,以金属基底作为阴极,以镍板作为阳极进行电镀操作。

6.上述的一种拒水金属结构的制备方法,其中,步骤s1中配置的电镀溶液中各原料的重量百分比分别为:

镍盐:10~80g/l;还原剂:1~5g/l;络合剂:10~20g/l;缓冲剂:20~30g/l。

7.上述的一种拒水金属结构的制备方法,其中,镍盐为硫酸镍、氨基磺酸钠中的至少一种。

8.上述的一种拒水金属结构的制备方法,其中,还原剂中的硫代硫酸钠用双氧水替换。

9.上述的一种拒水金属结构的制备方法,其中,络合剂为edta、柠檬酸钾、焦磷酸钾中的至少一种。

10.上述的一种拒水金属结构的制备方法,其中,缓冲剂为硼酸。

11.上述的一种拒水金属结构的制备方法,其中,步骤s1配置的电镀溶液中添加氨水以调节其ph值范围为4~11,且电镀溶液的温度控制在50~80℃。

12.上述的一种拒水金属结构的制备方法,其中,步骤s3中的清洗溶液为质量百分比浓度为20%的naoh溶液。

13.上述的一种拒水金属结构的制备方法,其中,步骤s3中,清洗溶液的温度维持范围为60~70℃,且清洗时间范围为2~4min。

14.上述的一种拒水金属结构的制备方法,其中,步骤s4的电镀过程中,电流密度范围为15~60ma/cm2,并沉积1~2h,同时,移动阴极,并进行空气搅拌,循环过滤电镀溶液。

15.上述技术方案的积极效果是:上述的拒水金属结构的制备方法,通过采用金属基底作为阴极,镍板作为阳极在同时含有硫代硫酸钠和次磷酸钠的盐溶液中进行电镀,使得电沉积和化学沉积同时发生并相互影响,在金属基底表面形成一含有少量磷的微纳米镀层,既能满足拒水需求,又能降低镀层的表面能,提高了力学性能,使得形成的镀层稳定更高,强度更强,从而有效延长了使用寿命,同时,上述的拒水金属结构直接通过电镀工艺即可得到,加工技术更成熟,更方便,有效降低了生产成本,更好的满足了大规模制备的需求,更利于拒水金属结构的使用和推广。

附图说明

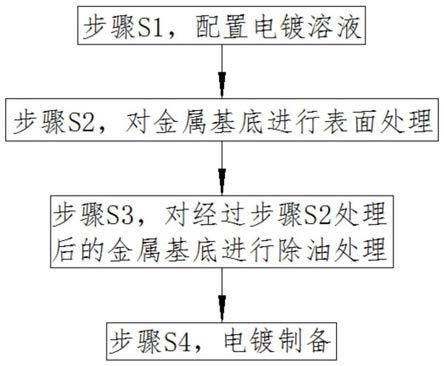

16.图1为本发明的一种拒水金属结构的制备方法的流程图。

具体实施方式

17.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图1对本发明提供的技术方案作具体阐述,但以下内容不作为本发明的限定。

18.图1为本发明的一种拒水金属结构的制备方法的流程图。如图1所示,本实施例提供的拒水金属结构的制备方法包括以下几个步骤:步骤s1,配置电镀工艺需要的电镀溶液;将镍盐、还原剂、络合剂、缓冲剂按预定质量浓度溶于去离子水中,调整离子强度和ph为合适值,作为后续步骤中电镀工艺处理需要的电镀溶液备用。其中,还原剂为硫代硫

酸钠和次磷酸钠,使得在该电镀溶液中进行电镀时,能使电沉积和化学沉积同时发生并相互影响,为在金属基底表面形成一含有少量磷的微纳米镀层,不仅能满足拒水需求,又能降低镀层的表面能,提高了力学性能,使得形成的镀层稳定更高,强度更强,从而有效延长了使用寿命。值得指出的是,电镀溶液中各原料的重量百分比分别为:镍盐:10~80g/l;还原剂:1~5g/l;络合剂:10~20g/l;缓冲剂:20~30g/l。

19.其中,镍盐为硫酸镍、氨基磺酸钠中的至少一种;络合剂为edta、柠檬酸钾、焦磷酸钾中的至少一种;缓冲剂为硼酸;还原剂中的硫代硫酸钠还可以用双氧水替换,即还原剂为双氧水和次磷酸钠,使得后续电镀过程中同样能使得电沉积和化学沉积同时发生并相互影响,在金属基底表面形成一含有少量磷的微纳米镀层。另外,在电镀过程中,通过添加氨水,使得电镀溶液的ph值维持在4~11范围内,同时,控制电镀溶液的温度在50~80℃之间,保证了电镀的正常进行,从而保证了后续电镀得到的镀层能满足使用需求。

20.步骤s2,对金属基底进行表面氧化物处理;将电镀工艺中作为阴极使用的金属基底进行喷砂处理,通过喷砂工艺去除金属基底的表面氧化物,避免金属基底上存在的氧化物影响后续的电镀过程,保证了电镀的品质。值得指出的是,在对金属基底进行表面氧化物处理时,还可在喷砂处理后进行水洗,并在水洗后进行电解除油,然后再进行水洗,保证对金属基底表面氧化物处理的彻底清理,为保证电镀工艺的品质提供了条件。

21.步骤s3,对经过步骤s2处理后的金属基底进行除油处理;将经过步骤s2中喷砂处理后的金属基底放入到清洗溶液中进行除油操作,清除金属基底表面的油污,进一步防止后续电镀过程中因油污导致电镀品质低下的问题。值得指出的是,上述的清洗溶液为质量百分比浓度为20%的naoh溶液,并且,清洗过程中,保证清洗溶液的温度维持在60~70℃的范围内,同时,清洗时间维持在2~4min,可有效保证对金属基底上的油污的彻底清理,保证电镀品质。

22.步骤s4,电镀制备;将经过步骤s3进行除油处理后得到的金属基底放入到步骤s1配置的电镀溶液中,此时,以金属基底作为阴极,以镍板作为阳极进行电镀操作,电流密度范围为15~60ma/cm2,并沉积1~2h,同时,移动阴极,并进行空气搅拌,循环过滤电镀溶液,此时,采用脉冲电流,频率范围维持在1

‑

10hz,占空比范围维持在20~80%,使得电沉积和化学沉积同时发生并相互影响,在金属基底上形成带有少量磷的微纳米镀层,既能满足拒水需求,又能降低镀层的表面能,提高其力学性能,使得形成的镀层稳定更高,强度更强,从而有效延长了使用寿命。

23.另外,金属基底可以为金属网,即在电镀后形成具有拒水功能的金属网,与水的接触脚达到150

°

以上,拒水效果好。更加具体的,金属基底为不锈钢材质,在电镀过程中,在不锈钢金属基底的表面形成一层具有微纳米结构的镍合金镀层,且该镀层中还含有预定量的磷元素,同时提升了拒水效果和镀层力学性能,更利于拒水金属结构的使用和推广。

24.本实施例提供的拒水金属结构的制备方法,将通过喷砂工艺处理其表面氧化物以

及通过清洗溶液清洗除油后的金属基底作为阴极放置到同时含有硫代硫酸钠和次磷酸钠的盐溶液中进行电镀,使得电沉积和化学沉积同时发生并相互影响,使得在金属基底的表面形成含有少量磷的微纳米镀层,不仅能实现拒水,还能降低镀层的表面能,使得形成的镀层的稳定性更高,强度更高,力学性能更好,从而延长了其使用寿命,另外,该拒水金属结构直接通过电镀工艺即可获取,技术成熟,操作方便,提高了加工效率,降低了制造成本,符合大规模制备的使用需求,利于拒水金属结构的使用和推广。

25.以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1