一种制备高压高纯氢气的电化学氢泵系统的制作方法

1.本实用新型涉及电化学氢泵技术领域,具体涉及一种制备高压高纯氢气的电化学氢泵系统。

背景技术:

2.目前充分利用自然能和氢能是实现碳减排,应对化石能源枯竭的最优选择。利用氢能就要解决氢气的生产、储存、运输、利用等几大环节的关键问题。

3.氢多以气体状态存在,在储存和运输过程中,氢气要被压缩成高压氢气或液化成液态氢。氢气被压缩成高压氢气的方法主要是靠机械能反复做功将氢气压缩,然后储存在高压气瓶中,不仅增压设备庞大,工作过程要消耗大量能量、噪音大、增压泵往返运动也会造成密封件磨损导致漏气。当氢气被压缩到一定高压后,压缩因子增大,难以进一步压缩,同时要消耗更大能量。

4.目前可以用电化学氢泵替代常用的往复式机械增压装置,与后者相比,电化学氢泵有紧凑、升压效率高、由于没有机械动作部分,因此无需维护、几乎没有噪声等诸多优点。电化学氢泵主要由质子传导膜分开的两个气室构成,质子传导膜两侧有电化学催化剂。在外接直流电时,处于正极气室内的低压氢气在电催化作用下解离成质子通过质子传导膜传至负极气室重新生成高压氢气,如公式(1)所示。

5.e=(rt/2f)ln(p2/p1)+ir

ꢀꢀꢀꢀ

(1)

6.在(1)式中,e为施加于氢泵两侧的直流电压(v),r为气体常量(8.3145j/k

·

mol),t为氢泵内的温度(k),f为法拉第常量(96485c/mol),p1表示正极侧压力(pa),p2表示负极侧压力(pa),i表示电流(a),r表示电池总电阻(ω)。

7.当温度和电流、总电阻不变时,施加的直流电压越大,氢气压力增高的倍数越大,这个倍数的增加是趋于电压值的自然常数次方的,增压效果剧增。

8.申请公布号cn110552014a的松下公司在中国申请的专利,涉及一种电化学式泵,主要描述了单级增压中对膜的强支撑结构;在cn111082091a的专利中主要描述了多单元氢泵结构。

9.申请公布号cn111054192a的发明专利,涉及一种利用电化学电池生产和提供净化的气体的方法。

技术实现要素:

10.本实用新型的目的是提供一种增压效果好的制备高压高纯氢气的电化学氢泵系统,以制得高压、高纯度的氢气。

11.为实现上述目的,本实用新型采用如下技术方案:

12.一种制备高压高纯氢气的电化学氢泵系统,包括电化学氢泵、与电化学氢泵的低压气室连接的低压管路系统及电化学氢泵的高压气室连接的高压管路系统,低压管路系统包括低压氢源、进气管路、循环管路、氢水管理器、低压分水器,所述氢水管理器设置在进气

管路上,进气管路一端连接低压气室的进气口,另一端连接气压氢源;循环管路的一端连接低压气室的回气口,另一端连接氢水管理器,以使得未反应的氢气重新进入低压气室;

13.所述低压分水器设置在循环管路上,用于低压侧的气水分离;

14.高压管路系统包括高压分水器、高压气瓶、排气管路,排气管路的一端连接电化学氢泵的高压气室,另一端连接高压气瓶,高压分水器设置在排气管路上,用于高压侧的水气分离。

15.进一步地,所述低压氢源为低压氢气瓶、液氢、金属储氢、有机物储氢或现场制氢。

16.进一步地,所述氢水管理器为增湿器、引射器、氢循环器中的一种或其组合。

17.进一步地,所述进气管路上于低压氢源与氢水管理器之间设有低压截止阀、稳压阀。

18.进一步地,所述循环管路上于氢水管理器与低压分水器之间连接有排废管路,排废管路上设有排气阀。

19.进一步地,所述电化学氢泵为单级氢泵或多级氢泵。

20.进一步地,所述排气管路上于靠近高压气瓶的一侧连接有放空管路,放空管路上设有放空阀。

21.进一步地,所述排气管路上还串接有干燥器,干燥器位于高压分水器与高压气瓶之间。

22.进一步地,所述高压分水器与干燥器之间设有高压截止阀一,干燥器与高压气瓶之间设有高压截止阀二。

23.本实用新型的有益效果:

24.本实用新型的电化学氢泵系统采用了高效的氢水管理器和高低压两侧的气水分离器,低压侧的分水器可以将气水分离,分离出的未反应氢气经氢水管理器再次进入电化学氢泵,提高增压功效,降低能耗,再加上高压侧的高压分水器,使得制得的氢气纯度提高。

附图说明

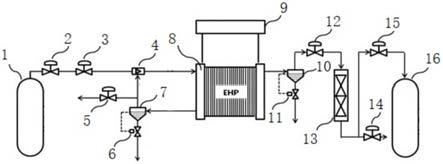

25.图1是本实用新型的制备高压高纯氢气的电化学氢泵系统的示意图。

26.图中各标记对应的名称:

27.1、低压氢源,2、低压截止阀,3、稳压阀,4、氢水管理器,5、排气阀,6、低压排水阀,7、低压分水器,8、电化学氢泵,9、直流电源,10、高压分水器,11、高压排水阀,12、高压截止阀一,13、干燥器,14、放空阀,15、高压截止阀二,16、高压气瓶。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

29.本实用新型的实施例:

30.如图1所示,一种制备高压高纯氢气的电化学氢泵系统,包括电化学氢泵8、与电化学氢泵8的低压气室连接的低压管路系统及电化学氢泵8的高压气室连接的高压管路系统,

低压管路系统包括低压氢源1、进气管路、循环管路、氢水管理器4、低压分水器7。本实施例中,低压氢源1为低压氢气瓶,也可采用液氢、金属储氢、有机物储氢或现场制氢。

31.进气管路一端连接电化学氢泵8的低压气室的进气口,另一端连接低压氢源1。进气管路上于低压氢源与氢水管理器之间设有低压截止阀2、稳压阀3。

32.氢水管理器4设置在进气管路上,从低压氢源过来的氢气经氢水管理器4后进入电化学氢泵8的低压气室的进气口。

33.循环管路的一端连接低压气室的回气口,另一端连接氢水管理4器,以使得未反应的氢气重新进入低压气室。氢水管理器为增湿器、引射器、氢循环器中的一种或其组合。氢水管理器4,主要是对进入电化学氢泵8的氢气增湿。本实施例中,氢水管理器4采用加热鼓泡与喷淋相结合的增湿器,使氢气处于饱和水蒸气增湿状态进入电化学氢泵8。增湿器可以为晗轮、膜增湿器、鼓泡增湿器、喷淋增湿器、超声雾化增湿器等多种方式。

34.低压分水器7设置在循环管路上,用于低压侧的气水分离。由电化学氢泵8排出的未反应的氢气、水和其他组分进行气水分离,水由低压分水器7的低压排水阀6排出,其他气体组分由排气阀5排出,未反应氢气进入氢水管理器再进入电化学氢泵8。

35.循环管路上于氢水管理器4与低压分水器7之间连接有排废管路,排废管路上设有上述的排气阀5。

36.低压排水阀6和排气阀5都为常闭阀件,间歇式排出水和气体。通常情况下,由低压分水器出来的是氢气,重新进入氢水管理器,再进入电化学氢泵8。

37.高压管路系统包括高压分水器10、高压气瓶16、排气管路,排气管路的一端连接电化学氢泵的高压气室,另一端连接高压气瓶16。高压分水器10设置在排气管路上,用于高压侧的水气分离。

38.排气管路上于靠近高压气瓶16的一侧连接有放空管路,放空管路上设有放空阀14。排气管路上还串接有干燥器13,干燥器13位于高压分水器10与高压气瓶16之间。

39.高压分水器10与干燥器13之间设有高压截止阀一12,干燥器13与高压气瓶16之间设有高压截止阀二15。本实施例中的低压截止阀、高压截止阀一和高压截止阀二,是按高压侧和低压侧的定义,并非有限定作用。

40.本实用新型的一种制备高压高纯氢气的电化学氢泵系统的工作原理如下:

41.氢气经过低压截止阀2和稳压阀3后进入氢水管理器4,氢气以增湿状态进入电化学氢泵8;电化学氢泵8在外加直流电的情况下,氢气在电化学氢泵8内的膜电极组合件中正极电催化剂作用下解离为氢质子,氢质子通过质子导电膜,在负极电催化剂得到电子生成氢气,同时氢气压力由p1增至p2,没有反应的氢气和过量水以及其他组分混合物从电化学氢泵8流出,进入低压分水器。由低压分水器7出来的是循环氢气,重新进入氢水管理器4,再进入电化学氢泵8。从电化学氢泵8的高压气室出来的高压氢气进入高压分水器10进行水气分离,水由高压排水阀11排出。分出的高压氢气经高压截止阀一12进入干燥器13,在操作过程中需要经过放空阀对排气管路进行排空处理,排空后放空阀关闭,最终高压高纯氢气通过高压截止阀二15进入高压气瓶16储存。

42.电化学氢泵采用单级氢泵或多级氢泵,原理属于现有技术。膜电极组合件中的质子传导膜只允许氢质子传递过去,其他组分被阻隔在低压气室中,产生高纯度的高压氢气。如果其他组分中含有污染物成分,正极电催化剂要选用抗中毒催化剂。

43.本实用新型的高压高纯氢气的电化学氢泵系统具有如下优点:

44.(1)相比于常用的机械增压装置,电化学氢泵系统由于没有机械动作部分,几乎没有噪声,没有机械损耗,减少漏气风险,安全性高,几乎无需维护;

45.(2)采用了高效的氢水管理和气水分离技术,提高增压功效,降低能耗;电化学氢泵本身紧凑,氢气升压效率高,氢气纯度高;

46.(3)结构简单,易于加工制造,适于大规模生产,可以大幅度降低成本,同时使组装工序和要求相对简单易于控制。可应用于便携式移动氢气增压设备以及固定式氢气加氢站等使用,也可用于高纯氢制备设备。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1