一种铝用焙烧炭块清理设备的制作方法

1.本实用新型属于氧化铝生产技术领域,具体涉及一种铝用焙烧炭块清理设备。

背景技术:

2.氧化铝生产工艺中,炭块是铝电解生产过程必不可少的电解材料,其主要作用是在铝电解过程中,将电导入电解槽并参与电化学反应。炭块在使用前,需在四周填充焦粉焙烧,以固定炭块的几何尺寸和放置炭块在高温焙烧时接触空气氧化和变形。焙烧出炉后的碳块表面基本上粘附有大量的填充料,该填充料如果带入电解槽增加电解碳渣量,降低电流效率,因此炭块在进入电解之前必须把表面粘附的填充料清理干净。

3.炭块清理部位主要包括四周和顶部炭碗,目前的工艺通常采用人工清理的方式来清理炭块表面粘附填充料,该作业方式劳动强度大、成本高、高温及粉尘污染导致工作环境恶劣,为保护环境,减少对作业人员身体健康的影响,采用机器人全自动自动清理碳块并自动收尘势在必行。

4.有人研究采用自动化的方式清理炭块,即通过智能系统控制机械手利用采用刮板或平面铣刀对炭块表面的填充料进行清理。该技术存在以下缺点:

5.1)机械手驱动机构采用两把铣刀与炭块进行清理,对应铣刀配置两个电机,导致驱动机构重量增加,机械手成本相应增加;

6.2)由于炭块在高温烧制后会略微变形,用和炭碗形状相同的模具旋转插入炭碗内部,会破坏炭碗内壁和炭碗内斜槽。

技术实现要素:

7.本实用新型的目的是,提供一种铝用焙烧炭块清理设备,针对炭碗的特殊结构,设计新式铣刀对炭碗进行清理,并且减轻驱动机构重量,降低机械手采购成本。

8.本实用新型采用的技术方案是,一种铝用焙烧炭块清理设备,包括机械手和清理系统,所述清理系统安装在机械手上,机械手与控制系统电连接,所述清理系统包括:

9.机架,用于安装清理炭块的铣刀和驱动机构,所述机架为一侧开口的半封闭壳体结构,包括顶板,底板和侧板,所述顶板、底板和侧板上设有安装孔,其中一侧板连接机械手;

10.铣刀,包括圆盘铣刀和直柄铣刀,分别用于清理炭块端面和炭碗及其内部的斜槽;

11.驱动机构,包括电机、联轴器、t型转向减速器和离合器;

12.其中,电机安装在一侧板上,通过联轴器连接t型转向减速器,所述t型转向减速器另外两个输出轴通过联轴器分别连接离合器,离合器输出轴分别连接圆盘铣刀和直柄铣刀。

13.进一步的,所述圆盘铣刀包括:

14.圆盘,圆盘中央开设连接孔与离合器输出轴连接,圆盘周向设有挡板;

15.圆盘刀片,所述圆盘刀片为梯形体,沿挡板周向均匀间隔设有4-6个,圆盘刀片底

面和端面分别与圆盘和挡板固定连接,圆盘刀片顶面倾斜包括前角和后角,所述前角超出挡板高度,后角高度与挡板持平。

16.进一步的,所述直柄铣刀包括:

17.刀柄,所述刀柄为直径小于斜槽孔径的杆体,刀柄顶端设有连接座连接离合器输出轴,刀柄上部向底端沿长度方向开设刀槽,所述刀槽为平面刀槽,沿刀柄周向均匀间隔开设1-3个;

18.直柄刀片,所述直柄刀片长度与刀槽适配,分别对应安装在刀槽其中一端面上,所述直柄刀片侧端面伸出刀槽位于刀柄外,并且该侧端面以刀柄中心轴线旋转形成的圆与斜槽相适配。

19.进一步的,所述电机位于机架外与侧板固定连接,电机输入端连接控制系统,所述离合器采用双轴磁粉离合器,分别安装在顶板和底板上,位于机架外并且与控制系统电连接。

20.进一步的,所述清理系统还包括:

21.负压吸尘管,设置在与电机相对的侧板上并且贯穿侧板,负压吸尘管进口位于机架外,出口位于机架内通过输气管连接负压源;

22.高压吹扫管,设置在底板上位于离合器一侧并且贯穿底板,高压吹扫管出口位于机架内,高压吹扫管进口位于机架外,通过输气管与高压空气源连接。

23.进一步的,所述机械手与控制系统电连接,并且机械手上设有定位系统,所述定位系统采用机器视觉定位系统拍照定位炭块,并且利用三维建模标准炭块。

24.进一步的,多数机器视觉定位系统采用at-s1000-01a固定式3d视觉系统。

25.相较现有技术,本实用新型的有益效果是:

26.1)本设计的清理系统结构简单,独特的t型转向减速器和离合器组合能在使用一个电机的情况下分别控制圆盘铣刀和直柄铣刀的旋转,使用时不仅便于功能转换,并且有效减轻驱动机构重量,因为负载越重,机械手需要增加额定负载能力,价格就相对越高,从而降低机械手采购成本,本实用新型所设计专用的炭碗清理机构,不仅能清理炭碗和内部斜槽,还具备修复功能,将变形的炭碗和斜槽修复成标准尺寸;

27.2)所述圆盘铣刀用于清理炭块端面,圆盘设置增大清理面积,提高效率,圆盘铣刀沿挡板周向间隔设置,通过离合器输出轴旋转带动圆盘铣刀旋转,圆盘铣刀采用梯形体结构,其顶面倾斜包括前角和后角,所述前角超出挡板实现对炭块清理,后角有利于排屑;

28.3)所述直柄铣刀通过设置刀槽并且在刀槽中匹配斜槽安装直柄刀片,通过离合器输出轴旋转带动刀柄旋转,使得直柄刀片对炭碗内部形成清理,并且可以伸入斜槽对斜槽进行清理,避免破坏炭碗内壁和炭碗内斜槽,此外,这种平面刀槽方便退料,避免粘黏;

29.4)本设计将电机、离合器安装在机架外分别与侧板、顶板和底板连接,控制机架本身尺寸,减轻重量,两个离合器相对设置,使得圆盘铣刀与直柄铣刀相对,使用时有利于保持清理系统重量平衡,保证清理稳定性;

30.5)本实用新型清理系统集成了圆盘铣刀、高压吹扫装置、直柄铣刀、负压收尘装置,不易积灰,设计负压吸尘管对炭碗清理时边铣边抽吸碎屑,提高炭块清理质量和效率,通过高压吹扫管高压吹扫视觉定位系统镜头、机架内联轴器、离合器等处的灰尘;

31.6)本实用新型通过设置定位系统对炭块定位,利用三维建模标准炭块,配合智能

控制算法,自动识别炭块位置,通过机械手控制清理系统全方位清理炭块而无需人工参与,提高清理效率,节约人力成本。

附图说明

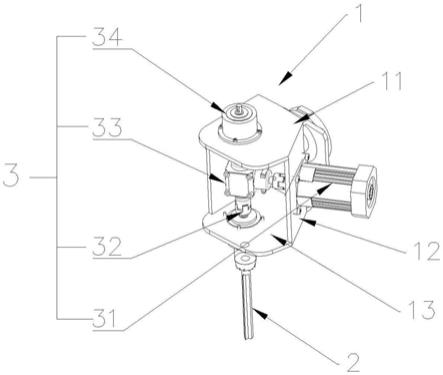

32.图1为本实用新型结构示意图;

33.图2为本实用新型整体安装示意图;

34.图3为本实用新型圆盘铣刀结构示意图;

35.图4为本实用新型直柄铣刀结构示意图;

36.图5为本实用新型负压吸尘管和高压吹扫管的安装示意图;

37.图6为现有技术使用的铣刀结构示意图。

38.图中标注:1、机架,11、顶板,12、底板,13、侧板,2、铣刀,21、圆盘铣刀,211、圆盘,212、挡板,213、圆盘刀片213-1、前角,213-2、后角,22,直柄铣刀,221、刀柄,222、连接座,223、刀槽,224、直柄刀片,3、驱动机构,31、电机,32、联轴器,33、t型转向减速器,34、离合器,4、负压吸尘管,5、高压吹扫管。

具体实施方式

39.以下将结合说明书附图对本实用新型进一步解释说明,以便于本领域专业技术人员更好地理解。

40.请参阅图1-5,一种铝用焙烧炭块清理设备,包括机械手和清理系统,所述机械手采用sra100hs(nachi)系列机器人,所述清理系统安装在机械手上,机械手与控制系统电连接,并且机械手上设有定位系统,所述定位系统采用机器视觉系统拍照定位炭块,并且利用三维建模标准炭块,以便于通过智能算法直接操控机械手和清理系统对炭块进行自动化清理,而无需人工操作。具体地,所述机器视觉系统采用at-s1000-01a固定式3d视觉系统,自身配备三维建模,具有通用性强、抗冲击、防震的优点。

41.所述清理系统包括机架1、铣刀2、驱动机构3和负压吸尘管4、高压吹扫管5。

42.所述机架1用于安装清理炭块的铣刀2和驱动机构3,并且将清理系统安装在机械手上。为了减轻装置重量,使得结构紧凑,所述机架1为一侧开口的半封闭壳体结构,包括顶板11,底板12和侧板13,所述顶板11、底板12和侧板13上均设有安装孔。具体地,所述机架1与开口相对的一侧板通过法兰与机械手固定连接,有利于结构平衡。

43.所述铣刀2包括圆盘铣刀21和直柄铣刀22,分别用于清理炭块端面和炭碗及其内部的斜槽。

44.所述驱动机构3包括一个电机31、三个联轴器32、一个t型转向减速器33和两个离合器34。其中,所述t型转向减速器33位于机架1内并且其三个输出轴分别连接联轴器32,其中一个联轴器32通过安装孔与电机1连接,另外两个联轴器32通过安装孔分别连接离合器34,离合器34输出轴分别连接圆盘铣刀21和直柄铣刀22。

45.具体地,所述电机31位于机架1外与侧板13固定连接,电机31输入端连接控制系统,所述离合器34采用双轴磁粉离合器,分别安装在顶板11和底板12上,位于机架1外并且与控制系统电连接。所述铣刀2包括圆盘铣刀21和直柄铣刀22,圆盘铣刀21用于清理炭块端面,直柄铣刀22用于清理炭碗及其内部的斜槽。

46.本设计独特的t型转向减速器33和离合器34组合能在使用一个电机31的情况下分别控制圆盘铣刀21和直柄铣刀22的旋转,取代传统两个铣刀分别配置电机的设置,并且该设计结构紧凑,配件简单,减轻驱动机构重量,降低机械手采购成本。

47.进一步的,所述圆盘铣刀21包括圆盘211和圆盘刀片213,所述圆盘211中央开设连接孔,离合器34输出轴通过连接孔与圆盘211连接,从而带动圆盘铣刀21转动,圆盘211周向设有挡板212,用于安装圆盘刀片213并且对圆盘刀片213形成支撑。所述圆盘刀片213为梯形体,沿挡板212周向均匀间隔设有4个,圆盘刀片213底面和圆盘211盘面固定连接,圆盘刀片213端面与挡板212固定连接,圆盘刀片213顶面倾斜包括前角213-1和后角213-2,所述前角213-1超出挡板212高度,主要用于刮削炭块表面粘附填充料,后角213-2低于前角213-1与挡板212持平,有利于排屑并且避免损伤挡板212。

48.所述直柄铣刀22包括刀柄221和直柄刀片224,所述刀柄221为直径小于斜槽孔径的杆体,长度不小于斜槽长度,刀柄221顶端设有连接座222连接离合器34输出轴,刀柄221上部向底端沿长度方向开设刀槽223,所述刀槽223为平面刀槽,这种平面刀槽方便退料,避免粘黏,所述刀槽223沿刀柄221周向均匀间隔开设2个,有利于保持直柄铣刀22旋转时自身结构稳定性,提高清理效率。所述直柄刀片224长度与刀槽223适配,分别对应安装在刀槽223其中一端面上,直柄刀片224侧端面伸出刀槽223位于刀柄221外,并且该侧端面以刀柄221中心轴线旋转形成的圆与斜槽相适配,不仅能清理炭碗和内部斜槽,避免破坏炭碗内壁和炭碗内斜槽,还具备修复功能,将变形的炭碗和斜槽修复成标准尺寸。

49.所述负压吸尘管4设置在与电机1相对的侧板13上并且贯穿侧板13,负压吸尘管4进口位于机架1外,负压吸尘管4出口位于机架1内通过输气管连接负压源。负压吸尘管4进口靠近直柄铣刀22刀柄221上端,负压吸尘管4出口位于机架1内通过输气管与负压源连接。本实施例中,所述负压源采用空压机,通过输气管连接负压发生器供气口,负压发生器进口通过输气管连接连接管出口,负压发生器出口通过输气管连接废料回收装置。

50.高压吹扫管5设置在与电机31相对的侧板12上并且贯穿侧板12,高压吹扫管5出口位于机架1内,进口通过输气管连接高压空气。

51.使用时,利用机械手将负压吸尘管4旋转至与炭碗垂直,伸入炭碗先吸收炭渣,再用直柄铣刀22清理炭碗内部;使用后,利用所述高压吹扫管5对视觉定位系统镜头、机架1内部的联轴器32、离合器34处的灰尘。

52.本设计采用双铣刀2方式,针对炭块端面和炭碗及其内部的斜槽分别设置圆盘铣刀21和直柄铣刀22,圆盘铣刀21能快速完成炭块端面的填充物清理,直柄铣刀22伸入炭碗,其独特的结构在清理炭碗和斜槽时,不会对炭碗内壁产生损伤,造成高温炭碗变形,而在双铣刀的状况下,采用一个电机1通过联轴器32、t型转向减速器33和离合器34共同控制圆盘铣刀21和直柄铣刀22,满足控制要求的同时,实现驱动机构3轻便、简单。

53.以上所述的实施例仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1