一种用于PCB通孔金属加厚的酸性硫酸盐电镀铜组合添加剂

一种用于pcb通孔金属加厚的酸性硫酸盐电镀铜组合添加剂

技术领域

1.本发明属于电子电镀技术领域,具体涉及一种用于pcb通孔金属加厚的酸性硫酸盐电镀铜组合添加剂。

背景技术:

2.随着高密度互连印制电路板中孔尺寸的不断缩小,pcb层数不断增加,孔的厚径比增大,pcb上通孔铜金属化是实现高密度互连的关键技术之一。pcb通孔因其特殊的几何结构,导致电流在孔内和孔表面分布不均匀;金属离子和添加剂的转移速率也不同,使得铜镀层在孔内壁难以达到良好的均匀性。酸性电镀铜镀液中加入组合添加剂,可以使pcb通孔电镀实现均匀加厚沉积。这不仅有利于实现不同pcb层的电气互连,还可以为pcb板上电子元件的引脚提供焊点,从而提升电子产品的可靠性。因此,发明具有高分散能力、适用于pcb高厚径比通孔电镀铜的添加剂具有重要的工业应用价值。

3.cn105734623a公开了一种酸性镀铜添加剂,添加剂为0.1~10g/l的二硫化物、1~100g/l的聚乙二醇、0.1~5g/l的烷基季铵盐型阳离子表面活性剂以及0.1~4ml/l甲醛。该添加剂组合能显著提高酸性镀铜液的分散能力,满足厚径比为8:1的通孔均匀加厚要求,但该添加剂组合中含有有毒的甲醛。cn103572335a公开了一种通孔电镀铜溶液的制备方法,所述电镀铜溶液中添加剂分别为2

‑

巯基苯并咪唑和乙撑硫脲混合物(光亮剂)、聚乙二醇(载运剂)以及聚乙烯基咪唑鎓和n

‑

乙烯基咪唑与环氧化合物聚合物的混合物(整平剂)。该添加剂组合能够使pcb通孔酸性镀铜分散能力达到95%以上,且镀层致密平整,延展性好;但该添加剂组合仅适用于通孔厚径比6以下的通孔电镀。

技术实现要素:

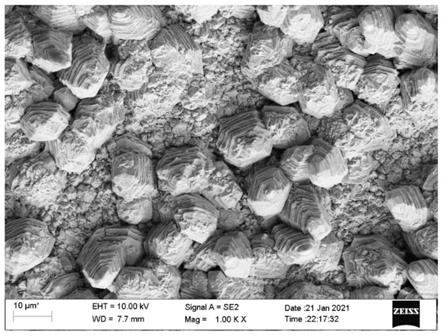

4.本发明的目的在于克服现有技术缺陷,提供一种用于pcb通孔金属加厚的酸性硫酸盐电镀铜组合添加剂。

5.本发明的技术方案如下:

6.一种用于pcb通孔金属加厚的酸性硫酸盐电镀铜组合添加剂,由载体阻化剂、细化剂和均镀剂以100

‑

800∶0.5

‑

10∶1.5

‑

20的质量比组成,且载体阻化剂在酸性硫酸盐电镀铜镀液中的浓度为100

‑

800mg/l,该酸性硫酸盐电镀铜镀液以水为溶剂,含有60

‑

90g/l五水硫酸铜、160

‑

240g/l浓硫酸和0.04

‑

0.08g/l氯离子;

7.载体阻化剂为聚乙二醇十二烷基醚、硬脂醇聚醚、聚乙二醇醚、油醇聚氧乙烯醚、月桂醇聚醚、聚乙烯醇、聚氧乙烯山梨糖醇酐单棕榈酸酯或聚乙二醇硬脂酸酯;

8.细化剂为硫代乳酸、l

‑

甲硫氨酸、3

‑

疏基丙酸、2

‑

甲基

‑2‑

丙亚磺酰胺、β

‑

疏基乙胺、硫代氨基脲、烯丙基硫脲、脒基硫脲、4

‑

羟基苯硫酚、3

‑

甲硫基

‑

1,2,4

‑

三嗪或2,7

‑

二羟基萘

‑

3,6

‑

二磺酸钠;

9.均镀剂为叶酸、吡啶二羧酸、3

‑

吡啶磺酸、2

‑

氨基

‑5‑

疏基

‑

1,3,4

‑

噻二唑、6

‑

氯

‑1‑

羟基苯并三氮唑、甲基橙、碱性红、龙胆紫、罗丹明、次黄嘌呤、6

‑

甲基

‑2‑

吡啶腈、1,10

‑

菲咯

啉、磺胺吡啶、1

‑

(2

‑

吡啶偶氮)

‑2‑

萘酚、十二烷基二甲基胺乙内脂或1

‑

丁基

‑3‑

甲基咪唑四氟硼酸盐。

10.上述载体阻化剂在酸性硫酸盐电镀铜镀液中的浓度高于800mg/l,会导致铜离子沉积极大被抑制,沉积速率变慢;浓度低于100mg/l,会导致镀层粗糙;

11.上述细化剂在酸性硫酸盐电镀铜镀液中的浓度高于10mg/l,会导致孔内部沉积速度过快,镀层易粗糙、颗粒大,镀层平整性差;浓度低于0.5mg/l,会导致孔内部铜沉积速率较慢,通孔内部镀层厚度薄;

12.如图1和2所示,上述均镀剂在酸性硫酸盐电镀铜镀液中的浓度高于20mg/l,会导致镀层夹杂这类物质,影响镀层物理性质如导电性;浓度低于1.5mg/l,会导致无法调控孔口、孔中部铜沉积速率,影响均镀效果。

13.在本发明的一个优选实施方案中,所述载体阻化剂为聚乙二醇醚、聚乙二醇硬脂酸酯、硬脂醇聚醚或油醇聚氧乙烯醚。

14.在本发明的一个优选实施方案中,所述细化剂为1

‑

巯甲基环丙基乙酸、3

‑

甲硫基

‑

1,2,4

‑

三嗪、2,7

‑

二羟基萘

‑

3,6

‑

二磺酸钠或2

‑

甲基

‑2‑

丙亚磺酰胺。

15.在本发明的一个优选实施方案中,所述均镀剂为龙胆紫、十二烷基二甲基胺乙内脂、1

‑

(2

‑

吡啶偶氮)

‑2‑

萘酚或1

‑

丁基

‑3‑

甲基咪唑四氟硼酸盐。

16.在本发明的一个优选实施方案中,所述载体阻化剂为聚乙二醇醚,所述细化剂为1

‑

巯甲基环丙基乙酸,所述均镀剂为龙胆紫。

17.在本发明的一个优选实施方案中,所述载体阻化剂为聚乙二醇硬脂酸酯,所述细化剂为3

‑

甲硫基

‑

1,2,4

‑

三嗪,所述均镀剂十二烷基二甲基胺乙内脂。

18.在本发明的一个优选实施方案中,所述载体阻化剂为硬脂醇聚醚,所述细化剂为2,7

‑

二羟基萘

‑

3,6

‑

二磺酸钠,所述均镀剂为1

‑

(2

‑

吡啶偶氮)

‑2‑

萘酚。

19.在本发明的一个优选实施方案中,所述载体阻化剂为油醇聚氧乙烯醚,所述细化剂为2

‑

甲基

‑2‑

丙亚磺酰胺,所述均镀剂为1

‑

丁基

‑3‑

甲基咪唑四氟硼酸盐。

20.在本发明的一个优选实施方案中,由载体阻化剂、细化剂和均镀剂以200

‑

700∶0.5

‑

6∶1

‑

8的质量比组成,且载体阻化剂在酸性硫酸盐电镀铜镀液中的浓度为200

‑

700mg/l。

21.在本发明的一个优选实施方案中,所适用的电镀条件为:采用恒电流双阳极电镀的方式,阴极与阳极的距离为6

‑

25cm,阴极电流密度为1

‑

3a/dm2,温度为20

‑

35℃,电镀时间30

‑

100min;阳极采用磷铜,阴极移动和/或空气搅拌。

22.本发明的有益效果是:

23.1、本发明采用多元醚、醇或酯的大分子聚合物为载体阻化剂;该类物质在镀液中为主吸附剂,起降低表面张力和主要阻化作用(孔口阻化),同时是细化剂和均镀剂的共吸附载体,有利于含量较少的细化剂和均镀剂发挥作用。

24.2、本发明采用特定的含硫化合物作为细化剂:高效促进铜晶核形成,细化铜镀层颗粒粒径,使颗粒致密和镀层光亮性。

25.3、本发明采用新型含氮杂环、四级铵盐类物质作为均镀剂:该类物质在高电流密度区与载体阻化剂和细化剂协同强阻化铜离子还原,而在低电流密度区与载体阻化剂和细化剂协同弱阻化铜离子还原,使高低电流密度区镀层厚度均匀。

26.4、本发明在使用条件范围内,能够有效降低镀液表面张力,细化铜层颗粒,实现pcb厚径比高的通孔均匀电镀加厚,分散能力值高。

附图说明

27.图1均镀剂浓度不适宜,镀层电镜图,颗粒粗糙,平整性差。

28.图2均镀剂浓度适宜,镀层电镜图,颗粒致密,平整性好。

29.图3本发明实施例1中pcb通孔电镀铜层金相显微镜图(放大400倍)。

30.图4本发明实施例2中pcb通孔电镀铜层金相显微镜图(放大400倍)。

31.图5本发明实施例3中pcb通孔电镀铜层金相显微镜图(放大400倍)。

32.图6本发明实施例4中pcb通孔电镀铜层金相显微镜图(放大400倍)。

具体实施方式

33.以下通过具体实施方式结合附图对本发明的技术方案进行进一步的说明和描述。

34.本发明酸性硫酸盐电镀铜组合添加剂的配制,以配制1l的浓缩液为例:

35.①

准确称取250g的载体阻化剂,按载体阻化剂、细化剂和均镀剂质量比100∶1∶3称取细化剂和均镀剂,定容至1l,配制为添加剂浓缩液;根据添加剂不同含量,可配置成不同含量比例的组合添加剂。

36.②

电镀时,取1ml/l的浓缩液加入至低铜高酸的基础液(即酸性硫酸盐电镀铜镀液,其以水为溶剂,含有60

‑

90g/l五水硫酸铜、160

‑

240g/l浓硫酸和0.04

‑

0.08g/l氯离子)中。

37.③

通孔印制电路板经碱液除油和5

‑

10%h2so4水溶液酸洗活化前处理后超纯水洗,然后直接置于酸性硫酸盐电镀铜镀液的镀槽中,进行通孔电镀铜;完成电镀后,从电镀液中取出阴极,用蒸馏水清洗表面,冷风干燥,其中:电镀铜采用恒电流双阳极电镀的方式,阴极与阳极的距离为6

‑

25cm,阴极电流密度为1

‑

3a/dm2;镀液温度为20

‑

35℃,电镀时间30

‑

100min;阳极采用磷铜,阴极移动,镀液空气搅拌。

38.以1l电镀液,通孔孔径250μm且孔厚3mm为例,通孔初始面铜厚度为20.0μm,孔中部铜层厚度为5.0μm,可知采用本发明的酸性硫酸盐电镀铜组合添加剂,能够获得理想的高厚径比通孔均匀电镀加厚效果。具体的酸性硫酸盐电镀铜组合添加剂的组合的实施例如下表1所示:

39.表1不同酸性硫酸盐电镀铜组合添加剂组合

[0040][0041][0042]

如图3至6所示,pcb上不同孔径的孔顶部、孔底部以及孔中部电镀铜层厚度由金相显微镜测得,可以看到本发明实施例1的酸性硫酸盐电镀铜组合添加剂能够有效降低镀液表面张力,细化铜层颗粒,实现pcb厚径比高达12∶1通孔均匀电镀加厚,分散能力值(tp)高达97.6%,而用实施例2至4的酸性硫酸盐电镀铜组合添加剂也能够有效降低镀液表面张力,细化铜层颗粒,同样实现pcb厚径比高达12∶1通孔均匀电镀加厚,其分散能力值(tp)也依次达到94.7%、82.6%和77.1%。要说明的是:当pcb孔径范围在200

‑

1000μm时,得到的结果与上述实施例结果相同或相近。

[0043]

以上所述,仅为本发明的较佳实施例而已,故不能依此限定本发明实施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1