一种用于碳钢制氟电解槽防腐处理镍镀层的制备方法与流程

1.本发明属于电镀镍镀层的技术领域,具体涉及一种用于碳钢制氟电解槽防腐处理镍镀层的制备方法。

背景技术:

2.含氟材料因产品性能好、品种多样化、经济效益高等特点,在核电工业、医药、塑料、石油化工、航空航天等领域应用广泛。含氟材料的制备离不开氟气,氟气的获取是其中的关键环节,氟化工行业目前最为稳定成熟的制氟技术是中温电解制氟法,其电解槽的材质多选用碳钢和蒙乃尔合金。蒙乃尔合金在氟气、盐酸、硫酸、氢氟酸以及它们的派生物中有优异的耐蚀性,但是蒙乃尔合金的成本较高,价格是普通碳钢的几十倍,因此在一定程度上也限制了它的应用。碳钢材质价格便宜,多数企业选择碳钢材质制备制氟电解槽。碳钢在90~120℃的制氟环境下会发生严重的腐蚀,同时氢原子渗入碳钢并可能诱导应力腐蚀开裂,导致电解槽破损,进而造成氟气与氢气泄露而发生爆炸的危险,严重危害人身与企业财产安全,因此这在一定程度上制约了氟化工企业的生产与发展。

3.目前对于化工设备的腐蚀问题,可采用的方法有耐蚀有机涂层、内衬聚四氟乙烯板、化学气相沉积、化学镀等方法。但是这些方法运用于制氟电解槽的防腐蚀,存在导热系数低、传热慢、设备条件不允许、结合力差等问题。

技术实现要素:

4.针对碳钢制氟电解槽制氟易发生腐蚀的技术问题,本发明提供一种用于碳钢制氟电解槽防腐处理镍镀层的制备方法,该方法能有效解决氟化工行业碳钢电解槽设备的腐蚀问题,同时又能满足电解槽的制氟生产条件,还节约了企业经济成本,因此具有很好的应用前景。

5.本发明的技术方案是这样实现的:

6.一种用于碳钢制氟电解槽防腐处理镍镀层的制备方法,其特征在于,包括以下步骤:

7.(1)前处理:将制氟电解槽进行前处理后得到碳钢槽体基材,备用;

8.(2)制备电镀液:将硫酸镍、氯化镍、硼酸、1#添加剂、2#添加剂、光亮剂溶于去离子水中配制得到电镀液,所述电镀液中各组分浓度为:硫酸镍220~260g/l、氯化镍20~50g/l、硼酸20~50g/l、1#添加剂0.05~1g/l、2#添加剂0.05~1g/l、光亮剂0.1~1g/l;

9.(3)制备镍镀层:将前处理好的碳钢槽体基材注入镀镍电镀液,以碳钢槽体基材作为阴极,纯镍、石墨或不锈钢中的一种作为阳极,在碳钢槽体基材上电镀沉积镍镀层。

10.进一步的,所述1#添加剂为二丁酸二辛酯磺酸钠、正辛基硫酸钠、异辛基硫酸钠中的两种或多种;所述2#添加剂为植酸、磺基水杨酸、柠檬酸中的一种或多种;所述光亮剂为糖精钠、1,4

‑

丁炔二醇、香豆素、烯丙基磺酸钠中的两种或多种。

11.进一步的,电镀前采用10%的氨水调节电镀液ph值为3.8~4.5。

12.进一步的,步骤(3)中的电镀工艺参数为:采用直流电源,电镀液温度为35~45℃,电流密度为1~3a/dm2,电镀时间为20~60min,阴阳极间距为5~30cm。

13.进一步的,步骤(1)中的前处理具体包括以下步骤:

14.s1槽体打磨与安装:用180~2000目砂纸对制氟电解槽内壁进行抛光处理,使内壁表面粗糙度在100~500nm之间,阴极清理完成后保持干燥,放到指定位置,连接进出水管线;阳极打磨至表面平整,无杂质毛刺即可,用纯化水清洗干净;阴阳极准备完成后,安装阳极板及阴阳极电源线、进出水管道和温度传感器;

15.s2碱洗:向打磨好的制氟电解槽注入50~70℃的碱洗液碱洗5~20min,除去制氟电解槽内表面油脂和杂质;

16.s3水洗:将碱洗后的制氟电解槽用常温纯化水喷洗1~3min,除去残留的碱液;

17.s4酸洗:将水洗好的制氟电解槽用酸洗液酸洗1~3min,除去槽体内表面氧化膜,活化碳钢表面;

18.s5水洗:将酸洗好的制氟电解槽用常温纯化水喷洗1~3min,清洗碳钢工件表面残留的酸洗液,即得到碳钢槽体基材。

19.进一步的,所述碱洗液由氢氧化钠、碳酸钠、磷酸三钠、硅酸钠和碱洗添加剂溶于去离子水中配制而成,碱洗液各组分的浓度为:氢氧化钠5~15g/l、碳酸钠15~40g/l、磷酸三钠15~40g/l、硅酸钠5~15g/l、碱洗添加剂0.5~3g/l。

20.进一步的,所述碱洗添加剂为十二烷基硫酸钠、十二烷基苯磺酸钠和op

‑

10乳化剂中的一种或多种。

21.进一步的,所述酸洗液由盐酸或硫酸、酸洗添加剂和缓蚀剂稀释溶解于去离子水中配制而成,所述酸洗液各组分的浓度为:盐酸或硫酸2~10wt%、酸洗添加剂0.05~2g/l、缓蚀剂0.5~2g/l。

22.进一步的,所述酸洗添加剂为十二烷基硫酸钠或十二烷基苯磺酸钠中的一种或两种;所述缓蚀剂为乌洛托品或若丁中的一种或两种。

23.与现有技术相比,本发明具有如下有益效果:

24.1、采用耐蚀有机涂层、内衬聚四氟乙烯板、化学镀等方法用于制氟电解槽的防腐蚀,存在导热系数低、结合力差等问题,本发明采用电镀的方式,配合一系列详细设计的前处理流程:通过碱洗,除去了试样表面的油污和杂质,保证了电镀过程中电镀液与被镀工件表面良好接触,电极反应能够顺利进行;通过酸洗,洗去前处理后工件表面刚形成的一层极薄氧化膜,并露出金属晶体结构,为镍离子的沉积提供了活性位点,以使镀层和基体之间形成正确的原子状态的结合。使得在制氟电解槽内表面制备的镍镀层具有很好的结合力,同时金属镀层的导热系数高,完全满足制氟电解槽的传热需求。

25.2、因采用常规的高泡型润湿剂作为添加剂,会在电镀过程中产生大量泡沫,溢出镀槽,导致生产无法正常进行。而本发明采用了复配的低泡型1#添加剂,既不会在使用过程中产生大量泡沫,同时又可降低固液界面的张力,防止气泡在电极上停留,从而有效地防止针孔或麻点的产生。

26.3、镀液在多次使用后难免会引入杂质离子,造成镀液性能恶化,制备的镀层发白、发花。本发明添加的2#添加剂,能够在较宽的ph值范围内络合各种金属离子形成稳定的配位化合物,从而有效防止杂质离子对镍镀层性能的影响,增加了镀液的使用寿命。

27.4、一般的镀镍电解液使用的是单一的光亮剂,光亮作用有限。而本发明通过使用复配的光亮剂,使其即有光亮作用,同时还有晶粒细化作用和整平作用,能在阴极表面特性吸附,形成一层障碍物,增大电极反应的阻力,使金属离子还原反应变得困难,交换电流密度减小,电沉积时的阴极极化性能增强,从而提高晶核的成核速度,延缓晶核的长大速度,使镀层晶粒细化,光亮度好,致密度更高,耐蚀性更好。

附图说明

28.图1为在电解槽槽体内表面制备镍铜合金镀层的电镀系统示意图;

29.图2为碳钢制氟电解槽宏观对比图,其中图2(a)为打磨后未做防护的碳钢制氟电解槽,图2(b)为实施例1得到的带电解槽镍镀层的碳钢制氟电解槽;

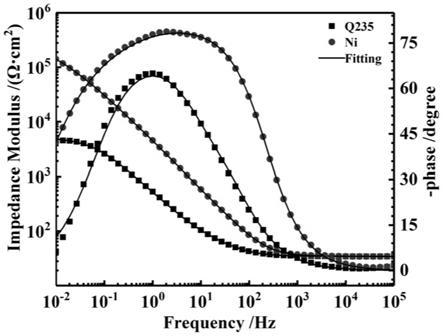

30.图3为q235碳钢和实施例1得到镍镀层的电化学阻抗谱曲线图;

31.图4为q235碳钢和实施例1得到镍镀层的动电位极化曲线图。

具体实施方式

32.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

33.实施例1

34.利用图1所示的电镀系统在电解槽槽体内表面制备镍镀层。

35.(1)槽体打磨与安装:用180~2000目砂纸对碳钢材质的电解槽(阴极)内壁进行抛光处理,打磨至表面粗糙度为350

±

50nm,并清理杂质;电解槽清理完成后保持干燥,放到指定位置,连接进出水管线;阳极选用纯镍板,表面打磨至粗糙度为400

±

50nm,用之前用纯化水清洗干净。

36.(2)设备安装:前期准备工作完成后安装阳极板并调整距离为100mm,安装阴阳极电源线,进出水管道,温度传感器,空气密闭罩。

37.(3)管道水温预热:开启dcs电解槽中试试验数据报表记录开关。打开电解槽循环水出水阀a4,开启90℃热水阀a1,同时开启自来水进水阀a2,调节2个阀门开度,调节进水温度t3在40~45℃,出口温度t4稳定在40~45℃。

38.(4)碱洗除油:打开k2、k5,通过气动隔膜泵将60~65℃(t2)碱液转移到电解槽中,加满关闭k2、k5。浸泡碱洗15min。碱洗完之后打开c2,将碱洗液通过气动隔膜泵转移至碱液桶保存,抽完关闭c2。

39.碱液的配制与加热方法为:将氢氧化钠5g/l、碳酸钠15g/l、磷酸三钠15g/l、硅酸钠5g/l、十二烷基硫酸钠0.5g/l依次溶解加入到塑料桶中,加入纯化水定容至110l,用搅拌器搅拌均匀,用电加热带对其加热,通过温度控制器w2控制碱液温度t2为60~65℃,保温备用。

40.(5)水洗:打开k4、k6、c4,用常温纯化水将电解槽内壁喷洗1~3min,洗完关闭k4、k6、c4。水洗的废液单独收集至废液桶中,后期套用或集中处理。

41.(6)酸洗:打开k3、k6,通过气动隔膜泵将槽体内壁酸洗3min。酸洗之后关闭k3、k6,

打开c3,将酸洗液通过气动隔膜泵转移至原桶内保存,抽完关闭c3。

42.酸洗液的配制方法为:将盐酸37wt%加入纯化水配制成100l 5wt%的稀盐酸置于塑料桶中,再将十二烷基硫酸钠0.05g/l、乌洛托品0.5g/l依次加入塑料桶中,用搅拌器搅拌均匀,待用。

43.(7)水洗:打开k4、k6、c4,用常温纯化水将电解槽内壁喷洗1~3min,洗完关闭k4、k6、c4。水洗的废液单独收集至废液桶中,后期套用或集中处理。

44.(8)电镀镍镀层:打开k1、k5,用气动隔膜泵将40~45℃(t1)电镀液转移至电解槽中,同时关闭a4,打开a3、a5,向夹套内通入40~45℃热水,电镀液加完后关闭k1、k5。开启整流机电源开始电镀。电流大小为400a,电镀时间30min。在电镀过程中,通过调节a1和a2阀门开度,维持电解槽内温度t5在40~45℃。

45.电镀液的配制方法为:将硫酸镍230g/l、氯化镍30g/l、硼酸30g/l、二丁酸二辛酯磺酸钠0.1g/l、正辛基硫酸钠0.1g/l、植酸0.2g/l、糖精钠0.2g/l、烯丙基磺酸钠0.2g/l依次溶解加入至塑料桶中,加入纯化水至塑料桶中定容至110l;取一定量10wt%的硫酸加入到电镀液塑料桶中,调节电镀液ph值为4~4.2;开启温度控制器w1,用电加热带对电镀液加热,温度t1控制40~45℃,保温备用。

46.(9)清洗干燥:电镀完之后关闭电源,打开c1,用气动隔膜泵将电镀液转移至吨桶存放,抽完关闭c1。打开k4、k6、c4,用常温纯化水将槽体阴极、阳极清洗干净,洗完关闭k4、k6、c4,洗完的废水转移至电镀液废液桶内集中处理。

47.1、本实施例制备的镍镀层的宏观图片如图2所示,镀层的厚度为22

±

2μm,粗糙度为0.2

±

0.01μm,镍镀层表面平整均匀,无明显缺陷,镀层晶粒细致,均匀致密。

48.2、对q235碳钢(q235)和本实施例制备得到的镍镀层(ni)进行电化学阻抗谱测试,测试结果如图3所示。由图3可知,q235碳钢的低频阻抗模值为4.45

×

103ω

·

cm2,电镀镍镀层的低频阻抗模值为1.36

×

105ω

·

cm2,同时q235碳钢的相位角也要明显小于电镀镍镀层的相位角,说明电镀镍镀层能明显提高q235钢的耐蚀性,对槽体有一定防护作用。

49.3、对q235碳钢(q235)和本实施例制备得到的镍镀层(ni)进行动电位极化曲线测试,测试结果如图4所示。由图4可知,q235碳钢的腐蚀电位为

‑

0.81v,腐蚀电流密度为4.39

×

10

‑4a

·

cm2,电镀镍镀层的腐蚀电位为

‑

0.276v,腐蚀电流密度为2.09

×

10

‑4a

·

cm2,可见对碳钢进行电镀镍镀层表面处理能明显降低碳钢的腐蚀倾向,减小其腐蚀电流密度,从而达到防护的目的。

50.实施例2

51.利用图1所示的电镀系统在电解槽槽体内表面制备镍镀层。

52.(1)槽体打磨与安装:用180~2000目砂纸对碳钢材质的电解槽(阴极)内壁进行抛光处理,打磨至表面粗糙度为400

±

50nm,并清理杂质。电解槽清理完成后保持干燥,放到指定位置,连接进出水管线。阳极选用纯镍板,表面打磨至粗糙度为400

±

50nm,用之前用纯化水清洗干净。

53.(2)设备安装:前期准备工作完成后安装阳极板并调整距离为150mm,安装阴阳极电源线,进出水管道,温度传感器,空气密闭罩。

54.(3)管道水温预热:开启dcs电解槽中试试验数据报表记录开关。打开电解槽循环水出水阀a4,开启90℃热水阀a1,同时开启自来水进水阀a2,调节2个阀门开度,调节进水温

度t3在35~40℃,出口温度t4稳定在35~40℃。

55.(4)碱洗除油:打开k2、k5,通过气动隔膜泵将60~65℃(t2)碱液转移到电解槽中,加满关闭k2、k5。浸泡碱洗20min。碱洗完之后打开c2,将碱洗液通过气动隔膜泵转移至碱液桶保存,抽完关闭c2。

56.碱液的配制与加热方法为:将氢氧化钠5g/l、碳酸钠30g/l、磷酸三钠30g/l、硅酸钠10g/l、十二烷基苯磺酸钠2g/l依次溶解加入到塑料桶中,加入纯化水定容至110l,用搅拌器搅拌均匀,用电加热带对其加热,通过温度控制器w2控制碱液温度t2为60~65℃,保温备用。

57.(5)水洗:打开k4、k6、c4,用常温纯化水将电解槽内壁喷洗1~3min,洗完关闭k4、k6、c4。水洗的废液单独收集至废液桶中,后期套用或集中处理。

58.(6)酸洗:打开k3、k6,通过气动隔膜泵将槽体内壁酸洗3min。酸洗之后关闭k3、k6,打开c3,将酸洗液通过气动隔膜泵转移至原桶内保存,抽完关闭c3。

59.酸洗液的配制方法为:将盐酸37wt%加入纯化水配制成100l 5wt%的稀盐酸置于塑料桶中,再将十二烷基苯磺酸钠0.1g/l、若丁0.5g/l依次加入塑料桶中,用搅拌器搅拌均匀,待用。

60.(7)水洗:打开k4、k6、c4,用常温纯化水将电解槽内壁喷洗1~3min,洗完关闭k4、k6、c4。水洗的废液单独收集至废液桶中,后期套用或集中处理。

61.(8)电镀镍镀层:打开k1、k5,用气动隔膜泵将35~40℃(t1)电镀液转移至电解槽中,同时关闭a4,打开a3、a5,向夹套内通入35~40℃热水,电镀液加完后关闭k1、k5。开启整流机电源开始电镀。电流大小为600a,电镀时间45min。在电镀过程中,通过调节a1和a2阀门开度,维持电解槽内温度t5在35~40℃。

62.电镀液的配制方法为:将硫酸镍240g/l、氯化镍35g/l、硼酸35g/l、异辛基硫酸钠0.1g/l、正辛基硫酸钠0.1g/l、磺基水杨酸0.2g/l、1,4

‑

丁炔二醇0.2g/l、香豆素0.1g/l依次溶解加入至塑料桶中,加入纯化水至塑料桶中定容至110l;取一定量10wt%的硫酸加入到电镀液塑料桶中,调节电镀液ph值为3.8~4;开启温度控制器w1,用电加热带对电镀液加热,温度t1控制35~40℃,保温备用。

63.(9)清洗干燥:电镀完之后关闭电源,打开c1,用气动隔膜泵将电镀液转移至吨桶存放,抽完关闭c1。打开k4、k6、c4,用常温纯化水将槽体阴极、阳极清洗干净,洗完关闭k4、k6、c4,洗完的废水转移至电镀液废液桶内集中处理。

64.本实施例制备的镍镀层厚度为28

±

2μm,粗糙度为0.19

±

0.02μm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1