一种可防止半导体偏移的夹紧式生产镀膜装置的制作方法

1.本发明涉及半导体镀膜领域,尤其涉及一种可防止半导体偏移的夹紧式生产镀膜装置。

背景技术:

2.半导体指常温下导电性能介于导体与绝缘体之间的材料。半导体在集成电路、消费电子、通信系统等领域都有应用。无论从科技或是经济发展的角度来看,半导体的重要性都是非常巨大的。大部分的电子产品,如计算机、移动电话或是数字录音机当中的核心单元都和半导体有着极为密切的关联。一般在半导体的生产过程中都需要对半导体进行镀膜。

3.根据现有一发明专利,其授权公开号为cn110773381a,其主要解决的技术问题是通过人手动转动旋钮,然后半导体会被夹住,通过旋转,利用离心力使胶液分布在半导体表面,但是上述发明不具备自动地将加工好的半导体往外转出的设备。

技术实现要素:

4.本发明的目的是提供一种具备自动地将加工好的半导体往外转出、能够自动地将需要镀膜的半导体夹紧、能够自动地将镀好膜的半导体松开、能够自动地将半导体镀膜的可防止半导体偏移的夹紧式生产镀膜装置,以解决上述背景技术中提出的不能自动地将加工好的半导体往外转出的问题。

5.本发明的技术方案为:一种可防止半导体偏移的夹紧式生产镀膜装置,包括有开槽底板、推杆支撑架、异型抖动槽、第一异型滑架、第二异型滑架、开槽滑板、电镀机构、下滑卡紧机构和复位机构,开槽底板上设有推杆支撑架,推杆支撑架上设有异型抖动槽,开槽底板上滑动式配合有第一异型滑架,开槽底板上滑动式配合有第二异型滑架,开槽滑板设于第一异型滑架与第二异型滑架之间,开槽滑板与开槽底板滑动式配合,电镀机构设于推杆支撑架上,下滑卡紧机构设于开槽滑板上,复位机构设于开槽滑板上。

6.作为本发明的一种优选技术方案,电镀机构包括有电动推杆、带限位架板、推动斜块、扭力弹簧、推动块板、l型开孔推块、电镀笔、第一复位弹簧、第一限位圆杆、第一异型下压杆、第二复位弹簧和第一下压球杆,推杆支撑架上安装有电动推杆,第一异型滑架与第二异型滑架上都设有带限位架板,其中一带限位架板上分布式转动式连接有十推动斜块,另一带限位架板上分布式转动式连接有十一推动斜块,推动斜块与带限位架板之间连接有扭力弹簧,其中一带限位架板上转动式连接有推动块板,第一异型滑架上同样转动式连接有推动块板,其中一推动块板与其中一带限位架板之间连接有扭力弹簧,另一推动块板与第一异型滑架之间同样连接有扭力弹簧,电动推杆上设有l型开孔推块,l型开孔推块上滑动式连接有电镀笔,电镀笔上连接有第一复位弹簧,第一复位弹簧另一端与l型开孔推块连接,第二异型滑架上滑动式配合有第一限位圆杆,第一异型下压杆设于第一限位圆杆上,第一异型下压杆上连接有第二复位弹簧,第二复位弹簧另一端与第二异型滑架连接,第一下压球杆设于第一异型下压杆上。

7.作为本发明的一种优选技术方案,下滑卡紧机构包括有开孔圆环架、异型下压圆环、第三复位弹簧、放置架、第四复位弹簧、铰接块、开槽连杆、开孔连杆、摆动轴和夹紧杆,开孔圆环架设于开槽滑板上,开孔圆环架滑动式配合有异型下压圆环,异型下压圆环与第一异型下压杆接触,异型下压圆环上连接有第三复位弹簧,第三复位弹簧另一端与开槽滑板连接,开槽滑板上固接有第四复位弹簧,第四复位弹簧另一端固接有放置架,放置架与异型下压圆环固接,异型下压圆环上分布式设有三铰接块,铰接块上转动式连接有开槽连杆,开槽连杆上转动式连接有开孔连杆,开孔连杆上固接有摆动轴,摆动轴与开孔圆环架转动式连接,摆动轴上设有一对夹紧杆。

8.作为本发明的一种优选技术方案,复位机构包括有第二限位圆杆、第二异型下压杆、压缩弹簧、第二下压球杆、带斜块开槽滑动架、第五复位弹簧、楔形块、第六复位弹簧、减速架、减速圆杆和第七复位弹簧,第一异型滑架上滑动式配合有第二限位圆杆,第二异型下压杆设于第二限位圆杆上,第二异型下压杆上连接有压缩弹簧,压缩弹簧另一端与第一异型滑架连接,第二异型下压杆上设有第二下压球杆,开槽滑板上滑动式配合有带斜块开槽滑动架,带斜块开槽滑动架与第二异型下压杆接触,带斜块开槽滑动架上连接有第五复位弹簧,第五复位弹簧另一端与开槽滑板连接,带斜块开槽滑动架上固定连接有两第六复位弹簧,第六复位弹簧另一端固定连接有楔形块,两楔形块接触,楔形块与异型下压圆环接触,楔形块与带斜块开槽滑动架滑动式配合,开槽滑板上设有减速架,带斜块开槽滑动架上滑动式配合有减速圆杆,带斜块开槽滑动架上连接有第七复位弹簧,第七复位弹簧另一端与减速圆杆连接,减速圆杆与减速架接触。

9.作为本发明的一种优选技术方案,还包括有上升旋转机构,上升旋转机构设于开槽滑板上,上升旋转机构包括有异型齿条杆、第八复位弹簧、开槽圆杆、旋转齿轮、带圆环开槽导向支架、z字型楔形滑架、夹紧环、第九复位弹簧、第三限位圆杆、第十复位弹簧、带滑块下压圆杆、小传动齿条、旋转轴、大传动齿轮、大传动齿条和小传动齿轮,第一异型滑架上滑动式配合有异型齿条杆,异型齿条杆上连接有第八复位弹簧,第八复位弹簧另一端与第一异型滑架连接,开槽滑板上转动式连接有开槽圆杆,开槽圆杆上设有旋转齿轮,开槽圆杆上滑动式连接有带圆环开槽导向支架,带圆环开槽导向支架上滑动式连接有z字型楔形滑架,z字型楔形滑架与第二异型下压杆接触,夹紧环设于z字型楔形滑架上,z字型楔形滑架上连接有第九复位弹簧,第九复位弹簧另一端与带圆环开槽导向支架连接,带圆环开槽导向支架上滑动式连接有两第三限位圆杆,第三限位圆杆上连接有第十复位弹簧,第十复位弹簧另一端与带圆环开槽导向支架连接,开槽圆杆上滑动式连接有带滑块下压圆杆,带滑块下压圆杆与第三限位圆杆接触,带滑块下压圆杆上设有小传动齿条,开槽圆杆上转动式连接有旋转轴,旋转轴上设有大传动齿轮,旋转轴上设有小传动齿轮,小传动齿轮与小传动齿条啮合,带圆环开槽导向支架上设有大传动齿条,大传动齿条与大传动齿轮啮合。

10.有益效果:

11.本发明通过下滑卡紧机构,通过开槽连杆与开孔连杆的相互配合,使得摆动轴及其上装置转动,从而使得夹紧杆将放置架上的半导体夹紧,防止放置架上的半导体偏移,达到了自动地将放置架上的半导体夹紧的效果。

12.通过电镀机构,通过异型抖动槽、电镀笔与第一复位弹簧的配合,使得电镀笔将放置架上的半导体的表面镀膜,达到了能够自动地对放置架上的半导体进行镀膜的效果。

13.通过上升旋转机构,夹紧环将其上夹住的镀好膜的半导体抬起,异型齿条杆会带动旋转齿轮及其上装置转动半圈,使得夹紧环将其上加工好的半导体旋转至第一异型滑架一侧的半导体收集框上,达到了可以自动地将镀好膜的半导体旋转出去以避免手部被镀好膜的半导体烫伤的效果。

附图说明

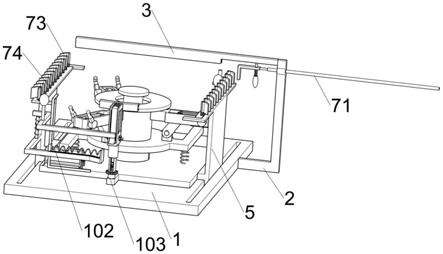

14.图1为本发明第一种的立体结构示意图。

15.图2为本发明第二种的立体结构示意图。

16.图3为本发明的部分立体结构示意图。

17.图4为本发明电镀机构的立体结构示意图。

18.图5为本发明下滑卡紧机构的部分立体结构示意图。

19.图6为本发明复位机构的部分立体结构示意图。

20.图7为本发明复位机构的分离立体结构示意图。

21.图8为本发明上升旋转机构的部分立体结构示意图。

22.图9为本发明上升旋转机构的部分分离立体结构示意图。

23.图中标记为:1

‑

开槽底板,2

‑

推杆支撑架,3

‑

异型抖动槽,4

‑

第一异型滑架,5

‑

第二异型滑架,6

‑

开槽滑板,7

‑

电镀机构,71

‑

电动推杆,72

‑

带限位架板,73

‑

推动斜块,74

‑

扭力弹簧,75

‑

推动块板,76

‑

l型开孔推块,77

‑

电镀笔,78

‑

第一复位弹簧,79

‑

第一限位圆杆,710

‑

第一异型下压杆,711

‑

第二复位弹簧,712

‑

第一下压球杆,8

‑

下滑卡紧机构,81

‑

开孔圆环架,82

‑

异型下压圆环,83

‑

第三复位弹簧,84

‑

放置架,85

‑

第四复位弹簧,86

‑

铰接块,87

‑

开槽连杆,88

‑

开孔连杆,89

‑

摆动轴,810

‑

夹紧杆,9

‑

复位机构,91

‑

第二限位圆杆,92

‑

第二异型下压杆,921

‑

压缩弹簧,93

‑

第二下压球杆,94

‑

带斜块开槽滑动架,95

‑

第五复位弹簧,96

‑

楔形块,97

‑

第六复位弹簧,98

‑

减速架,99

‑

减速圆杆,910

‑

第七复位弹簧,10

‑

上升旋转机构,101

‑

异型齿条杆,102

‑

第八复位弹簧,103

‑

开槽圆杆,104

‑

旋转齿轮,105

‑

带圆环开槽导向支架,106

‑

z字型楔形滑架,107

‑

夹紧环,108

‑

第九复位弹簧,109

‑

第三限位圆杆,1010

‑

第十复位弹簧,1011

‑

带滑块下压圆杆,1012

‑

小传动齿条,1013

‑

旋转轴,1014

‑

大传动齿轮,1015

‑

大传动齿条,1016

‑

小传动齿轮。

具体实施方式

24.为了使本发明的目的技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

25.实施例1

26.一种可防止半导体偏移的夹紧式生产镀膜装置,如图1

‑

9所示,包括有开槽底板1、推杆支撑架2、异型抖动槽3、第一异型滑架4、第二异型滑架5、开槽滑板6、电镀机构7、下滑卡紧机构8和复位机构9,开槽底板1上设有推杆支撑架2,推杆支撑架2上设有异型抖动槽3,开槽底板1上滑动式配合有第一异型滑架4,开槽底板1上滑动式配合有第二异型滑架5,开槽滑板6设于第一异型滑架4与第二异型滑架5之间,开槽滑板6与开槽底板1滑动式配合,电镀机构7设于推杆支撑架2上,电镀机构7用于将放置架84上的半导体镀膜,下滑卡紧机构8

设于开槽滑板6上,下滑卡紧机构8用于将放置架84上的半导体夹紧,复位机构9设于开槽滑板6上。

27.电镀机构7包括有电动推杆71、带限位架板72、推动斜块73、扭力弹簧74、推动块板75、l型开孔推块76、电镀笔77、第一复位弹簧78、第一限位圆杆79、第一异型下压杆710、第二复位弹簧711和第一下压球杆712,推杆支撑架2上安装有电动推杆71,电动推杆71用于带动l型开孔推块76及其上装置往复运动,第一异型滑架4与第二异型滑架5上都设有带限位架板72,其中一带限位架板72上分布式转动式连接有十推动斜块73,另一带限位架板72上分布式转动式连接有十一推动斜块73,推动斜块73与带限位架板72之间连接有扭力弹簧74,扭力弹簧74用于带动推动斜块73复位,其中一带限位架板72上转动式连接有推动块板75,第一异型滑架4上同样转动式连接有推动块板75,其中一推动块板75与其中一带限位架板72之间连接有扭力弹簧74,另一推动块板75与第一异型滑架4之间同样连接有扭力弹簧74,电动推杆71上设有l型开孔推块76,l型开孔推块76用于推动其中一推动块板75转动,l型开孔推块76上滑动式连接有电镀笔77,电镀笔77用于将放置架84上的半导体镀膜,电镀笔77上连接有第一复位弹簧78,第一复位弹簧78另一端与l型开孔推块76连接,第二异型滑架5上滑动式配合有第一限位圆杆79,第一限位圆杆79用于带动第一异型下压杆710及其上装置运动,第一异型下压杆710设于第一限位圆杆79上,第一异型下压杆710上连接有第二复位弹簧711,第二复位弹簧711用于带动第一异型下压杆710复位,第二复位弹簧711另一端与第二异型滑架5连接,第一下压球杆712设于第一异型下压杆710上。

28.下滑卡紧机构8包括有开孔圆环架81、异型下压圆环82、第三复位弹簧83、放置架84、第四复位弹簧85、铰接块86、开槽连杆87、开孔连杆88、摆动轴89和夹紧杆810,开孔圆环架81设于开槽滑板6上,开孔圆环架81滑动式配合有异型下压圆环82,异型下压圆环82与第一异型下压杆710接触,异型下压圆环82上连接有第三复位弹簧83,第三复位弹簧83用于带动异型下压圆环82及其上装置复位,第三复位弹簧83另一端与开槽滑板6连接,开槽滑板6上固接有第四复位弹簧85,第四复位弹簧85另一端固接有放置架84,放置架84与异型下压圆环82固接,异型下压圆环82上分布式设有三铰接块86,铰接块86上转动式连接有开槽连杆87,开槽连杆87上转动式连接有开孔连杆88,开孔连杆88上固接有摆动轴89,通过开槽连杆87与开孔连杆88的相互配合,使得摆动轴89及其上装置转动,摆动轴89与开孔圆环架81转动式连接,摆动轴89上设有一对夹紧杆810,夹紧杆810用于将放置架84上的半导体夹紧。

29.复位机构9包括有第二限位圆杆91、第二异型下压杆92、压缩弹簧921、第二下压球杆93、带斜块开槽滑动架94、第五复位弹簧95、楔形块96、第六复位弹簧97、减速架98、减速圆杆99和第七复位弹簧910,第一异型滑架4上滑动式配合有第二限位圆杆91,第二异型下压杆92设于第二限位圆杆91上,第二异型下压杆92用于推动z字型楔形滑架106及其上装置朝靠近放置架84的方向运动,第二异型下压杆92上连接有压缩弹簧921,压缩弹簧921另一端与第一异型滑架4连接,压缩弹簧921用于带动第二异型下压杆92及其上装置复位,第二异型下压杆92上设有第二下压球杆93,第二下压球杆93用于带动第二异型下压杆92及其上装置向下运动,开槽滑板6上滑动式配合有带斜块开槽滑动架94,带斜块开槽滑动架94与第二异型下压杆92接触,带斜块开槽滑动架94上连接有第五复位弹簧95,第五复位弹簧95另一端与开槽滑板6连接,第五复位弹簧95用于带动带斜块开槽滑动架94复位,带斜块开槽滑动架94上固定连接有两第六复位弹簧97,第六复位弹簧97另一端固定连接有楔形块96,第

六复位弹簧97用于带动楔形块96复位,两楔形块96接触,楔形块96与异型下压圆环82接触,楔形块96与带斜块开槽滑动架94滑动式配合,开槽滑板6上设有减速架98,带斜块开槽滑动架94上滑动式配合有减速圆杆99,带斜块开槽滑动架94上连接有第七复位弹簧910,通过减速圆杆99与第七复位弹簧910的配合,带斜块开槽滑动架94会在第五复位弹簧95的复位作用下缓慢地复位,第七复位弹簧910另一端与减速圆杆99连接,减速圆杆99与减速架98接触。

30.首先通过手动在放置架84上放置一片半导体,事先在第一异型滑架4一侧放置有半导体收集框,手动控制电动推杆71启动,电动推杆71启动会带动l型开孔推块76及其上装置往复运动,当l型开孔推块76及其上装置朝远离推杆支撑架2的方向运动时,l型开孔推块76会与其中一推动块板75接触,l型开孔推块76会推动其中一推动块板75转动,其上的扭力弹簧74随之会被压缩,随后l型开孔推块76会与其中一推动块板75分离,其中一推动块板75会在其上的扭力弹簧74的复位作用下复位,接着l型开孔推块76会与第一下压球杆712接触,l型开孔推块76会推动第一下压球杆712及其上装置向下运动,第二复位弹簧711随之会被拉伸,使得第一异型下压杆710推动异型下压圆环82及其上装置向下运动,第三复位弹簧83和第四复位弹簧85随之会被压缩,通过开槽连杆87与开孔连杆88的相互配合,使得摆动轴89及其上装置转动,从而使得夹紧杆810将放置架84上的半导体夹紧,可以防止放置架84上的半导体偏移。

31.当异型下压圆环82及其上装置向下运动时,异型下压圆环82会挤压楔形块96朝相互远离的方向运动,第六复位弹簧97随之会被压缩,随后异型下压圆环82会运动至楔形块96下方,楔形块96会在第六复位弹簧97的复位作用下复位,使得楔形块96将异型下压圆环82卡住,然后l型开孔推块76会与第一下压球杆712分离,第二复位弹簧711随之会带动第一下压球杆712及其上装置复位,再然后电镀笔77会与放置架84上的半导体接触,通过异型抖动槽3、电镀笔77与第一复位弹簧78的配合,使得电镀笔77将放置架84上的半导体上的其中一部分镀膜。

32.当l型开孔推块76与另一带限位架板72上的其中一推动斜块73接触时,l型开孔推块76会推动另一带限位架板72上的其中一推动斜块73及其上装置运动,接着l型开孔推块76会与另一带限位架板72上的另一推动斜块73接触,手动控制电动推杆71收缩,电动推杆71会带动l型开孔推块76及其上装置朝靠近推杆支撑架2的方向运动,同时l型开孔推块76会挤压另一带限位架板72上的另一推动斜块73转动,其上的扭力弹簧74会被压缩,然后l型开孔推块76会与另一带限位架板72上的另一推动斜块73分离,另一带限位架板72上的另一推动斜块73会在其上的扭力弹簧74的复位作用下复位,再然后电镀笔77会将放置架84上的半导体上的下一部分镀膜,手动控制电动推杆71往复运动会使得l型开孔推块76及其上装置往复运动,从而使得电镀笔77会将放置架84上的半导体上的其余部分镀膜。

33.当l型开孔推块76与另一推动块板75接触时,放置架84上的半导体刚好被镀好膜,手动控制电动推杆71收缩,使得l型开孔推块76及其上装置朝靠近推杆支撑架2的方向运动,l型开孔推块76会挤压另一推动块板75转动,其上的扭力弹簧74随之会被压缩,使得另一推动块板75挤压第二下压球杆93及其上装置向下运动,压缩弹簧921随之会被压缩,使得第二异型下压杆92推动带斜块开槽滑动架94运动,第五复位弹簧95随之会被压缩,从而使得楔形块96不再卡住异型下压圆环82,异型下压圆环82及其上装置会在第三复位弹簧83的

复位作用下复位,第四复位弹簧85随之会复位,通过开槽连杆87与开孔连杆88的相互配合,进而使得夹紧杆810不再夹住放置架84上的半导体。

34.实施例2

35.在实施例1的基础之上,如图8

‑

9所示,还包括有上升旋转机构10,上升旋转机构10设于开槽滑板6上,上升旋转机构10用于将加工好的半导体旋转至第一异型滑架4一侧的半导体收集框上,上升旋转机构10包括有异型齿条杆101、第八复位弹簧102、开槽圆杆103、旋转齿轮104、带圆环开槽导向支架105、z字型楔形滑架106、夹紧环107、第九复位弹簧108、第三限位圆杆109、第十复位弹簧1010、带滑块下压圆杆1011、小传动齿条1012、旋转轴1013、大传动齿轮1014、大传动齿条1015和小传动齿轮1016,第一异型滑架4上滑动式配合有异型齿条杆101,异型齿条杆101用于动旋转齿轮104及其上装置转动半圈,异型齿条杆101上连接有第八复位弹簧102,第八复位弹簧102用于带动异型齿条杆101复位,第八复位弹簧102另一端与第一异型滑架4连接,开槽滑板6上转动式连接有开槽圆杆103,开槽圆杆103上设有旋转齿轮104,旋转齿轮104用于带动开槽圆杆103及其上装置转动,开槽圆杆103上滑动式连接有带圆环开槽导向支架105,带圆环开槽导向支架105上滑动式连接有z字型楔形滑架106,z字型楔形滑架106与第二异型下压杆92接触,夹紧环107设于z字型楔形滑架106上,夹紧环107用于将放置架84上镀好膜的半导体夹紧,z字型楔形滑架106上连接有第九复位弹簧108,第九复位弹簧108用于带动z字型楔形滑架106及其上装置复位,第九复位弹簧108另一端与带圆环开槽导向支架105连接,带圆环开槽导向支架105上滑动式连接有两第三限位圆杆109,第三限位圆杆109上连接有第十复位弹簧1010,通过第三限位圆杆109与第十复位弹簧1010的配合,第三限位圆杆109会将z字型楔形滑架106卡住,第十复位弹簧1010另一端与带圆环开槽导向支架105连接,开槽圆杆103上滑动式连接有带滑块下压圆杆1011,带滑块下压圆杆1011用于带动小传动齿条1012向下运动,带滑块下压圆杆1011与第三限位圆杆109接触,带滑块下压圆杆1011上设有小传动齿条1012,小传动齿条1012用于带动小传动齿轮1016及其上装置转动,开槽圆杆103上转动式连接有旋转轴1013,旋转轴1013上设有大传动齿轮1014,大传动齿轮1014用于带动大传动齿条1015及其上装置运动,旋转轴1013上设有小传动齿轮1016,小传动齿轮1016与小传动齿条1012啮合,带圆环开槽导向支架105上设有大传动齿条1015,大传动齿条1015与大传动齿轮1014啮合。

36.第二下压球杆93及其上装置向下运动会使得第二异型下压杆92推动z字型楔形滑架106及其上装置朝靠近放置架84的方向运动,第九复位弹簧108随之会被压缩,从而使得夹紧环107将放置架84上镀好膜的半导体夹紧,当z字型楔形滑架106与第三限位圆杆109接触时,通过第三限位圆杆109与第十复位弹簧1010的配合,第三限位圆杆109会将z字型楔形滑架106卡住,同时z字型楔形滑架106会与带滑块下压圆杆1011接触,z字型楔形滑架106会推动带滑块下压圆杆1011及其上装置向下运动,使得小传动齿条1012带动小传动齿轮1016及其上装置转动,从而使得大传动齿轮1014带动大传动齿条1015及其上装置向上运动,进而使得夹紧环107将其上夹住的镀好膜的半导体抬起,随后l型开孔推块76会与另一推动块板75分离,另一推动块板75会在其上的扭力弹簧74的复位作用下复位,使得另一推动块板75不再挤压第二下压球杆93,第二下压球杆93及其上装置会在压缩弹簧921的复位作用下复位,从而使得第二异型下压杆92不再推动带斜块开槽滑动架94,通过减速圆杆99与第七复位弹簧910的配合,带斜块开槽滑动架94会在第五复位弹簧95的复位作用下缓慢地复位。

37.然后l型开孔推块76会与异型齿条杆101接触,l型开孔推块76会推动异型齿条杆101沿着第一异型滑架4上的滑槽运动,第八复位弹簧102随之会被压缩,随后异型齿条杆101会与旋转齿轮104接触,异型齿条杆101会带动旋转齿轮104及其上装置转动半圈,使得夹紧环107将其上加工好的半导体旋转至第一异型滑架4一侧的半导体收集框上,避免人手与镀好膜的半导体接触,防止人手部被镀好膜的半导体烫伤,再然后l型开孔推块76会与异型齿条杆101分离,异型齿条杆101会在第八复位弹簧102的复位作用下复位,异型齿条杆101会带动旋转齿轮104反向转动,旋转齿轮104及其上装置会复位。

38.手动拉动第三限位圆杆109朝相互远离的方向运动,第十复位弹簧1010随之会被压缩,使得第三限位圆杆109不再卡住z字型楔形滑架106,z字型楔形滑架106及其上装置会在第九复位弹簧108的复位作用下复位,同时z字型楔形滑架106不再挤压带滑块下压圆杆1011,带圆环开槽导向支架105其上装置会在重力的作用下向下复位,大传动齿条1015会带动大传动齿轮1014及其上装置反向转动,使得小传动齿轮1016带动小传动齿条1012及其上装置复位。最后手动控制电动推杆71关闭,重复上述操作可以将下一片半导体镀膜。

39.以上结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1