一种纯感应加热模式下合金控制工艺的设计的制作方法

1.本发明涉及产品质量技术领域,具体是一种纯感应加热模式下合金控制工艺的设计。

背景技术:

2.马口铁表面镀层分纯锡层和锡铁合金层两部分,两种成分涂层厚度分布不同对后续产品使用分别产生不同的作用,如果不能有效的进行控制将会影响用户最终使用体验,最终影响成品质量。

3.目前现有技术中,目前行业内对电阻式与组合式加热模式下的合金控制有成熟的研究,但在纯感应加热模式下的合金控制工艺还属于空白,因此,针对上述问题提出一种纯感应加热模式下合金控制工艺的设计。

技术实现要素:

4.为了弥补现有技术的不足,解决目前行业内对电阻式与组合式加热模式下的合金控制有成熟的研究,但在纯感应加热模式下的合金控制工艺还属于空白的问题,本发明提出一种纯感应加热模式下合金控制工艺的设计。

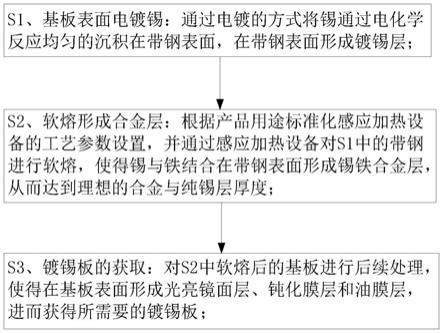

5.本发明解决其技术问题所采用的技术方案是:本发明所述的一种纯感应加热模式下合金控制工艺的设计,该控制工艺包括以下步骤:

6.s1、基板表面电镀锡:通过电镀的方式将锡通过电化学反应均匀的沉积在带钢表面,在带钢表面形成镀锡层;

7.s2、软熔形成合金层:根据产品用途标准化感应加热设备的工艺参数设置,并通过感应加热设备对s1中的带钢进行软熔,使得锡与铁结合在带钢表面形成锡铁合金层,从而达到理想的合金与纯锡层厚度;

8.s3、镀锡板的获取:对s2中软熔后的基板进行后续处理,使得在基板表面形成光亮镜面层、钝化膜层和油膜层,进而获得所需要的镀锡板。

9.优选的,所述s2中感应加热设备的感应加热线圈基础参数设定:

10.当厚度>0.3mm时,开环系数为0.9,线圈系数为117.812,带钢系数为

‑

0.225,kcl(常数)为1.46,辐射系数为0.68;

11.当厚度<0.299mm时,开环系数为0.9,线圈系数为117.812,带钢系数为

‑

0.205,kcl(常数)为1.46,辐射系数为0.3。

12.优选的,所述s2中产品用途为气雾罐时,感应加热设备的工艺参数设置:合金厚度:0.3mm

‑

0.5mm,线圈出口温度:260℃

‑

268℃,线圈出口离水面高度:4.2m

‑

4.6m,机组速度:250m/min

‑

400m/min。

13.优选的,所述s2中产品用途为普通料时,感应加热设备的工艺参数设置:合金厚度:0.4mm

‑

0.7mm,线圈出口温度:265℃

‑

275℃,线圈出口离水面高度:4.5m

‑

5.0m,机组速度:250m/min

‑

400m/min。

14.优选的,所述s2中产品用途为一定耐腐蚀性用途时,感应加热设备的工艺参数设置:合金厚度:0.5mm

‑

1.0mm,线圈出口温度:270℃

‑

280℃,线圈出口离水面高度:5.0m

‑

6.0m,机组速度:250m/min

‑

400m/min。

15.优选的,所述s2中产品用途为高锡层镀锡板时,感应加热设备的工艺参数设置:合金厚度:>1.2mm,线圈出口温度:285℃

‑

300℃,线圈出口离水面高度:6.5m

‑

8.0m,机组速度:100m/min

‑

250m/min。

16.优选的,所述s1中基板表面电镀锡包括以下具体步骤:

17.s11、碱洗:通过碱洗槽对基板进行碱洗,从而去除基板表面的残油;

18.s12、酸洗:通过酸洗槽对s11中的基板进行酸洗,从而实现活化基板表面的作用;

19.s13、电镀:通过电镀槽对s12中的基板进行电镀,将锡均匀沉积在带钢表面。

20.优选的,所述s3中形成的光亮镜面层的工艺步骤为:

21.s31、淬水:将感应加热后的基板通往水槽进行淬水,从而在基板表面形成光亮镜面层。

22.优选的,所述s3中形成的钝化膜层的工艺步骤为:

23.s32、钝化:对s31中的基板进行电解,通过电解在锡层表面形成一层钝化膜。

24.优选的,所述s3中形成的油膜层的工艺步骤为:

25.s33、涂油:采用静电涂油的方式在镀锡板表面上形成一层油膜,从而起到润防擦伤的作用。

26.本发明的有益之处在于:

27.1.本发明中,利用合金形成的原理并结合感应加热的机理,根据用户定制产品的用途,标准化感应加热器的工艺参数设置,实现对镀锡板表面涂层厚度的控制,从而达到理想的合金与纯锡层厚度;

28.2.本发明中,在对基板表面镀锡之前,对基板依次进行碱洗、酸洗,从而去除基板表面的残油并活化基板表面,从而使得在进行电镀时,锡易于均匀沉积在带钢避免形成锡层,并在基板完成感应加热后对基板进行钝化和涂油,在基板表面形成钝化膜层和油膜层,对基板起到保护作用。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

30.图1为本发明中控制工艺的流程框图;

31.图2为合金层形成工艺的示意图;

32.图3为软熔前镀锡板表面涂层示意图;

33.图4为软熔后镀锡板表面涂层示意图。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

35.请参阅图1

‑

4所示,一种纯感应加热模式下合金控制工艺的设计,该控制工艺包括以下步骤:

36.s1、基板表面电镀锡:通过电镀的方式将锡通过电化学反应均匀的沉积在带钢表面,在带钢表面形成镀锡层;

37.s2、软熔形成合金层:根据产品用途标准化感应加热设备的工艺参数设置,并通过感应加热设备对s1中的带钢进行软熔,使得锡与铁结合在带钢表面形成锡铁合金层,从而达到理想的合金与纯锡层厚度;

38.s3、镀锡板的获取:对s2中软熔后的基板进行后续处理,使得在基板表面形成光亮镜面层、钝化膜层和油膜层,进而获得所需要的镀锡板。

39.参阅表一所示:所述s2中感应加热设备的感应加热线圈基础参数设定:

40.当厚度>0.3mm时,开环系数为0.9,线圈系数为117.812,带钢系数为

‑

0.225,kcl(常数)为1.46,辐射系数为0.68;

41.当厚度<0.299mm时,开环系数为0.9,线圈系数为117.812,带钢系数为

‑

0.205,kcl(常数)为1.46,辐射系数为0.3。

42.表一:感应加热线圈基础参数设定

[0043][0044][0045]

参阅表二所示:所述s2中产品用途为气雾罐时,感应加热设备的工艺参数设置:合金厚度:0.3mm

‑

0.5mm,线圈出口温度:260℃

‑

268℃,线圈出口离水面高度:4.2m

‑

4.6m,机组速度:250m/min

‑

400m/min。

[0046]

参阅表二所示:所述s2中产品用途为普通料时,感应加热设备的工艺参数设置:合

金厚度:0.4mm

‑

0.7mm,线圈出口温度:265℃

‑

275℃,线圈出口离水面高度:4.5m

‑

5.0m,机组速度:250m/min

‑

400m/min。

[0047]

参阅表二所示:所述s2中产品用途为一定耐腐蚀性用途时,感应加热设备的工艺参数设置:合金厚度:0.5mm

‑

1.0mm,线圈出口温度:270℃

‑

280℃,线圈出口离水面高度:5.0m

‑

6.0m,机组速度:250m/min

‑

400m/min。

[0048]

参阅表二所示:所述s2中产品用途为高锡层镀锡板时,感应加热设备的工艺参数设置:合金厚度:>1.2mm,线圈出口温度:285℃

‑

300℃,线圈出口离水面高度:6.5m

‑

8.0m,机组速度:100m/min

‑

250m/min。

[0049]

表二:感应加热模式下合金厚度工艺参数控制表

[0050][0051][0052]

所述s1中基板表面电镀锡包括以下具体步骤:

[0053]

s11、碱洗:通过碱洗槽对基板进行碱洗,从而去除基板表面的残油;

[0054]

s12、酸洗:通过酸洗槽对s11中的基板进行酸洗,从而实现活化基板表面的作用;

[0055]

s13、电镀:通过电镀槽对s12中的基板进行电镀,将锡均匀沉积在带钢表面。

[0056]

所述s3中形成的光亮镜面层的工艺步骤为:

[0057]

s31、淬水:将感应加热后的基板通往水槽进行淬水,从而在基板表面形成光亮镜

面层。

[0058]

所述s3中形成的钝化膜层的工艺步骤为:

[0059]

s32、钝化:对s31中的基板进行电解,通过电解在锡层表面形成一层钝化膜。

[0060]

所述s3中形成的油膜层的工艺步骤为:

[0061]

s33、涂油:采用静电涂油的方式在镀锡板表面上形成一层油膜,从而起到润防擦伤的作用。

[0062]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0063]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1