用于炭阳极的防氧化涂层及其制备方法与流程

1.本发明涉及电解铝技术领域,尤其涉及一种用于炭阳极的防氧化涂料及其制备方法。

背景技术:

2.炭阳极是电解铝生产的主要原材料之一,并作为电解槽阳极材料参与反应,理论上每生产一吨原铝需要炭材料约344kg,但实际上每生产一吨原铝需要消耗炭材料约430kg~500kg。与理论相差甚大,这主要因为阳极炭块在工作时底掌温度高达940℃~970℃,在此高温环境下,阳极表面与空气及二氧化碳接触的部分会发生氧化反应,当阳极表面温度达到700℃以上时这种氧化反应的速度非常剧烈。目前,各铝厂通常采用以氧化铝粉作覆盖料对阳极表面进行覆盖,一是可以起到对电解槽保温的作用,二可以对炭阳极表面进行密封减少氧化。但由于覆盖料颗粒较粗、空隙较大,很密封严实,特别是阳极炭表面温度达到650℃以上时,极易与空气中氧气和阳极周围的二氧化碳发生氧化反应,因此,氧化铝粉并没有起到相应的效果。

3.虽有些铝厂也采用了防氧化涂料解决炭阳极氧化问题,但由于这些涂料在常温下致密、坚硬,而在高温使用的过程中会出现起泡、掉皮的现象,根本起不到防氧化作用,目前国内尚无一家公司或企业能够成功解决这一难题,该问题己成为当今铝行业的热点和难点。

技术实现要素:

4.本发明解决的技术问题在于提供一种用于炭阳极的防氧化涂料,本技术提供的防氧化涂料极大减缓了炭阳极表面的氧化。

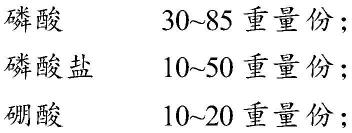

5.有鉴于此,本技术提供了一种用于炭阳极的防氧化涂料,由以下原料制备得到:

[0006][0007][0008]

优选的,所述磷酸盐选自三聚磷酸钠、焦磷酸钠和六偏磷酸钠中的一种或多种。

[0009]

优选的,所述磷酸的含量为40~60重量份。

[0010]

优选的,所述磷酸盐的含量为15~45重量份。

[0011]

优选的,所述硼酸的含量为10~15重量份。

[0012]

优选的,所述磷酸铬铝的含量为17~40重量份。

[0013]

优选的,所述水的含量为25~35重量份。

[0014]

本技术还提供了所述的防氧化涂料的制备方法,包括以下步骤:

[0015]

将磷酸和水混合后再加入磷酸盐和硼酸,最后加入磷酸铬铝。

[0016]

优选的,所述加入磷酸盐和硼酸的时间为40~80min。

[0017]

本技术提供了一种用于炭阳极的防氧化涂料,其由磷酸、磷酸盐、硼酸、磷酸铬铝和水制备得到;本技术提供的防氧化涂料具有极强的渗透力,刷涂在阳极表面会进入阳极内部,由于炭素材料属于多孔材料,表面毛细孔十分丰富,涂料进入毛细孔后遇高温就会发生轻微膨胀,彻底封死了毛细孔的通道,阻止了氧气对阳极内部的渗透与扩散,极大减缓了阳极表面氧化。因此,本技术提供的防氧化涂料在高温下不存在起泡、掉皮现象,且封闭阳极表面毛细孔效果非常好,有效阻止了氧气及二氧化碳向阳极内部渗透和扩散,防氧化效果十分显著。

具体实施方式

[0018]

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

[0019]

鉴于现有技术中防氧化涂层防氧化效果差的问题,本技术提供了一种用于炭阳极的防氧化涂层,该涂层具有遇高温不存在起泡、掉皮现象,且可有效阻止氧气及二氧化碳向阳极内部渗透和扩散,防氧化效果显著。具体的,本发明实施例公开了一种用于炭阳极的防氧化涂料,由以下原料制备得到:

[0020][0021]

在本技术中,磷酸主要用于清除阳极表面的有机物,其含量为30~85重量份,更具体地,所述磷酸的含量为40~60重量份,更具体地,所述磷酸的含量为45~55重量份。

[0022]

所述磷酸盐具体可选自三聚磷酸钠、焦磷酸钠和六偏磷酸钠中的一种或多种,更具体地,所述磷酸盐选自三聚磷酸盐、焦磷酸钠或六偏磷酸钠。所述磷酸盐高温熔化形成玻璃状物质,覆盖阳极表面和包裹碳素颗粒,使阳极表面和炭素颗粒与氧气、空气隔绝,从而达到防氧化的目的。所述磷酸盐的含量为20~50重量份,更具体地,所述磷酸盐的含量为15~45重量份,更具体地,所述磷酸盐的含量为25~35重量份。

[0023]

所述硼酸的含量为10~20重量份,更具体地,所述硼酸的含量为10~15重量份。

[0024]

所述磷酸铬铝作为高温粘结剂,其含量为15~50重量份,更具体地,所述磷酸铬铝的含量为17~40重量份,更具体地,所述磷酸铬铝的含量为20~35重量份。

[0025]

所述水的含量为20~40重量份,更具体地,所述水的含量为25~35重量份。

[0026]

本技术还提供了上述防氧化涂料的制备方法,包括以下步骤:

[0027]

将磷酸和水混合后再加入磷酸盐和硼酸,最后加入磷酸铬铝。

[0028]

上述方法更具体为:将磷酸、磷酸铬铝和水混合,充分搅拌,再投入三聚磷酸钠和工业级硼酸,投料完毕后继续搅拌,当溶液由浑浊变透明时合成结束。

[0029]

本技术提供了一种用于炭阳极的防氧化涂料,其通过组分及组分含量的选择,使得防氧化涂料遇高温不存在起泡、掉皮现象;且封闭阳极表面毛细孔较非常好,有效阻滞了氧气及二氧化碳向阳极内部渗透和扩散,因此防氧化效果十分显著。

[0030]

为了进一步理解本发明,下面结合实施例对本发明提供的用于炭阳极的防氧化涂层及其制备方法进行详细说明,本发明的保护范围不受以下实施例的限制。

[0031]

实施例1

[0032]

将40份85磷酸和35份水加入合成罐内并开动搅拌机,搅拌五分钟后再缓缓投入45份含量在90%以上三聚磷酸钠和10份含量为99%以上工业硼酸,投料时间约控制在60min,投料完毕后继续搅拌,当溶液由混浊变透明时即为合成结束,最后再加入25份的磷酸铬铝溶液搅拌10min,即得到防氧化涂层。

[0033]

本实施例制备的涂料己在山东聊城信源铝业股份有限公司9台电解槽上,进行了为期四个周期的试用,效果非常成功,实现了由过去的周期33天延长到现在的35天以上。

[0034]

试验数据:新极外观几何尺寸:长:1550mm*宽660mm*高575mm(直边高);对比槽33天残极外观尺寸:长1480mm*宽560mm*高160mm;试验槽残极外观尺寸:长1530mm*宽635mm*高150mm。

[0035]

原阳极使用周期:33天;现使用周期:35天;新极重量:920公斤;电解槽月平均日产铝:1.88吨;吨铝节约炭素:27kg;炭素单价元/吨:4000元;吨铝节约金额:108元。

[0036]

实施例2

[0037]

将40份的85磷酸和35份的水加入合成罐内并开动搅拌机,搅拌五分钟后再缓缓投入含量98%以上的工业级焦磷酸钠20份和含量在99%以上工业级硼酸10份,投料时间控制在约60分钟左右,投料完毕后继续拌当溶液由混浊变为透明时合成结束,最后再加入25份磷酸铬铝溶液搅拌十分钟,即得到防氧化涂层。

[0038]

本实施例制备的涂料己在山东聊城信源铝业有限公司10台电解槽上进行了为期四个周期的试用,并取得良好的使用效果:实现了由过去的使用周期33天延长至现在的35天,降低了工人的劳动强度和生产成本。

[0039]

试验数据如下:新极外观尺寸:长1550mm*宽660mm*高575mm,钢碗深为:100mm,使用周期为35天;对比槽使用周期为33天外观尺寸:1450mm*560mm*135mm;试验槽使用周期为33天,外观尺寸:1530mm*640mm*180mm;数据对比表明,试验槽残极外观尺寸基本完整,厚度较厚,存在较大延长使用天数的空间。

[0040]

实施例3

[0041]

将40份的85磷酸和35份的水加入合成罐内并开动搅拌机,搅拌五分钟后再缓缓投入含量98%以上的工业级焦磷酸钠20份和含量在99%以上工业级硼酸10份,投料时间控制在约60min,投料完毕后继续拌当溶液由混浊变为透明时合成结束,最后再加入25份磷酸铬铝溶液搅拌min,即得到防氧化涂层。

[0042]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0043]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的

一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1