一种于微弧氧化镁合金表面一步原位生成Zn-MOF涂层及其制备方法

一种于微弧氧化镁合金表面一步原位生成zn

‑

mof涂层及其制备方法

技术领域

1.本发明属于金属材料耐腐蚀的复合涂层,具体来说是一种微弧氧化镁合金表面zn

‑

mof涂层及其制备方法。

背景技术:

2.镁及其合金作为一种“21世纪的绿色工程材料”。近年来,由于镁合金优异的物理性能,例如密度小、出色的电磁屏蔽性、较好的压铸加工及回收利用性等,在新能源汽车、航空航天、生物医学和电子产品等领域有着广泛的应用前景。尤其是当今国家汽车行业和3c行业的不断发展进步,“轻量化”已经引起了广泛关注。镁合金作为已知应用最轻的工程材料,能够很好地解决汽车和3c产品的轻量化问题。然而镁合金有着极负的电位,导致其在潮湿的空气中容易受到腐蚀,这一缺陷严重限制了它的大规模应用。为了解决这一问题,科研工作者们推出了许多处理方法。在众多的涂层制备方法中微弧氧化(mao)应用较为普遍。这是由于其具有令人满意的涂层性能,包括对基材的高附着力、高显微硬度和高耐蚀性能。

3.金属有机框架材料(mof)膜作为一种新型的纳米材料膜,由于其表面可接枝修饰能力,形态可调节,可选择空间大,在许多领域中均表现出很好的应用价值。但是,mof膜层与载体的材料性质差别较大,存在较多的连接性问题,难以形成牢固的高性能膜层。在膜的形成过程中,载体种类、表面粗糙度、孔隙大小、表面化学组成等因素都会极大影响mof晶粒在其表面成核、晶化和连生致密化的过程。在此,通过引入微弧氧化膜在镁合金表面形成微量活性层,降低成核难度,然后经过一步原位溶剂热生长连续致密的zn

‑

mof膜层。在微弧氧化膜表面能够更好地促使mof膜层的成核和晶化,高温高压条件下配体与载体形成氢键或其他键能而加强膜层与载体的结合力,并促进膜层的连续化生长。本技术旨在微弧氧化膜表面结合一步原位溶剂热构建zn

‑

mof涂层,从而给镁合金基材提供主动和被动防护能力,抑制腐蚀过程的发生。

技术实现要素:

4.本发明的目的是提供一种微弧氧化镁合金表面zn

‑

mof涂层及其制备方法。

5.制备微弧氧化镁合金表面zn

‑

mof涂层的具体步骤为:

6.(1)镁合金预处理

7.为了将镁合金表面的污渍及其氧化物去除,选用了#180、#600、#1000、#1500的金相砂纸进行打磨抛光,之后,用大量的去离子水冲洗残留物;在60~80℃的条件下进行60s的除油处理;最后分别使用乙醇和水超声处理10~15min,干燥获得处理后的镁合金;所用除油液组成为:15~20g/l naoh、30~40g/l na2co3、15~20g/l na3po4。

8.(2)微弧氧化处理

9.在室温下,将步骤(1)获得的处理后的镁合金作为阳极,采用不锈钢片为阴极,置于微弧氧化溶液中采用脉冲电压进行微弧氧化处理,获得微弧氧化处理镁合金载体;设定

电参数为:频率50~200hz,占空比30~50%,终止电压180~220v,微弧氧化时间30~40min;所用微弧氧化溶液组成为:10~15g/l naoh、5~10g/l na2sio3、5~10g/l naf、4~6g/l na2b4o7、1~5g/l na2wo4、3~5ml/l c3h8o3和3~5ml/l c6h

15

no3。

10.(3)zn

‑

mof涂层制备

11.将0.59g的六水合硝酸锌、0.245g的2

‑

甲基咪唑、0.135g的甲酸钠溶解于30ml的甲醇中。随后倒入装有步骤(2)获得的微弧氧化处理镁合金载体的聚四氟乙烯反应釜中,其中镁合金是垂直悬挂于反应釜内,在180℃下恒温合成反应24h。反应结束后在空气中自然冷却至室温,取出用去离子水清洗5~10次,50℃干燥,即得到镁合金表面mao/zif

‑

8涂层。

12.所述氢氧化钠、碳酸钠、磷酸钠、硅酸钠、氟化钠、四硼酸钠、钨酸钠、三乙醇胺、丙三醇、六水合硝酸锌、2

‑

甲基咪唑、甲酸钠、甲醇和乙醇均为化学纯及以上纯度。

13.本发明制备方法工艺简易,该zn

‑

mof涂层一步原位生长,与镁合金基材有着良好的结合力,并能够均匀分布于镁合金表面。通过电化学性能测试发现该涂层具有良好的耐腐蚀性能。

附图说明

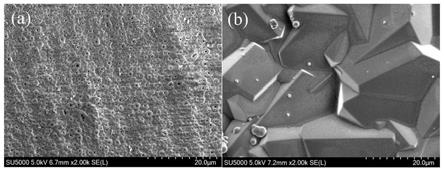

14.图1为实施例1制得的mao涂层和mao/zif

‑

8涂层的sem图像。

15.图2为实施例1的物相表征xrd图谱。

16.图3为实施例1制得的mao涂层和mao/zif

‑

8涂层的动电位极化曲线。

具体实施方式

17.实施例:

18.(1)镁合金预处理

19.为了将镁合金表面的污渍及其氧化物去除,选用了#180、#600、#1000、#1500的金相砂纸进行打磨抛光,之后,用大量的去离子水冲洗残留物;在70℃的条件下进行60s的除油处理(20g/l naoh、30g/l na2co3、20g/l na3po4);最后分别使用乙醇和水超声处理10min,干燥待用;

20.(2)微弧氧化处理

21.微弧氧化是在硅酸盐体系中采用脉冲电压进行,在室温下,将步骤(1)处理后的镁合金作为阳极,采用不锈钢片为阴极,置于微弧氧化溶液中采用脉冲电压进行微弧氧化处理,设定电参数为:频率50hz,占空比30%,终止电压220v,微弧氧化时间30min;过程所用的微弧氧化溶液组成:11g/l naoh,5g/l na2sio3,8g/l naf,4g/l na2b4o7,1g/l na2wo4,5ml/l c3h8o3,4ml/l c6h

15

no3。

22.(3)zn

‑

mof涂层制备

23.将0.59g的六水合硝酸锌、0.245g的2

‑

甲基咪唑、0.135g的甲酸钠溶解于30ml的甲醇中。随后倒入垂直悬挂着步骤(2)获得的微弧氧化处理镁合金载体的聚四氟乙烯反应釜中,在180℃下恒温合成反应24h。反应结束后在空气中自然冷却至室温,取出用去离子水清洗10次,50℃干燥,即得到镁合金表面mao/zif

‑

8涂层。

24.所述氢氧化钠、碳酸钠、磷酸钠、硅酸钠、氟化钠、四硼酸钠、钨酸钠、三乙醇胺、丙三醇、六水合硝酸锌、2

‑

甲基咪唑、甲酸钠、甲醇和乙醇均为化学纯及以上纯度。

25.本实施例制得的镁合金表面mao/zif

‑

8涂层通过sem表征表明,涂层表面致密且均匀地分布于镁合金表面,并能完全将底层的微弧氧化膜的微孔掩盖。利用x

‑

ray射线对试样表面进行扫描,得到xrd图谱表明,涂层中主要存在mgsio3和zif

‑

8。对本实施例的mao/zif

‑

8涂层进行耐腐蚀性能表征,利用chi760电化学工作站,在三电极体系(甘汞电极为参比电极,铂电极为辅助电极,镁合金表面涂层为工作电极)下进行测试,3.5wt.%的氯化钠溶液为电解液。选用动电位极化曲线研究镁合金表面涂层的耐腐蚀性能,待开路电位稳定后,采用5mv/s的扫描速率进行测试。本实施例所获得的镁合金表面mao/zif

‑

8涂层的腐蚀电流密度为7.995

×

10

‑7a

·

cm

‑2,比微弧氧化膜的腐蚀电流密度2.136

×

10

‑6a

·

cm

‑2,减小了一个数量级,比az91镁合金基体的腐蚀电流密度1.137

×

10

‑5a

·

cm

‑2,减小了两个数量级,提高了镁合金的耐蚀性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1